一种从竹材中可控分离连续竹纤维束和薄壁组织的方法

- 国知局

- 2024-08-05 11:38:33

本发明涉及新材料,更具体地,涉及一种从竹材中可控分离连续竹纤维束和薄壁组织的方法。

背景技术:

1、竹材主要由竹纤维和薄壁组织两种细胞组成,其中前者大约占竹材体积的42%,重量的80%,后者占竹材体积的50%和重量的20%。竹纤维具有优异的力学性能,以连续的束状结构形态存在于竹材内部。从竹材内部制得的竹纤维束是一种环保天然纤维材料,具有力学强度好、柔软、抗菌、吸湿透气性好、环保和可持续性等优点,在纺织、复合材料、日用品等领域都具有广泛应用前景。薄壁组织细胞虽然质脆且力学性能较弱,但容易化学分离解聚,是低能耗高效率制备液体燃料、纳米纤维素等高价值产品的理想原料。随着当前竹材价格和人工成本的不断提高,需要在充分利用竹材原料的同时,尽可能提高竹材产品的附加值。因此开发一种技术将竹材中的纤维和薄壁组织高效分离并分别用于高价值产品制造,将为提升竹产业链整体效益创造重要机会。

2、现有技术cn105150328a介绍了一种将竹材机械研磨后,通过水分离技术物理分离竹纤维和薄壁组织的方法。这种方法得到竹纤维实际是颗粒状的粉末,无法用于高价值的纺织和高性能复合材料制造领域。现有技术cn117552123a制取的竹纤维其实不是天然的竹纤维,而是竹材纤维素经过化学药剂溶解后再喷丝干燥制取的竹纤维素再生纤维,俗称粘胶纤维,具有较好的可纺性,但力学性能差,无法用作复合材料的增强相。现有技术cn1390989a介绍了一种天然的竹纤维束制备方法,它通过化学预处理、敲击、机械疏解等工艺制得,竹纤维束的直径和长度难以控制,形态存在巨大差异,而且颜色偏黄,表面机械损伤严重,只能用于低值的植物纤维复合材料制造,无法用于精细纺织品和高性能复合材料制造。现有技术cn1406725a提出采用纯物理方法处理原竹,包括蒸煮分丝、去除糖、脂肪、蛋白质和淀粉等步骤,最终通过机械撞击、撕裂和开松等工艺将竹纤维制备而成,但难以有效收集脱落的薄壁细胞组织,导致资源浪费。由此可见,上述现有技术无法将薄壁组织和竹纤维高效分离,既不能得到高质量的竹纤维束,也无法方便获得薄壁组织,还普遍存在制备工艺相对复杂、化学药剂不够环保、竹纤维制取效率低等缺点。

技术实现思路

1、本发明为克服上述现有技术所述的无法将薄壁组织和竹纤维高效分离,既不能得到高质量的竹纤维束,也无法方便获得薄壁组织的缺陷,提供一种基于低成本化学药剂预处理和温和机械揉搓,从竹材中可控分离竹纤维束和薄壁组织的方法;

2、本技术的另一目的在于,提供一种用此方法制备得到的竹纤维束和薄壁细胞、纳米纤维素。

3、为解决上述技术问题,本发明的技术方案如下:

4、一种竹纤维束和薄壁细胞的制备方法(即两步法),包括以下步骤:

5、s1:将竹条浸没在脱木质素和半纤维素的溶剂中;

6、s2:将竹条浸没在过氧化氢溶液中;

7、s3:用水浸泡竹条;

8、s4:干燥;

9、s5:使用手动或机械揉搓设备对竹条施加剪切力,直至竹纤维束和薄壁细胞分离完成。

10、一种竹纤维束和薄壁细胞的制备方法(即一步法),包括以下步骤:

11、s1:将竹条浸没在过氧化氢溶液中;

12、s2:用水浸泡竹条;

13、s3:干燥;

14、s4:使用手动或机械揉搓设备对竹条施加剪切力,直至竹纤维束和薄壁细胞分离完成。

15、使用手动或自动机械揉搓设备对处理后竹条施加适当的剪切力。在这过程中,薄壁基本组织和竹纤维束的弱界面进一步被破坏,脆性的薄壁组织不断脱落,从而实现两者的完全分离。

16、优选地,竹条宽度为5~10mm。

17、优选地,用去离子水浸泡竹条,进行3~5次。

18、进一步地,两步法s1所述浸没温度为70~120℃,浸没时间为2~10h。

19、本发明两步法包括用常规的木质素或半纤维素的溶剂进行脱除,例如氢氧化钠(naoh)与亚硫酸钠(na2so3)的混合液、酸性亚氯酸钠溶液(naclo2)等的一种或几种,以去除部分水溶性物质,包括部分木质素、半纤维素,同时起到软化竹条的作用。用去离子水浸泡竹条,以去除竹条上残留的化学药品。

20、进一步地,两步法中在过氧化氢溶液中的浸没温度为70~120℃,浸没时间为2~10h。

21、进一步地,一步法中在过氧化氢溶液中的浸没温度为70~120℃,浸没时间为1~3d。

22、进一步地,所述过氧化氢溶液的质量浓度为5%~30%。

23、竹材由纤维素、半纤维素和木质素构成,其中木质素和半纤维素一般呈非晶态。纤维素具有典型的结晶结构,主要由结晶区和无定形区组成,其中结晶区所占的百分比为结晶度。结晶度是影响纤维细胞壁力学性能的重要因素。随着结晶度增加,纤维强度会随之增加。本发明创新地以过氧化氢溶液处理竹材,过氧化氢分在高温下产生氧气,通过氧化作用将木质素分子中的芳香环结构破坏,从而脱除木质素。木质素的脱除使竹材结晶区所占比例增大,结晶度随之提高,制得的竹纤维强度会随之增加。该方法具有反应速度快、操作简单,无需添加大量化学试剂等优点。

24、进一步地,所述过氧化氢溶液为过氧化氢水溶液或过氧化氢金属阳离子溶液,所述金属阳离子的质量浓度为2%~10%。

25、本发明创新地在过氧化氢(h2o2)溶液中添加金属阳离子(如fe3+、ca2+、mg2+等二价以上阳离子),通过阳离子的价态和添加量调控竹纤维束的耐水性。纤维素分子链是由多个葡萄糖单元组成的聚合物,其中包含一些羟基官能团。这些羟基可以与金属离子形成氢键,使离子与纤维素分子链之间相互吸引形成离子交联。这种离子交联作用可以增强纤维素分子链的稳定性,提高竹纤维束的耐水性。

26、进一步地,所述干燥的温度为50~103℃,竹条含水率为20~40%。

27、一种竹纤维束,由所述分离竹材中竹纤维束和薄壁细胞的方法制备得到。

28、一种薄壁细胞,由所述分离竹材中竹纤维束和薄壁细胞的方法制备得到。

29、一种纳米纤维素,由上述薄壁细胞制备得到。

30、本发明的核心在于通过优化过氧化氢处理的工艺,改变了传统对竹条加工的方法,从而在结构和性能上带来显著的优化。具体来说,本发明创新性地调整了过氧化氢的浓度、处理时间和温度或将其作为后处理调控方式,这些调整是基于对竹材分子结构和化学性质的深入理解。具体而言,无论是在酸性还是在碱性条件下,过氧化氢都能对竹材中的木质素产生影响。在碱性介质中,过氧化氢形成的hoo-是强亲核试剂,优先攻击木质素侧链中的烯基和羰基,导致醌类、肉桂醛和环共轭酮类等发色团在碱性条件下被转化为非发色基团,从而达到漂白、去除半纤维素和木质素的双重效果。在酸性介质中,过氧化氢通过形成水合氢离子(oh+)作为亲电试剂,其中ho+是一种强亲电离子,容易与木质素中的富电子点位发生反应,从而实现木质素的降解。在传统方法中,使用的过氧化氢浓度通常较高或处理时间较长,虽然可以有效去除部分木质素,但同时也会破坏纤维素,影响竹纤维束的形态和力学强度,且处理过程中薄壁组织易脱落混于溶液中使得收集难度大大增加。而本发明中,选择一种优化的浓度,这个浓度足以使过氧化氢发挥作用,但不至于对纤维素造成过度的损伤,且通过揉搓几乎实现薄壁细胞的100%收集。随后在干燥过程中,原来因为水而存在于这些纤维素微纤丝之间的氢键消失,微纤丝之间产生大量新的氢键,这些氢键作用力促使微纤丝之间的距离随着水分的消失而减小,使得纤维束间结合更紧密,从而增强其力学强度。通过本项发明,不仅大幅提升了竹纤维束的提取效率和力学性能,还有利于实现竹材利用的最大化。

31、本发明与传统方法的不同之处在于:

32、(1)强调采用独特的两步法流程。传统制浆得到的竹纤维形态不一,而本发明提出的两步法在基于第一步的软化脱木素基础上,进一步漂白加脱木素,使竹条在较小的剪切力作用下实现竹纤维和薄壁细胞组织的分离,以获得高得率的连续竹纤维,并通过收集薄壁细胞组织粉末实现全竹利用。

33、(2)传统方法仅以金属阳离子改性增加竹材的耐腐、阻燃等性能,而本发明将金属阳离子与过氧化氢直接混合,制备得到兼具优异力学性能和耐水性能的竹纤维束。

34、与现有技术相比,本发明技术方案的有益效果是:

35、(1)本发明的制备方法显著降低了分离竹纤维和薄壁细胞组织的内剪力。以特定浓度过氧化氢处理竹条,使得木质素和半纤维素的有效去除,显著减少了竹条内部的结合力,最终仅需手动提供较小的内剪力即可实现竹纤维和薄壁细胞组织的分离,分离过程耗能少。

36、(2)本发明方法制备的竹纤维束力学强度高。以过氧化氢溶液脱除竹材中的木质素和半纤维素,使结晶区所占比例增大,导致结晶度增大,力学性能提高。所得竹纤维束的拉伸强度可达952.94mpa,与天然竹纤维相比,提升了33.73%,弹性模量也得到了提升。

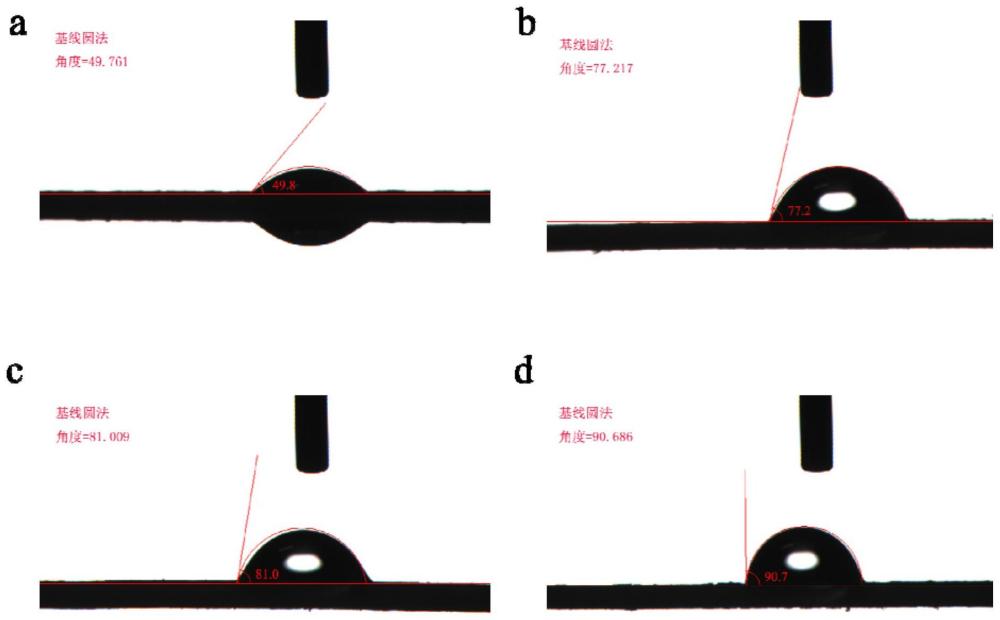

37、(3)本发明方法制备的竹纤维束耐水性强。金属阳离子与纤维素分子链之间形成离子交联,使纤维素分子链的稳定性增强,从而提高竹纤维束的耐水性。所得竹纤维的水接触角大小可达90.686°,较不添加金属阳离子提高了82.24%,金属阳离子的使竹纤维束的耐水性显著提高。

38、(4)竹材原料利用率高。本发明制备方法可获得长度可控、形态均一、具有可编织性能连续竹纤维,且得率接近100%。同时,可以将竹材中的薄壁细胞组织近似完全收集,这些薄壁组织粉末是用于低耗高效生物质转化的理想原料。本发明的应用有望促进竹材加工从粗放利用到精准增值利用的转变,具有良好的产业应用前景。

本文地址:https://www.jishuxx.com/zhuanli/20240802/258562.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表