一种矿井扳道器控制系统及方法与流程

- 国知局

- 2024-08-22 15:07:30

本发明属于矿业工程领域,涉及自动化控制技术,具体是一种矿井扳道器控制系统及方法。

背景技术:

1、在矿井中,铁路轨道系统是用于运送矿石、物料以及人员的重要设施,而扳道器则是这一系统中至关重要的组成部分。扳道器的作用是调整轨道的方向,确保列车能够顺利地行驶在正确的轨道上,特别是在岔道口或需要改变行驶方向的地方。传统上矿井扳道器需要工作人员现场手动进行,这不仅劳动强度大,而且在矿井这种高风险、高噪音、高温度和湿度环境下,人工操作容易疲劳,且效率低下,安全风险较高。随着自动化技术的不断发展,为了提高矿井运输效率、减轻工人劳动强度并确保安全,矿井扳道器的自动化控制成为一种迫切的需求。

2、目前,大多数矿井扳道器控制系统及方法,在矿井扳道器控制中,只是机械地根据矿车和扳道器之间的距离对扳道器进行控制,忽视了矿车自身磨损情况、矿车所在位置、拉载矿物重量共同作用对到达时间的影响,忽视这种影响可能带来计算矿车的到达时间不准,甚至导致矿车相撞的事故发生;同时,大多数矿井扳道器控制系统及方法,当多台矿车可能同时到达扳道器时,难以提前对矿车进行先后调控,使矿车按照顺序通过扳道器处,未考虑这一情况会带来矿车短距离拥堵造成的安全隐患。

3、因此,本发明公开了一种矿井扳道器控制系统及方法,用于解决以上技术问题。

技术实现思路

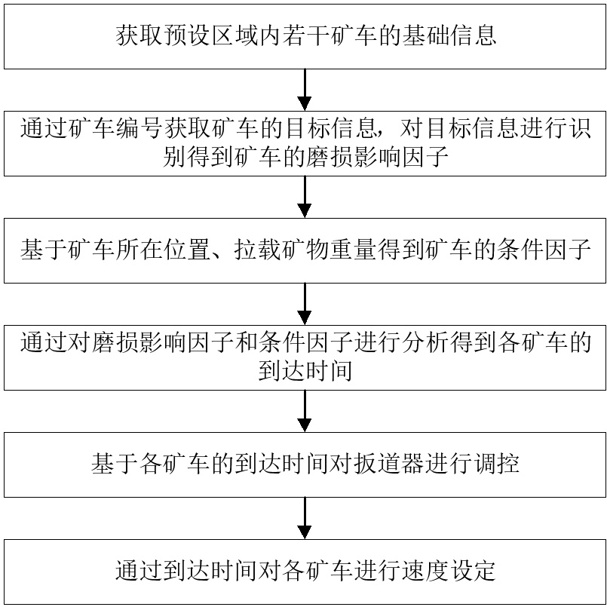

1、本发明旨在至少解决现有技术中存在的技术问题之一;为此,本发明提出了一种矿井扳道器控制系统及方法,用于解决在矿井扳道器控制中,只是机械地根据矿车和扳道器之间的距离对扳道器进行控制,忽视了矿车自身磨损情况、矿车所在位置、拉载矿物重量共同作用对到达时间的影响,以及当多台矿车可能同时到达扳道器时难以提前对矿车进行先后调控的技术问题,本发明通过矿车编号获取矿车的目标信息,对目标信息进行识别得到矿车的磨损影响因子,基于矿车所在位置、拉载矿物重量得到矿车的条件因子,通过对磨损影响因子和条件因子进行分析得到各矿车的到达时间,基于各矿车的到达时间对扳道器进行调控,通过到达时间对各矿车进行速度设定解决了上述问题。

2、为实现上述目的,本发明的第一方面提供了一种矿井扳道器控制系统,包括:智能控制模块,以及与其相连的信息收集模块、速度设计模块和数据库;

3、所述信息收集模块:用于获取预设区域内若干矿车的基础信息;其中,基础信息包括矿车编号、矿车所在位置、拉载矿物重量和目标线路;预设区域是通过矿车规定的最高时速得到;

4、所述预设区域是通过矿车规定的最高时速得到,包括:

5、a1:从数据库中提取当前扳道器所在位置的规定的矿车通过时的最高时速zgv;提取矿井设立的标准时速bv以及对应的标准识别距离bsl;基于公式qsl=(1+α×(exp((zgv-bv)/bv)-1))×bsl获取当前扳道器的识别距离qsl;其中,α为比例调节系数;

6、a2:以扳道器为起点,使用距离测定装置沿着各轨道线路进行距离测定并记录测定长度,依次判断所述测定长度是否等于识别距离qsl;是,将测定长度对应的距离测定装置所在位置标记为预设区域界点;否,跳转至a3;

7、a3:判断测定长度是否小于识别距离qsl;是,继续进行距离测定;否,发出距离测定错误警报;

8、a4:将相邻轨道线路上的预设区域界点进行两两直线连接,将连线包围的区域标记为预设区域;

9、所述智能控制模块:用于通过矿车编号获取矿车的目标信息,对目标信息进行识别得到矿车的磨损影响因子;基于矿车所在位置、拉载矿物重量得到矿车的条件因子;通过对磨损影响因子和条件因子进行分析得到各矿车的到达时间;基于各矿车的到达时间对扳道器进行调控;其中,目标信息包括矿车使用时长、矿车损坏次数、矿车运载次数;

10、所述速度设计模块:用于通过到达时间对各矿车进行速度设定。

11、优选的,所述智能控制模块分别与信息收集模块、速度设计模块和数据库通信和/或电气连接;数据库分别与信息收集模块和智能控制模块通信和/或电气连接。

12、优选的,所述获取预设区域内若干矿车的基础信息,包括:

13、当矿车进入预设区域时,通过车载的信号传感器发送矿车设定的信号至信息收集模块,信息收集模块识别当前矿车的矿车编号与矿车所在位置;通过设置于矿车启动位置的压力传感器获取矿车的运载重量,并将运载重量存入数据库;通过当前矿车的矿车编号获取当前矿车的目标线路。

14、优选的,所述对目标信息进行识别得到矿车的磨损影响因子,包括:

15、从数据库中提取对应矿车编号每次运载矿物时记录的历史矿车使用时长、历史矿车损坏次数、历史矿车运载次数;

16、将历史矿车使用时长、历史矿车损坏次数、历史矿车运载次数作为训练数据,将对应的每次运载矿物的磨损影响因子作为检验数据;使用训练数据对人工智能模型进行训练,使用检验数据对训练后的人工智能模型进行检验,根据检验结果对人工智能模型的参数进行调整,得到输入为当次运载的矿车使用时长、矿车损坏次数、矿车运载次数,输出为磨损影响因子的磨损计算模型;其中,人工智能模型包括bp神经网络或深度置信网络;

17、将本次运载的矿车使用时长、矿车损坏次数、矿车运载次数输入至对应矿车的磨损计算模型得到对应矿车本次运载的磨损影响因子。

18、需要说明的是,训练数据是采集当前矿车的历史数据;训练数据对应的检验数据是由人工识别得到。

19、需要说明的是,当前矿车的磨损影响因子越小,表明当前矿车在行驶的时候受到矿车自身磨损情况带来的速度阻碍影响越小,能够更快地到达目标位置。

20、需要说明的是,每台矿车都有属于自己的磨损计算模型,在建立磨损计算模型时使用的历史数据都是自己的历史数据。

21、优选的,所述基于矿车所在位置、拉载矿物重量得到矿车的条件因子,包括:

22、获取当前矿车所在位置与下一扳道器之间的轨道路线长度dlcn,提取当前在预设区域内所有矿车的轨道路线长度的平均值,并将所述平均值标记为平均路线长度plc;获取当前矿车的拉载矿物重量zln,提取当前在预设区域内所有矿车的拉载矿物重量,将所有矿车的拉载矿物重量进行平均值计算得到平均拉载重量pzl;其中,n为处于预设区域内矿车的数量;

23、基于公式tyzn=β×exp((dlcn-plc)/plc)+δ×(ln((zln-pzl)/pzl+1)+1)获得当前矿车的条件因子tyzn;其中,β和δ为比例调节因子,且β+δ=1。

24、值得注意的是,基于矿车所在位置、拉载矿物重量以及平均路线长度和拉载矿物重量共同分析得到的条件因子,是以预设区域内所有的矿车的位置和载物重量为基础数据,以当前矿车的所在位置、拉载矿物重量为自变量得到的,通过这种分析得到的条件因子是在所有矿车的基础上对比得来的,也就是说,条件因子可以理解为:在和预设区域内其它矿车进行对比得到的一种能够表达在所在位置、拉载矿物重量的影响下各矿车从所处位置到达扳道器的先后顺序。

25、优选的,所述通过对磨损影响因子和条件因子进行分析得到各矿车的到达时间,包括:

26、提取处于预设区域内矿车的磨损影响因子myzn和条件因子tyzn,基于公式dyzn=θ×myzn+μ×tyzn获取各矿车的对比因子dyzn,将各对比因子dyzn中最小值标记为最小对比因子zdyzn,将最小对比因子zdyzn对应的矿车标记为参考矿车;获取参考矿车当前的时速dv,以及与下一扳道器之间的轨道路线距离dl,基于公式ys=dl/dv得到参考矿车到达下一扳道器的运行时间ys,将所述运行时间ys标记为参考时间ch;其中,θ和μ为比例调节因子,且θ+μ=1;

27、提取参考时间ch和各矿车的对比因子dyzn,基于公式ydsn=ch×dyzn/zdyzn+sj获取各矿车的预到达时间ydsn,将预到达时间ydsn由小到大对矿车进行排序,并建立排序表;其中,sj为当前时间;

28、提取排序表中2号矿车的预到达时间ydsn,判断2号矿车的预到达时间ydsn是否小于1号矿车的预到达时间ydsn和安全间隔时间相加的总值;是,使用1号矿车的预到达时间ydsn和安全间隔时间相加的总值对2号矿车的预到达时间ydsn进行更新;否,对2号矿车的预到达时间ydsn通过加零运算进行更新;

29、依次提取排序表中后续序号矿车的预到达时间ydsn,判断m号矿车的预到达时间ydsn是否小于m-1号矿车更新后的预到达时间ydsn和安全间隔时间相加的总值;是,使用m-1号矿车的预到达时间ydsn和安全间隔时间相加的总值对m号矿车的预到达时间ydsn进行更新;否,对m号矿车的预到达时间ydsn通过加零运算进行更新;其中,m为提取的序号数,且2<m≤n;

30、将各矿车更新后的预到达时间ydsn标记为对应矿车到达下一扳道器的到达时间。

31、值得注意的是,通过磨损影响因子和条件因子综合得到的对比因子是一个包括了在矿车磨损情况、矿车所在位置、拉载矿物重量共同影响下的一个能够表明,预设区域内各矿车能够到达扳道器先后顺序的一个代表值,因为当矿车进入预设区域后需要对其速度进行调控,因此通过在对比因子的基础上对各矿车进行排序,可以很好地体现出在不考虑矿车当前速度的情况下,各矿车到达扳道器的先后顺序,为后续分析各矿车的到达时间提供了数据支持。

32、需要说明的是,因矿车之间需要保持一定的安全车距,本发明设立的安全间隔时间是用来防止前后矿车距离过近的一个保障,提高了系统在控制扳道器时带来的安全性。

33、优选的,所述基于各矿车的到达时间对扳道器进行调控,包括:

34、提取各矿车到达下一扳道器的到达时间,基于所述到达时间的先后依次提取对应矿车的矿车编号,提取矿车编号对应的目标线路;

35、当矿车通过后,基于下一矿车的目标线路在对应到达时间之前对扳道器进行调控。

36、优选的,所述通过到达时间对各矿车进行速度设定,包括:

37、提取各矿车到达下一扳道器的到达时间dsn,提取各矿车到达下一扳道器的轨道路线距离dln,基于公式yvn=dln/(dsn-sj)获得各矿车在当前位置与下一扳道器之间的行驶速度yvn;

38、各矿车基于对应的行驶速度进行行驶。

39、本发明的第二方面提供了一种矿井扳道器控制方法,包括以下步骤:

40、s1:用于获取预设区域内若干矿车的基础信息;

41、s2:通过矿车编号获取矿车的目标信息,对目标信息进行识别得到矿车的磨损影响因子;基于矿车所在位置、拉载矿物重量得到矿车的条件因子;通过对磨损影响因子和条件因子进行分析得到各矿车的到达时间;基于各矿车的到达时间对扳道器进行调控;

42、s3:通过到达时间对各矿车进行速度设定。

43、与现有技术相比,本发明的有益效果是:

44、1.本发明通过矿车编号获取矿车的目标信息,对目标信息进行识别得到矿车的磨损影响因子,基于矿车所在位置、拉载矿物重量得到矿车的条件因子,通过对磨损影响因子和条件因子进行分析得到各矿车的到达时间,基于各矿车的到达时间对扳道器进行调控,通过到达时间对各矿车进行速度设定,解决了在矿井扳道器控制中,只是机械地根据矿车和扳道器之间的距离对扳道器进行控制,忽视了矿车自身磨损情况、矿车所在位置、拉载矿物重量共同作用对到达时间的影响,以及当多台矿车可能同时到达扳道器时难以提前对矿车进行先后调控的技术问题。本发明能够在多条线路的交汇处通过对矿车速度和扳道器进行控制,得到合理的矿车通过顺序,避免了矿车短距离拥堵带来的安全隐患。

45、2.本发明通过磨损影响因子和条件因子综合得到的对比因子是一个包括了在矿车磨损情况、矿车所在位置、拉载矿物重量共同影响下的一个能够表明,预设区域内各矿车能够到达扳道器先后顺序的一个代表值,因为当矿车进入预设区域后需要对其速度进行调控,因此通过在对比因子的基础上对各矿车进行排序,可以很好地体现出在不考虑矿车当前速度的情况下,各矿车到达扳道器的先后顺序,为后续分析各矿车的到达时间提供了数据支持。

本文地址:https://www.jishuxx.com/zhuanli/20240822/281258.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表