一种半固态金属浆料压铸成型的智能压铸压力控制方法与流程

- 国知局

- 2024-08-30 15:07:17

本发明涉及金属压铸,具体为一种半固态金属浆料压铸成型的智能压铸压力控制方法。

背景技术:

1、金属浆料压铸技术是一种精密的成型工艺,涉及将金属材料加热至半固态,形成具有特定流变特性的浆料。这种浆料在高压下注入模腔,快速冷却固化成型。压铸技术能够生产尺寸精确、形状复杂、质量要求高的零部件,广泛应用于航空、汽车、电子和日用品工业等领域。

2、在传统的半固态金属浆料压铸成型工艺中,压铸压力通常由操作人员根据经验和预设的参数手动设定,或通过简单的自动控制系统进行调整。然而,由于半固态金属浆料的性质复杂多变,其流动性和凝固过程受多种因素影响,如温度、固相率和黏度等,传统的控制方法往往难以实现精确的压力控制。结果可能导致成型件出现气孔、缩孔、裂纹等缺陷,影响产品的质量及其机械性能。此外,不合理的压力控制还可能造成模具过度磨损和能耗增加,降低生产效率和增加成本。因此,开发一种能够实时监测并智能调节压力的压铸控制系统,对于提高产品质量和生产效率具有重要意义。

技术实现思路

1、针对现有技术的不足,本发明提供了一种半固态金属浆料压铸成型的智能压铸压力控制方法,解决了现有技术对于金属浆料压铸压力控制存在缺陷的问题。

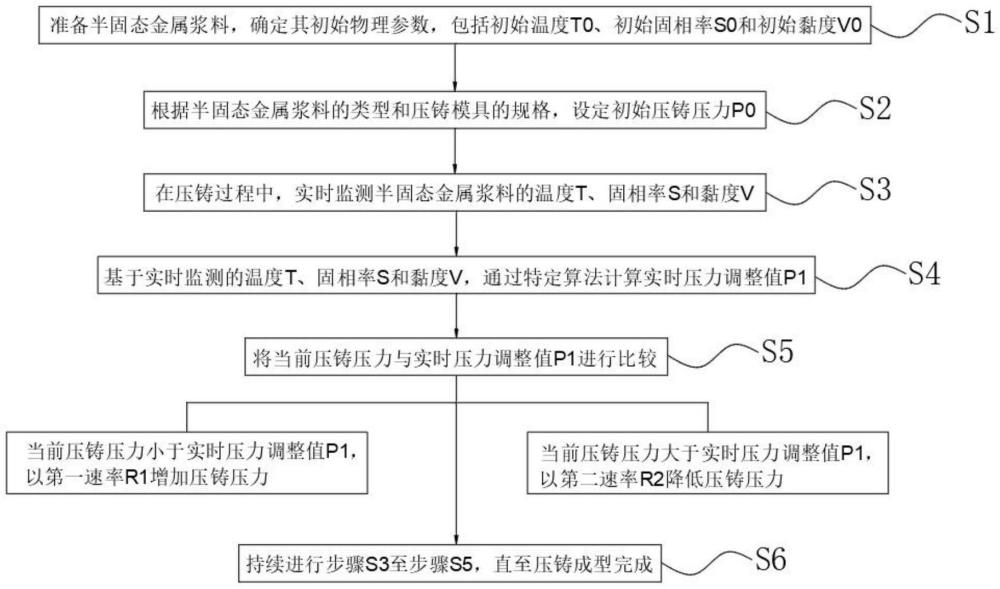

2、为实现以上目的,本发明通过以下技术方案予以实现:一种半固态金属浆料压铸成型的智能压铸压力控制方法,包括以下步骤:

3、s1.准备半固态金属浆料,确定其初始物理参数,包括初始温度t0、初始固相率s0和初始黏度v0;

4、s2.根据半固态金属浆料的类型和压铸模具的规格,设定初始压铸压力p0;

5、s3.在压铸过程中,实时监测半固态金属浆料的温度t、固相率s和黏度v;

6、s4.基于实时监测的温度t、固相率s和黏度v,通过特定算法计算实时压力调整值p1;

7、s5.将当前压铸压力与实时压力调整值p1进行比较,若当前压铸压力小于实时压力调整值p1,则以第一速率r1增加压铸压力,若当前压铸压力大于实时压力调整值p1,则以第二速率r2降低压铸压力;

8、s6.持续进行步骤s3至步骤s5,直至压铸成型完成。

9、优选的,所述s1中,通过高精度温度传感器测量初始温度t0,其测量精度为±0.1℃;通过固相率检测装置测量初始固相率s0,其测量误差不超过1%;通过黏度计测量初始黏度v0,其测量精度为±1mpa·s。

10、优选的,所述s2中的初始压铸压力p0的取值范围为[x1mpa,x2mpa],其中x1和x2根据具体的半固态金属浆料和压铸模具进行确定。

11、优选的,所述s4中特定算法为:p1=a1×t+b1×s+c1×v+d1,其中a1、b1、c1、d1为根据实验数据确定的系数,a1的取值范围为[0.1,0.5],b1的取值范围为[0.2,0.8],c1的取值范围为[0.3,1.2],d1的取值范围为[5,20]。

12、优选的,所述s5中第一速率r1的取值范围为[0.5mpa/s,1.5mpa/s],第二速率r2的取值范围为[0.3mpa/s,1mpa/s]。

13、优选的,所述s3中还包括实时监测压铸模具内不同位置的压力分布信息,当压力分布不均匀度超过预设阈值时,根据压力分布情况进一步调整压铸压力。

14、优选的,所述压力分布信息通过在压铸模具内均匀布置多个压力传感器来获取,所述压力传感器的数量不少于5个。

15、优选的,所述s5中当实时压力调整值p1与当前压铸压力的差值超过预设的压力差值阈值时,发出警报信号。

16、优选的,所述s3还包括对压铸过程中的所有参数和压力调整数据进行实时记录和存储,用于后续分析和优化工艺。

17、优选的,该方法适用于多种半固态金属浆料,包括但不限于铝合金、镁合金和铜合金。

18、本发明提供了一种半固态金属浆料压铸成型的智能压铸压力控制方法。

19、具备以下有益效果:

20、1、本发明通过精确测量和设定半固态金属浆料的初始参数,结合实时监测温度、固相率和黏度,并利用特定算法计算压力调整值,能实现压铸压力的精准控制,可有效提高产品质量,减少因压力不当导致的缺陷,如气孔、缩松等。精准的压力控制还能提高材料利用率,降低成本,同时确保不同批次产品的一致性和稳定性,提升生产效率和经济效益。

21、2、本发明还能实时监测压铸模具内的压力分布,根据分布情况进一步调整压力,这有利于保证产品整体的均匀性和完整性,当压力差值超过阈值时发出警报信号,能及时发现问题。对过程数据的记录和存储便于后续分析和工艺优化,适用于多种半固态金属浆料,拓展了其应用范围,为不同材料的压铸成型提供了可靠的解决方案。

技术特征:1.一种半固态金属浆料压铸成型的智能压铸压力控制方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种半固态金属浆料压铸成型的智能压铸压力控制方法,其特征在于,所述s1中,通过高精度温度传感器测量初始温度t0,其测量精度为±0.1℃;通过固相率检测装置测量初始固相率s0,其测量误差不超过1%;通过黏度计测量初始黏度v0,其测量精度为±1mpa·s。

3.根据权利要求1所述的一种半固态金属浆料压铸成型的智能压铸压力控制方法,其特征在于,所述s2中的初始压铸压力p0的取值范围为[x1mpa,x2mpa],其中x1和x2根据具体的半固态金属浆料和压铸模具进行确定。

4.根据权利要求1所述的一种半固态金属浆料压铸成型的智能压铸压力控制方法,其特征在于,所述s4中特定算法为:p1=a1×t+b1×s+c1×v+d1,其中a1、b1、c1、d1为根据实验数据确定的系数,a1的取值范围为[0.1,0.5],b1的取值范围为[0.2,0.8],c1的取值范围为[0.3,1.2],d1的取值范围为[5,20]。

5.根据权利要求1所述的一种半固态金属浆料压铸成型的智能压铸压力控制方法,其特征在于,所述s5中第一速率r1的取值范围为[0.5mpa/s,1.5mpa/s],第二速率r2的取值范围为[0.3mpa/s,1mpa/s]。

6.根据权利要求1所述的一种半固态金属浆料压铸成型的智能压铸压力控制方法,其特征在于,所述s3中还包括实时监测压铸模具内不同位置的压力分布信息,当压力分布不均匀度超过预设阈值时,根据压力分布情况进一步调整压铸压力。

7.根据权利要求6所述的一种半固态金属浆料压铸成型的智能压铸压力控制方法,其特征在于,所述压力分布信息通过在压铸模具内均匀布置多个压力传感器来获取,所述压力传感器的数量不少于5个。

8.根据权利要求1所述的一种半固态金属浆料压铸成型的智能压铸压力控制方法,其特征在于,所述s5中当实时压力调整值p1与当前压铸压力的差值超过预设的压力差值阈值时,发出警报信号。

9.根据权利要求1所述的一种半固态金属浆料压铸成型的智能压铸压力控制方法,其特征在于,所述s3还包括对压铸过程中的所有参数和压力调整数据进行实时记录和存储,用于后续分析和优化工艺。

10.根据权利要求1-9任一项所述的一种半固态金属浆料压铸成型的智能压铸压力控制方法,其特征在于,该方法适用于多种半固态金属浆料,包括但不限于铝合金、镁合金和铜合金。

技术总结本申请涉及金属压铸技术领域,公开了一种半固态金属浆料压铸成型的智能压铸压力控制方法,包括以下步骤:准备半固态金属浆料,确定其初始物理参数;根据半固态金属浆料的类型和压铸模具的规格,设定初始压铸压力P<subgt;0</subgt;;在压铸过程中,实时监测半固态金属浆料的温度T、固相率S和黏度V;基于实时监测数据,通过特定算法计算实时压力调整值P<subgt;1</subgt;;将当前压铸压力与实时压力调整值P<subgt;1</subgt;进行比较;持续进行步骤S3至步骤S5,直至压铸成型完成。通过精确测量和设定半固态金属浆料的初始参数,结合实时监测温度、固相率和黏度,并利用特定算法计算压力调整值,能实现压铸压力的精准控制,可有效提高产品质量,减少因压力不当导致的缺陷。技术研发人员:孙学栋,孙学义,彭昆,张国胜,张炜受保护的技术使用者:广东德瑞源新材料科技有限公司技术研发日:技术公布日:2024/8/27本文地址:https://www.jishuxx.com/zhuanli/20240830/285568.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表