一种多腔结构碳纤维支架的成型方法与流程

- 国知局

- 2024-08-30 15:07:29

本发明涉及纤维复材成型,具体涉及一种多腔结构碳纤维支架的成型方法。

背景技术:

1、碳纤维支架通常用于替换同结构金属件,将主体与其他部件连接,广泛适用于复合材料航空、航天领域。

2、多腔结构碳纤维零件通常采用rtm、共胶结或胶结装配工艺进行制造,rtm和共胶接工艺成型零件内部质量较差,胶结装配工艺装配工作量大,产品重量增加,工序复杂,成本较高。

技术实现思路

1、本发明目的在于提供一种多腔结构碳纤维支架的成型方法,利用橡胶软模实现多腔结构碳纤维复合材料支架的热压罐一体成型,软模不仅能增强零件内部质量、增加零件成型效率,减少制造工序,同时还可重复使用。

2、为达成上述目的,本发明提出如下技术方案:

3、一种多腔结构碳纤维支架的成型方法,包括如下步骤:

4、1)制作软模:根据目标支架内腔型面制作若干橡胶软模,所述橡胶软模的形状及尺寸与多腔结构碳纤维支架的内腔结构适配;

5、2)预浸料铺贴:对制得的各橡胶软模先分别铺贴部分预浸料铺层并采用定位工装固定,获得预橡胶模;再在预橡胶模内圈铺贴预浸料的环形翻边铺层,获得橡胶模;其中,各橡胶软模上铺贴的预浸料铺层与环形翻边铺层共同构成所述目标支架结构;

6、3)合模制袋:在支架成型模具下模上依次定位安装橡胶模、芯模和上模,对合模后的支架成型模具外周铺放密封胶条并制袋;

7、4)固化脱模:按预设的热压罐固化工艺进行预浸料固化,并在固化后开罐脱模;

8、5)加工:根据目标支架结构要求对脱模获得的粗支架进行制孔和切割,获得目标支架。

9、进一步的,所述步骤1)中根据目标支架内腔型面制作若干橡胶软模的过程为:

10、以目标支架内腔型面为参考,确定待制作的各软模形状;

11、以目标支架内腔型面为参考,结合橡胶膨胀量和收缩量,对任一软模制作阴模成型模具,所述阴模成型模具包括上模和下模;

12、采用热压罐成型软模,将未硫化橡胶填充满阴模成型模具后通过螺栓锁紧阴模成型模具,制袋固化;

13、脱模,去除螺栓分离上、下模,获得软模。

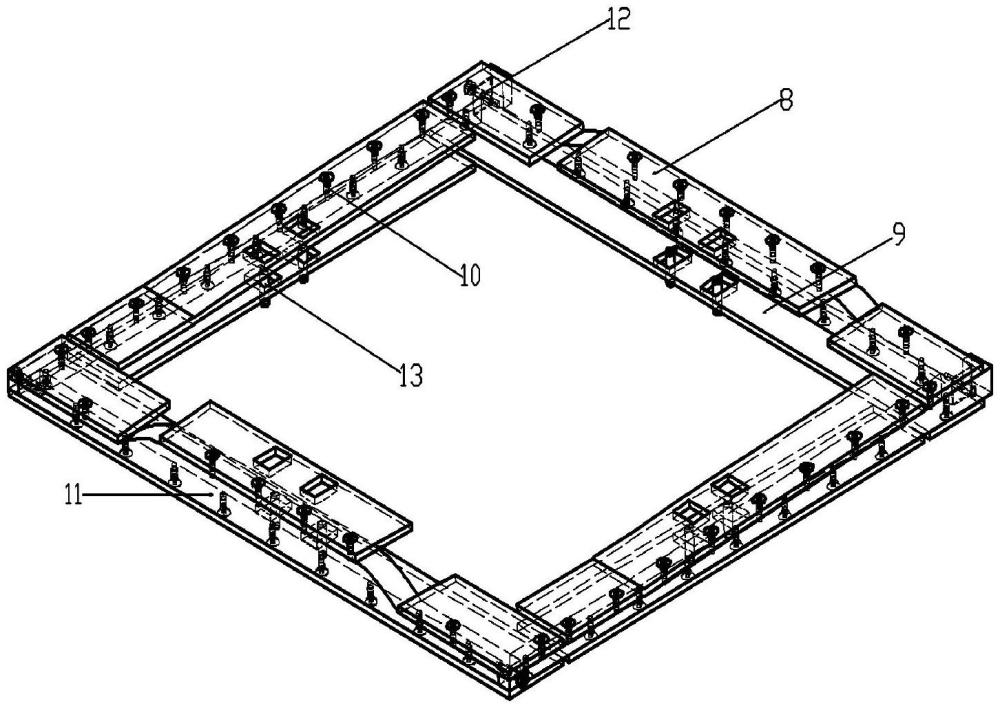

14、进一步的,所述步骤2)中定位工装包括:一金属框、若干上垫片、若干下垫片和若干螺栓组件;

15、所述金属框用于提供铺贴有预浸料铺层的各软模的安装框架,所述上垫片和下垫片用于采用螺栓组件对所述安装框架进行固定,制成目标结构的预橡胶模。

16、进一步的,所述步骤3)中支架成型模具下模上沿其相对侧边对称设置有若干组下模定位导引孔,所述定位工装上设置有若干组与所述下模定位导引孔位置对应的定位孔,进而将所述下模定位导引孔与其对应的所述定位孔配合紧固,完成所述橡胶模在所述支架成型模具下模上的固定。

17、进一步的,所述步骤3)中支架成型模具下模上设置有若干下模定位凹槽,若干所述下模定位凹槽在对称设置的若干组所述下模定位导引孔内呈环形布设;所述芯模上与所述下模相对的侧面上设置有若干芯模定位凸台,所述芯模定位凸台与所述下模定位凹槽尺寸适配且位置一一对应,进而当所述芯模定位凸台与所述下模定位凹槽配合定位后,完成所述芯模在所述支架成型模具下模上、所述橡胶模内侧的固定。

18、进一步的,所述步骤3)中支架成型模具的芯模远离所述下模的侧面上设置有若干芯模定位凹槽,所述芯模定位凹槽在所述芯模表面呈环形布设;所述支架成型模具上模靠近所述下模的相对侧面上设置有若干上模定位凸台,所述上模定位凸台与所述芯模定位凹槽尺寸适配且位置一一对应,进而当所述上模定位凸台与所述芯模定位凹槽配合定位后,完成所述上模在所述芯模上的固定;并且,所述上模靠近芯模的相对侧面完全覆盖并贴合在所述橡胶模上铺贴的预浸料铺层表面。

19、进一步的,所述未硫化橡胶选择硬度shorea40-80、膨胀率1%-5%的橡胶。

20、进一步的,所述结合橡胶膨胀量和收缩量,对任一软模制作阴模成型模具过程中模腔在其长度方向和厚度方向分别放量2mm-5mm和0.5mm-3mm。

21、进一步的,制作橡胶软模时的所述制袋固化的过程为:

22、对锁紧后的阴模成型模具,使用压敏胶带贴紧合模缝,然后在模具表面整体铺放辅助材料,制全袋并放入热压罐;所述热压罐的工作参数为:始加压0.6mpa-1mpa,加热至155-195℃,保温1-3h,保温结束降至室温开罐。

23、进一步的,所述步骤4)中按预设的热压罐固化工艺进行预浸料固化的过程为:

24、制袋后的支架成型模具放入热压罐内,升温至80℃-100℃保温1-3h,保温结束加压至0.5-0.7mpa,后继续升温至155-195℃保温6-10h,保温结束降至室温卸压开罐。

25、由以上技术方案可知,本发明的技术方案获得了如下有益效果:

26、本发明提供一种多腔结构碳纤维支架的成型方法,包括如下步骤:1)制作软模:根据目标支架内腔型面制作若干橡胶软模,所述橡胶软模的形状及尺寸与多腔结构碳纤维支架的内腔结构适配;2)预浸料铺贴:对制得的各橡胶软模先分别铺贴部分预浸料铺层并采用定位工装固定,获得预橡胶模;再在预橡胶模内圈铺贴预浸料的环形翻边铺层,获得橡胶模;其中,各橡胶软模上铺贴的预浸料铺层与环形翻边铺层共同构成所述目标支架结构;3)合模制袋:在支架成型模具下模上依次定位安装橡胶模、芯模和上模,对合模后的支架成型模具外周铺放密封胶条并制袋;4)固化脱模:按预设的热压罐固化工艺进行预浸料固化,并在固化后开罐脱模;5)加工:根据目标支架结构要求对脱模获得的粗支架进行制孔和切割,获得目标支架。本发明采用热压罐工艺实现多腔结构支架整体化成型,在有效提升支架内部质量的同时降低生产成本。

27、本发明相较于现有技术,不仅可采用热压罐工艺,实现多腔结构支架整体化成型,增强零件内部质量,减少制造工序;同时,成型所制造的橡胶软模可以重复使用,降低零件制造成本,提高产品市场竞争优势。

28、应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本公开的发明主题的一部分。

29、结合附图从下面的描述中可以更加全面地理解本发明教导的前述和其他方面、实施例和特征。本发明的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本发明教导的具体实施方式的实践中得知。

技术特征:1.一种多腔结构碳纤维支架的成型方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的多腔结构碳纤维支架的成型方法,其特征在于,所述步骤1)中根据目标支架内腔型面制作若干橡胶软模的过程为:

3.根据权利要求1所述的多腔结构碳纤维支架的成型方法,其特征在于,所述步骤2)中定位工装包括:一金属框、若干上垫片、若干下垫片和若干螺栓组件;

4.根据权利要求3所述的多腔结构碳纤维支架的成型方法,其特征在于,所述步骤3)中支架成型模具下模上沿其相对侧边对称设置有若干组下模定位导引孔,所述定位工装上设置有若干组与所述下模定位导引孔位置对应的定位孔,进而将所述下模定位导引孔与其对应的所述定位孔配合紧固,完成所述橡胶模在所述支架成型模具下模上的固定。

5.根据权利要求4所述的多腔结构碳纤维支架的成型方法,其特征在于,所述步骤3)中支架成型模具下模上设置有若干下模定位凹槽,若干所述下模定位凹槽在对称设置的若干组所述下模定位导引孔内呈环形布设;所述芯模上与所述下模相对的侧面上设置有若干芯模定位凸台,所述芯模定位凸台与所述下模定位凹槽尺寸适配且位置一一对应,进而当所述芯模定位凸台与所述下模定位凹槽配合定位后,完成所述芯模在所述支架成型模具下模上、所述橡胶模内侧的固定。

6.根据权利要求4所述的多腔结构碳纤维支架的成型方法,其特征在于,所述步骤3)中支架成型模具的芯模远离所述下模的侧面上设置有若干芯模定位凹槽,所述芯模定位凹槽在所述芯模表面呈环形布设;所述支架成型模具上模靠近所述下模的相对侧面上设置有若干上模定位凸台,所述上模定位凸台与所述芯模定位凹槽尺寸适配且位置一一对应,进而当所述上模定位凸台与所述芯模定位凹槽配合定位后,完成所述上模在所述芯模上的固定;并且,所述上模靠近芯模的相对侧面完全覆盖并贴合在所述橡胶模上铺贴的预浸料铺层表面。

7.根据权利要求2所述的多腔结构碳纤维支架的成型方法,其特征在于,所述未硫化橡胶选择硬度shorea40-80、膨胀率1%-5%的橡胶。

8.根据权利要求7所述的多腔结构碳纤维支架的成型方法,其特征在于,所述结合橡胶膨胀量和收缩量,对任一软模制作阴模成型模具过程中模腔在其长度方向和厚度方向分别放量2mm-5mm和0.5mm-3mm。

9.根据权利要求2所述的多腔结构碳纤维支架的成型方法,其特征在于,所述制袋固化的过程为:

10.根据权利要求1所述的多腔结构碳纤维支架的成型方法,其特征在于,所述步骤4)中按预设的热压罐固化工艺进行预浸料固化的过程为:

技术总结本发明提供一种多腔结构碳纤维支架的成型方法,涉及纤维复材成型领域,包括:1)根据目标支架内腔型面制作橡胶软模,橡胶软模的形状及尺寸与多腔结构碳纤维支架的内腔结构适配;2)对制得的各橡胶软模先分别铺贴部分预浸料铺层用工装固定后再铺贴环形翻边铺层,获得橡胶模;3)在支架成型模具下模上依次定位安装橡胶模、芯模和上模,合模制袋;4)进行预浸料固化,固化后开罐脱模;5)根据目标支架结构要求对脱模获得的粗支架进行精加工,获得目标支架。本发明采用热压罐工艺实现多腔结构支架整体化成型,在有效提升支架内部质量的同时降低生产成本。技术研发人员:包正民,王明军,邓富强,宋宏翔,刘瑞东,张婧,王宇,黄健受保护的技术使用者:南京聚隆复合材料技术有限公司技术研发日:技术公布日:2024/8/27本文地址:https://www.jishuxx.com/zhuanli/20240830/285577.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。