一种提高树脂基复合材料加工质量的复合成型模具

- 国知局

- 2024-09-05 14:35:37

本发明涉及复合材料与金属材料复合成型领域,具体涉及一种提高树脂基复合材料加工质量的复合成型模具。

背景技术:

1、碳纤维作为一种轻质、高强度的先进材料,在航空航天、汽车工业、体育器材、医疗、建筑等领域具有广泛的应用前景。碳纤维制件内部钻孔并进行装配是一种常见的制造工艺流程,可以实现附加部件的固定安装,提高产品的整体性能和结构强度,满足高端工业领域对轻量化、高强度的需求。然而,碳纤维制件在钻孔加工过程中常常会引发多种缺陷,严重影响其装配精度和最终性能。这些缺陷主要包括以下四个方面:①纤维错位和断裂:碳纤维的方向性非常重要,但在加工过程中易出现纤维错位或断裂现象,导致纤维强度和刚度降低,影响制件的承载能力。②层间剥离:在多层堆叠的碳纤维复合材料中,由于层间结合不牢固或加工应力过大,容易引起层间剥离现象,降低了制件的整体性能。③裂纹和气泡:碳纤维制件在加工过程中也容易产生裂纹或气泡,影响其表面质量和结构完整性,进而影响装配精度和可靠性。④残余应力:加工过程中产生的残余应力可能会导致碳纤维制件变形或破坏,进而影响其装配精度和稳定性。

2、针对上述问题,行业内学者进行了一些相关研究,例如授权公告号为cn109351999b的发明专利公开了一种带凹槽圆柱体的钻头,主要用于加工高硬度纤维增强陶瓷基复合材料,但是采用这种钻头对树脂基复合材料进行钻削,容易导致钻孔产生毛刺、热损伤和加工表面质量差等问题,甚至影响复合材料零部件的使用寿命和性能稳定性。又例如申请公开号为cn109927106a的发明专利申请公开了一种使用机器人对复合材料进行钻孔加工的方法,该方法虽然能提高钻孔定位精度,但是未能有效解决复合材料钻削过程中容易出现的纤维错位和层间剥离等问题。

技术实现思路

1、本发明旨在克服现有技术的不足,提供一种提高树脂基复合材料加工质量的复合成型模具,在复合材料成型过程中引入金属环孔,可有效避免复合材料制件钻孔加工过程中产生的各类缺陷,进而确保复合材料制件的质量和性能,实现更稳固可靠的装配效果。

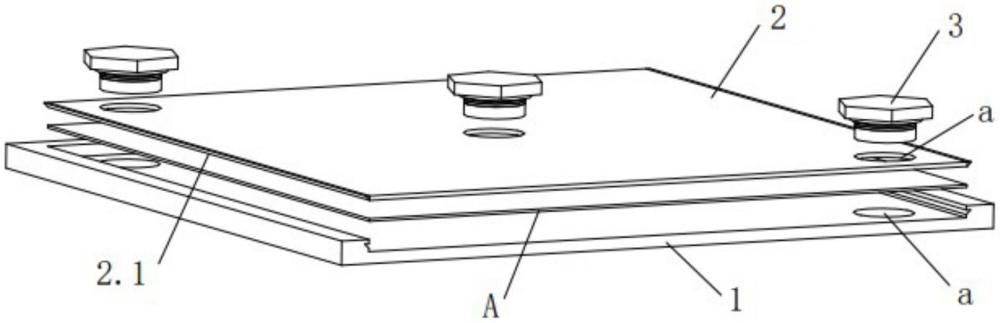

2、为实现上述目的,本发明提供了一种提高树脂基复合材料加工质量的复合成型模具,所述复合成型模具用于对复合材料预制件和金属环进行复合成型加工,所述复合成型模具包括模具顶板、模具底板和切削螺钉,所述模具顶板和所述模具底板上开设有与所述复合材料预制件的待开孔部位相对应的预设螺纹孔;所述切削螺钉包括螺纹连接的螺钉本体和切削部,所述螺钉本体包括六角螺帽和与所述六角螺帽连接的螺钉轴,所述螺钉轴与所述六角螺帽相连一端的外表面上设置有第一轴肩,所述螺钉轴另一端的端面上设有向内凹进的连接凹槽;所述切削部包括切削本体和设置于所述切削本体上的连接轴,所述切削本体的底部周向形成有用于对复合材料预制件开孔的切削刃;所述连接轴与所述连接凹槽螺纹连接;其中在所述切削螺钉对所述复合材料预制件进行开孔加工以形成具有金属环孔的复合材料制件的过程中,所述金属环套设在所述连接轴上。

3、进一步的,所述螺钉轴另一端的外表面上设置有第二轴肩,且所述第一轴肩与所述第二轴肩之间形成有环形凹槽;所述第二轴肩的直径与所述金属环的外径相同;所述第一轴肩的直径大于所述第二轴肩的直径。

4、进一步的,所述第二轴肩的厚度与所述环形凹槽的高度之和与所述模具顶板的厚度相同;所述切削本体的厚度与所述模具底板的厚度相同;所述金属环的高度与所述复合材料预制件的厚度相同。

5、进一步的,所述第二轴肩和所述切削本体上分别设有用于与所述模具顶板和所述模具底板上的预设螺纹孔配合的螺纹。

6、进一步的,所述切削本体的底面上还设置有向内凹进的六角形凹槽,用于固化成型后将所述切削部与所述螺钉本体二者旋松。

7、进一步的,所述模具底板的顶面上设有具有三个侧壁的成型凹槽,所述成型凹槽的两个相对侧壁上开设有卡槽;所述模具顶板的两个相对侧面上设有与所述卡槽相匹配的卡刃。

8、相比于现有技术,本发明具有以下有益效果:

9、本发明的复合成型模具包括模具顶板、模具底板和切削螺钉,切削螺钉包括螺纹连接的螺钉本体和切削部;本发明的复合成型模具与金属环配合,在对复合材料预制件钻孔加工过程中,将金属环嵌入复合材料预制件以形成金属环孔,可避免纤维错位和层间剥离等缺陷的产生,同时有效增强制件的整体稳定性和强度,以提高制件的装配精度和可靠性。

10、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照附图,对本发明作进一步详细的说明。

技术特征:1.一种提高树脂基复合材料加工质量的复合成型模具,其特征在于,所述复合成型模具用于对复合材料预制件(a)和金属环(b)进行复合成型加工,所述复合成型模具包括模具顶板(2)、模具底板(1)和切削螺钉(3),所述模具顶板(2)和所述模具底板(1)上开设有与所述复合材料预制件(a)的待开孔部位相对应的预设螺纹孔(a);所述切削螺钉(3)包括螺纹连接的螺钉本体(c)和切削部(d),所述螺钉本体(c)包括六角螺帽(3.1)和与所述六角螺帽(3.1)连接的螺钉轴,所述螺钉轴与所述六角螺帽(3.1)相连一端的外表面上设置有第一轴肩(3.2),所述螺钉轴另一端的端面上设有向内凹进的连接凹槽(3.5);所述切削部(d)包括切削本体(3.6)和设置于所述切削本体(3.6)上的连接轴(3.7),所述切削本体(3.6)的底部周向形成有用于对复合材料预制件(a)开孔的切削刃(3.6a);所述连接轴(3.7)与所述连接凹槽(3.5)螺纹连接;其中在所述切削螺钉(3)对所述复合材料预制件(a)进行开孔加工以形成具有金属环孔的复合材料制件的过程中,所述金属环(b)套设在所述连接轴(3.7)上。

2.根据权利要求1所述的复合成型模具,其特征在于,所述螺钉轴另一端的外表面上设置有第二轴肩(3.4),且所述第一轴肩(3.2)与所述第二轴肩(3.4)之间形成有环形凹槽(3.3);所述第二轴肩(3.4)的直径与所述金属环(b)的外径相同;所述第一轴肩(3.2)的直径大于所述第二轴肩(3.4)的直径。

3.根据权利要求2所述的复合成型模具,其特征在于,所述第二轴肩(3.4)的厚度与所述环形凹槽(3.3)的高度之和与所述模具顶板(2)的厚度相同;所述切削本体(3.6)的厚度与所述模具底板(1)的厚度相同;所述金属环(b)的高度与所述复合材料预制件(a)的厚度相同。

4.根据权利要求2所述的复合成型模具,其特征在于,所述第二轴肩(3.4)和所述切削本体(3.6)上分别设有用于与所述模具顶板(2)和所述模具底板(1)上的预设螺纹孔(a)配合的螺纹。

5.根据权利要求1所述的复合成型模具,其特征在于,所述切削本体(3.6)的底面上还设置有向内凹进的六角形凹槽(3.8),用于固化成型后将所述切削部与所述螺钉本体二者旋松。

6.根据权利要求1所述的复合成型模具,其特征在于,所述模具底板(1)的顶面上设有具有三个侧壁的成型凹槽(1.1),所述成型凹槽(1.1)的两个相对侧壁上开设有卡槽(1.2);所述模具顶板(2)的两个相对侧面上设有与所述卡槽(1.2)相匹配的卡刃(2.1)。

技术总结本发明公开了一种提高树脂基复合材料加工质量的复合成型模具,包括模具顶板、模具底板和切削螺钉,模具顶板和模具底板上均设有预设螺纹孔;切削螺钉包括螺钉本体和切削部,螺钉本体包括六角螺帽和与六角螺帽连接的螺钉轴,螺钉轴设有第一轴肩和第二轴肩;切削部包括切削本体和连接轴,切削本体的底部具有切削刃;在切削螺钉对复合材料预制件进行开孔加工的过程中,金属环套设在连接轴上。本发明的复合成型模具与金属环配合,在对复合材料预制件钻孔加工过程中,将金属环嵌入复合材料预制件以形成金属环孔,可避免纤维错位和层间剥离等缺陷的产生,同时有效增强制件的整体稳定性和强度,以提高制件的装配精度和可靠性。技术研发人员:湛利华,张德超,马博林,于瑞桐,胡鑫,周钰杰受保护的技术使用者:中南大学技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/287181.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。