一种固-固层状复合材料的制备方法与流程

- 国知局

- 2024-09-05 14:50:36

本发明属于增材制造,涉及一种固-固层状复合材料的制备方法,具体涉及一种基于slm制备固-固层状复合材料的方法。

背景技术:

1、层状复合金属是一种通过物理或化学方法将不同性质的金属结合在一起的新型材料,能够发挥组元金属各自的优势以满足现代工业对材料综合性能的要求,同时,层状复合材料中间的金属间化合物具有较高的弹性模量、较强的抗腐蚀性、较高的高温强度,但是由于其具有较少的滑移系,塑性较差,难以直接应用。作为具有微叠层结构的“金属/金属间化合物/金属”层状复合材料,利用金属的韧性来改善金属间化合物的脆性,同时仍然保持了金属间化合物的高温强度和蠕变抗力,使脆性金属间化合物避免因为韧性差而发生断裂,是新材料研发和实现材料功能的新途径,在新型材料成形领域已经成为关注热点和研究重点。

2、以钛/铝层状复合材料为例,钛合金具备低密度、高强度、耐腐蚀、耐摩擦、耐高温冲击的特性,被重点应用于航空航天领域、高耐蚀性的化工领域以及生物医学领域,但钛元素提取困难造成其价格昂贵,限制了其应用范围;廉价金属铝合金具备低密度、高刚度重量比、高强度重量比及良好的导电性、导热性的特性,被广泛应用于国防至生活的方方面面,而铝合金高温和腐蚀环境服役性能及抗冲击性能差,也导致其很难应用在极端或恶劣服役环境。钛/铝(ti/al)复合材料充分集合了组元金属的优势,弥补了单组元金属的不足,形成的ti3al、tial和al3ti等金属间化合物具有优异的性能,形成了具备轻质、高强、耐腐、耐磨、抗高温冲击及良好的导电性、导热性且经济成本大幅降低的新型材料。固-固层状复合材料的种类多样,在实现母材金属性能的基础上实现“互补效应”,满足材料高性能、多功能应用需求,在众多应用领域有迫切的应用需求。

3、但是某些复合材料的金属基物性相差悬殊,热膨胀系数、变形抗力等差异较大,化学性能相容性差,是差异金属基复合材料的代表,制备工艺比相似金属基复合更困难,复合机理比相似金属基复合更复杂,传统复合工艺方法针制备此类材料难以形成良好的结合界面,制备的层状复合材料性能较差,难以满足实际应用需求。

4、传统层状复合金属材料的常用制备方法主要包括:

5、1)爆炸复合法:此方法利用炸药的化学能,在两种金属的界面上形成具有塑性变形、熔化和扩散特征的焊接过渡区,从而实现强固结合。爆炸复合法的优点在于对材料的塑性、熔点等要求低,成型速度快。然而,它也存在环境污染严重、噪声大、难以进行复杂成形、效率低以、结合界面强度低、质量较差等缺点。

6、2)轧制复合法:包括冷轧复合和热轧复合。冷轧复合是通过轧机轧辊的强大压力使两种金属的界面产生剧烈的塑性变形而结合在一起;热轧复合则是在加热条件下进行轧制,两种金属在产生塑性变形的同时存在一定的扩散融合;轧制复合法的优点是成本低,生产规模大。但冷轧过程中会产生较大的塑性变形,不利于冷轧的进行;而热轧复合法则可能存在成形质量差、尺寸精度差的问题,同时,受温度的影响,轧制复合过程中界面处易出现脆性金属间化合物,从而影响结合质量,轧制工艺不当的情况下很容易出现板材翘曲、边裂等多种质量问题。

7、3)真空热压烧结复合法:在真空环境下,通过热压机的加压和加热作用,使两种金属的粉末或板材之间发生固相扩散反应,形成层状复合材料。该工艺复杂,工艺窗口窄,制备周期长,制造成本较高。

8、近年来,随着增材制造技术的快速发展,选择性激光熔化(slm)技术以其高精度、高效率的优势,在金属材料的制备领域得到了广泛应用,slm技术利用高能激光束对金属粉末进行逐层加工,从而实现复杂三维结构的精确成型。随着激光技术、粉末冶金以及计算机技术的不断进步,slm技术在成型精度、材料适应性以及生产效率等方面均取得了显著的提升。

9、同时,传统层状复合材料制备方法通常通过调节材料的处理温度、处理时间、冷却速度等调控金属间化合物形成的种类、结构和厚度,因此,在金属件化合物的形成过程中,宏观的温度调控对金属间化合物的形成、析出和生长容易受到如基材的质量、温度场精度等多方面复杂因素影响,难以对金属间化合物在微观尺度上的形成过程实现精准控制,金属间化合物的种类、数量难以实现不可控,层状复合材料的性能稳定性、一致性较差,限制其应用场景。

技术实现思路

1、有鉴于此,本发明公开提供一种固-固层状复合材料的制备方法。

2、需要说明的是,本发明综合考量固-固层状复合材料制备工艺方法现状和难点,结合slm技术在成型过程灵活可控的优点,在此基础上,发明了一种基于slm技术的固-固层状复合材料成型新工艺方法,促使复合材料结合界面形成牢固的冶金结合,显著增强了固-固复合材料界面的结合强度,降低固-固层状复合材料成型制备的难度及提升层状复合材料制备的效率和层状复合材料的质量。

3、进一步地,本发明旨在解决传统金属层状复合材料制备技术及产品的难点和痛点,针对传统层状复合材料的界面可能存在氧化物、污染物或其他缺陷,以及界面高温下可能发生的异常界面反应,形成脆性相或界面化合物,削弱界面强度和整体性能缺等问题,提升成型过程中材料、环境、成分的纯净度,精准控制界面位置材料成分与温度场,提高层状复合材料界面强度;针对传统金属层状复合材料制造工艺涉及多个步骤的问题,如材料制备、层间处理、热压或轧制等,以及确保材料的厚度均匀、一致性等复杂性控制难点,采用精准粉末铺放技术,快速成型层状复合材料;针对传统层状复合材料得的材料选择设计这一复杂过程,充分3d打印技术在高通量材料筛选测试上的优势,提高材料筛选与结构测试的效率;综上所述,本发明所设计的层状复合材料制备技术具有更低的成本、更高的效率和更加可靠的机械性能,进一步提升层状复合材料性能和应用范围。

4、为了实现上述目的,本发明采用如下技术方案:

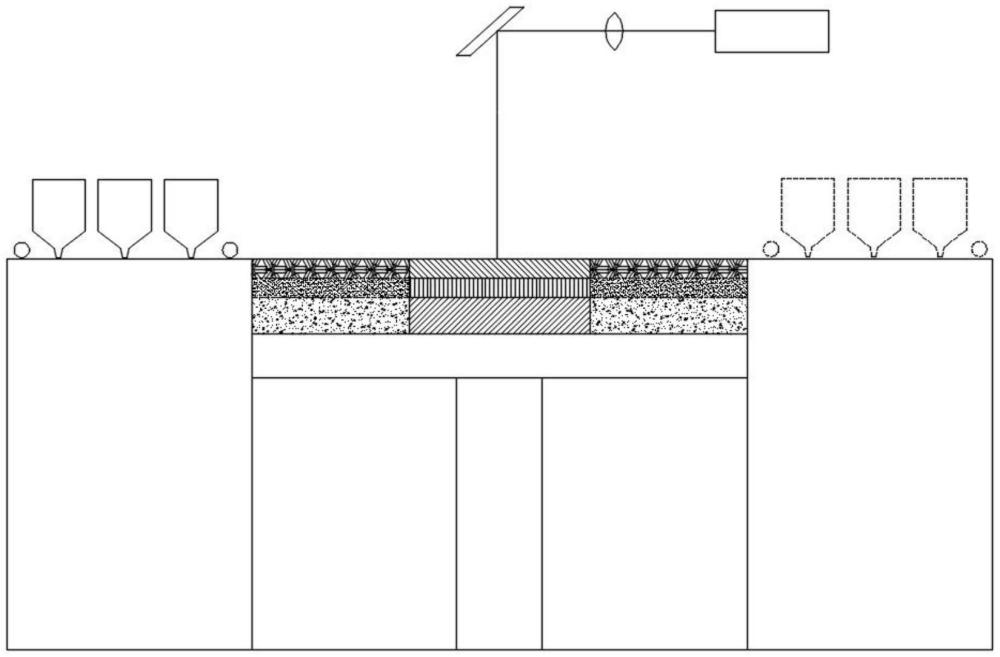

5、一种基于slm制备固-固层状复合材料的方法,所述方法是基于slm成型技术,利用高能激光束将粉末材料逐层熔化并凝固,通过精确控制激光功率、扫描速度等参数,实现材料的精确成型;

6、具体包括如下步骤:

7、首先,于与1号材料相同材质的基板上成型,铺展1号材料粉末,开始成型1号材料部分,采用适用于1号材料的成型工艺参数,激光器逐层加工成型,直至完成1号材料部分的成型,然后更改为2号材料,同时调整适合2号材料的工艺参数,并逐层打印成型,直至完成两种金属层状复合材料的制备。

8、优选地,本发明所涉及的成型方法(基于slm成型技术)可以以预制好的1号材料板材作为基板,直接在板材上成型所需要复合的2号材料,最终成型所需的层状复合材料,提高成型效率和质量。

9、优选的,1号和2号材料的先后成型顺序可依据材料本身的物性特点进行灵活调节,进一步的一般可优先成型熔点高、热膨胀系数较大、固液相温度区间较大的材料,随后成型熔点低、热膨胀系数小、固液相温度区间较小的材料。

10、优选地,对于所需成型的两种材料金属基物性参数相差较大的情况下,选取一种3号材料作为中间合金,该中间合金通常要求与需要复合的两种金属材料同时具有较好的金属物性相容性,较低的热膨胀系数,能够作为中间合金将两种不同材料连接起来,形成良好的结合界面。

11、与现有技术相比,本发明的有益效果是:

12、本发明所述的基于slm制备固-固层状复合材料的方法,能够显著提升层状复合材料的结合界面强度,改变传统工艺方法制备层状复合材料的缺陷,提升层状固-固复合材料的质量和制备效率,具有高效、精确、灵活等优点,还为层状固-固复合材料的制备和应用开辟了新的途径。

本文地址:https://www.jishuxx.com/zhuanli/20240905/288401.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表