一种重型卡车用LNG气瓶框架及其使用方法与流程

- 国知局

- 2024-09-05 15:01:23

本技术涉及汽车lng气瓶框架领域,尤其是涉及一种重型卡车用lng气瓶框架及其使用方法。

背景技术:

1、车用lng气瓶是指汽车上储存液化天然气的高真空绝热容器,瓶体一般为双层结构,内胆用来储存低温液态的lng,在其外壁缠有多层绝热材料,具有超强的隔热性能;卡车上的瓶体主要有两种安装方式,一种为背置安装、另一种为侧置安装,目前国内的主流安装方式为相对经济的背置式。

2、背置式气瓶即将气瓶放置在位于驾驶舱与货箱之间的框体上,然后通过扎带对气瓶的瓶体进行绑缚,然后通过拧紧螺栓或焊接等方式使扎带固定在框体上,以达到对瓶体的固定。

3、针对上述中的相关技术,发明人认为存在有以下缺陷:在发生交通事故尤其是追尾事故时,驾驶舱可能向后发生位移,此时车辆可能会着火或者瓶体受到撞击,由于瓶体内储存的有lng,此时瓶体易产生危险情况,需要对瓶体进行隔离、降温等操作,但瓶体是由扎带牢牢固定在框体上,加之事故后的现场环境复杂、难以对瓶体与框体、扎带进行分离。

技术实现思路

1、为了改善事故中瓶体难以与框体、扎带相分离的问题,本技术提供一种重型卡车用lng气瓶框架及其使用方法。

2、本技术提供的一种重型卡车用lng气瓶框架及其使用方法采用如下的技术方案:

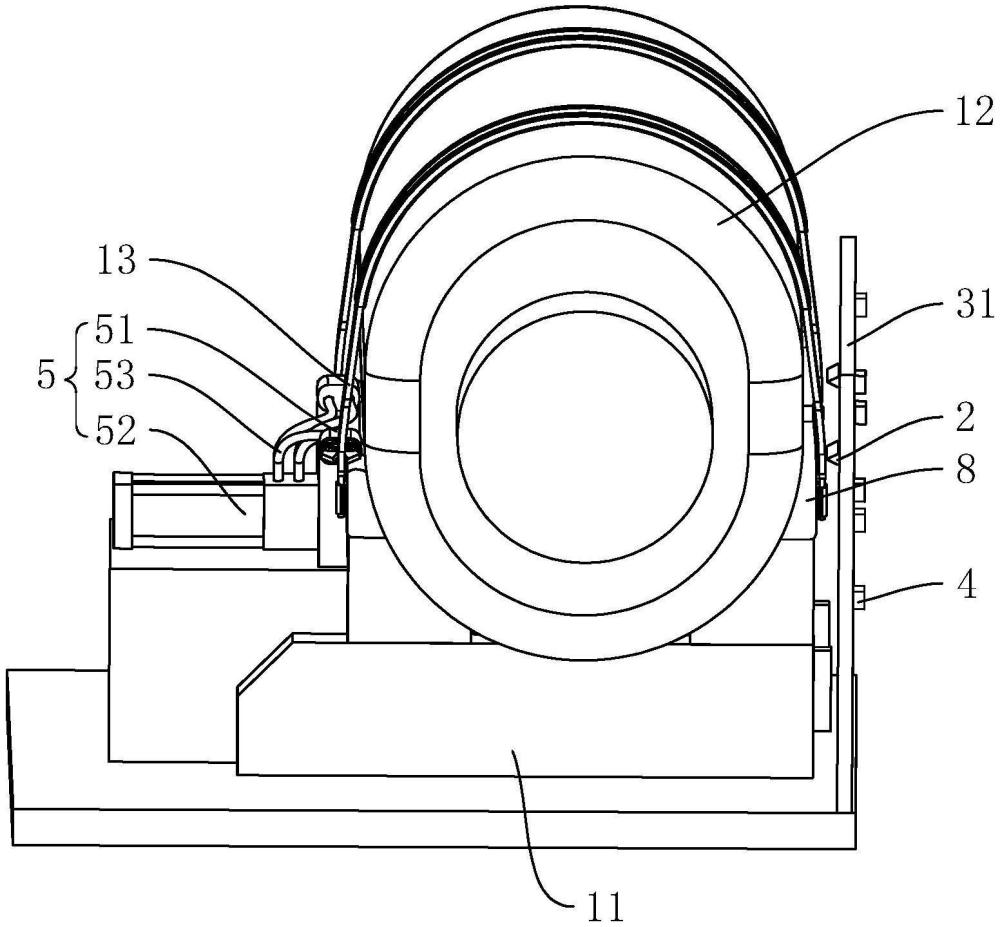

3、一种重型卡车用lng气瓶框架,包括固接在车体上的框体、放置在所述框体上的瓶体和若干根绑缚在所述瓶体上的扎带,其特征在于:所述框体上设置有与所述扎带相对应的切刀,且所述切刀的刃部对准与其相对应的扎带,所述框体上设置有车体受撞击后用于驱使所述切刀快速移向所述扎带方向的驱使组件;所述驱使组件包括压板和用于所述压板受到撞击后供所述压板沿车体长度方向移动的移动件,所述压板位于车体的驾驶舱与所述瓶体之间,所述切刀固接在所述压板靠近所述瓶体的一端。所述压板靠近驾驶舱的一侧设置有压力传感器,所述框体上还设置有用于主动断裂所述扎带的断裂组件,且所述压力传感器与所述断裂组件相电连接

4、通过采用上述技术方案,车体发生较严重的追尾后,驾驶舱向靠近瓶体的方向溃缩并移动,此时驾驶舱与压板相碰撞,使压板通过移动件向靠近瓶体的方向移动、进而将扎带切断,此过程无需额外在车体上安装动力源即可使切刀进行移动并切断扎带;同时,在压板受到指定压力的撞击时,压力传感器向断裂组件传出信号,此时断裂组件对扎带进行断裂处理,即事故后断裂组件和切刀均对扎带进行断开作业,以达到双重保险的效果,由于扎带的断裂、瓶体处于脱离束缚状态,当救援人员到达现场后,无需切割工具、更不需人员近距离接触瓶体使瓶体脱离束缚,只需借助工程车辆将罐体拖离车体,然后便可对罐体进行隔离、降温等处置,整个分离瓶体的过程较为快捷方便,也无需人员近距离接触、有效地保障了救援人员的安全。

5、可选的,所述移动件为设置在框体和所述瓶体之间呈菱形的剪式支架,所述剪式支架的底座固接在框体上,所述压板固接在所述剪式支架靠近驾驶舱一侧的端点处,且当所述切刀切断所述扎带时,所述剪式支架靠近所述瓶体端的顶点刚好与所述瓶体相抵;所述剪式支架两端点处沿水平方向滑移穿设有限位杆,所述限位杆上固接有与所述剪式支架远离所述剪式支架中心一侧的端点处相抵的限位块。

6、通过采用上述技术方案,限位杆上的限位块与剪式支架相抵,进而使剪式支架保持在所需状态,当压板移动时,压板挤压剪式支架,使剪式支架沿限位杆的长度方向进行收缩,进而使切刀向靠近扎带的方向移动并切断扎带,整个结构较为简单、稳定性较高。

7、可选的,所述限位杆上还固接有保险片,所述保险片与所述限位块分列在所述剪式支架端点处的两侧、并均与所述剪式支架相抵紧,且当所述压板受到强力撞击时,所述保险片被损毁。

8、通过采用上述技术方案,在车辆处于正常行驶过程中,保险片与限位块将剪式支架夹紧、避免车体晃动时剪式支架一直处于拉伸运动、进而避免切刀不断碰撞扎带并对扎带造成损伤的状况,同时也能降低因剪式支架晃动而带来的异响;当压板受到较大程度的撞击时,保险片受到剪式支架较大力度的挤压,保险片因无法承受过大压力而破碎,此时剪式支架脱离保险片的限制而沿限位杆的长度方向进行收缩,即切刀对扎带进行切断作业。

9、可选的,所述断裂组件包括设置在所述框体上且与所述扎带相对应的液压钳、固接在所述框体上的电动油缸和连通所述液压钳与所述电动油缸的高压管,所述扎带位于所述液压钳的钳嘴内,所述电动油缸与车体电控系统相互电连接、所述压力传感器也与车体电控系统相互电连接。

10、通过采用上述技术方案,压力传感器在发出信号后,车体电控系统为电动油缸进行供电、使电动油缸内的液压油通过高压管进入液压钳内并驱动液压钳进行剪切作业,即切刀被动受撞击力而切断扎带、液压钳受电动油缸的主动驱动而剪切扎带,主动被动相互配合,进一步提高扎带被剪断的成功率

11、可选的,所述限位杆上转动连接有转盘,所述转盘上铰接有两根连杆,两根所述连杆分别与所述剪式支架靠近驾驶舱一端和靠近货箱一端的顶点处相铰接,且两根所述连杆之间相互平行。

12、通过采用上述技术方案,压板受到碰撞时,压板受到的压力传递至剪式支架靠近压板一侧的端部,此时靠近压板的连杆也会受到压力,进而使该连杆向远离压板的一侧移动、并推动转盘进行转动,转动的转盘又会拉动远离压板一侧的连杆向靠近压板的方向移动,即连杆和转盘进一步辅助剪式支架于水平方向进行收缩、竖直方向进行拉伸,有效地提高了剪式支架运动的可靠性。

13、可选的,所述剪式支架靠近所述瓶体的一端设置有推板,且所述推板与所述瓶体之间的距离小于所述剪式支架沿竖直方向的最大伸长距离。

14、通过采用上述技术方案,当压板受到撞击后,剪式支架沿竖向方向伸长,使推板与瓶体相抵并将瓶体向上顶起;由于瓶体长期与框体和扎带之间相互挤压并均暴露在自然环境中,此时瓶体容易与框体粘连在一起,而在切刀切断扎带后,推板也将瓶体顶离框体、以避免瓶体与框体出现相粘连的情况;同时,若切刀因意外未完全切断扎带,推板推动瓶体也会进一步使瓶体强行挣断扎带,进一步提高瓶体成功脱离束缚的成功率。

15、可选的,所述推板靠近所述瓶体的一端呈与所述瓶体相适配的凹面。

16、通过采用上述技术方案,推板靠近瓶体一侧的凹面提高了推板推动瓶体时的接触面积,即降低了瓶体所受到的压强、进而有效地避免了瓶体因受到推板的瞬时推力而受到损伤等情况。

17、可选的,所述框体上固接有砧板,且所述砧板位于所述瓶体与所述扎带的断点之间并与所述扎带相抵紧。

18、通过采用上述技术方案,当切刀切断扎带后,切刀直接抵在砧板上、进而避免事故后因其他意外情况导致切刀对罐体进行二次伤害,且砧板与扎带相抵紧,使切刀更易切断扎带。

19、可选的,所述瓶体呈椭圆柱体,且所述瓶体的横切面的椭圆形长轴处于竖直方向。

20、椭圆柱体的瓶体相比于圆柱体,在沿车体长度方向的厚度相同时、椭圆柱体瓶体的容积大于单个圆柱体瓶体的容积,略小于两个圆柱体瓶体叠加的容积,但两个圆柱体瓶体需要较复杂的固定结构用以固定、进而导致破拆固定两圆柱体瓶体的固定结构步骤较为复杂,且两个瓶体的竖直叠加安装也会加高车体的重心。

21、一种重型卡车用lng气瓶框架的使用方法,包括如下步骤:

22、s1、切刀切断扎带,压板受撞击时,剪式支架于水平方向进行收缩,切刀向靠近扎带的方向进行移动并切断扎带;

23、s2、推板推起瓶体,剪式支架于水平方向进行收缩的同时还沿竖直方向进行伸长,此时推板向靠近瓶体的方向移动并将瓶体推离框体;

24、s3、液压钳剪断扎带,在切刀、剪式支架等出现故障而导致切刀无法完全切断扎带时,压力传感器向车体的电控系统发出信号,使电动油缸通电并为液压钳提供动力,使液压钳剪断扎带。

25、综上所述,本技术包括以下至少一种有益技术效果:

26、1.驾驶舱因事故而向靠近瓶体的方向溃缩、位移时,压板受到较大的压力,使剪式支架于水平方向进行收缩,此时切刀向靠近扎带的方向进行移动,进而使扎带被切断,此过程无需车体上额外动力源为切刀提供动力,结构较为简单、稳定性较高,扎带被切断后瓶体脱离扎带的束缚,使救援人员到达现场后,无需再近距离接触瓶体并借助破拆器械切断扎带、进而有效地提高了分离瓶体的效率、降低了事故发生后产生二次事故的概率;

27、2.剪式支架在水平方向进行收缩的同时、竖直方向进行伸长,此时推板将瓶体向远离压板的一侧推动并顶起,由于瓶体长期与框体紧密相连而导致瓶体与框体之间进行粘连,而推板推动瓶体使瓶体进一步脱离框体,同时瓶体被顶起也更为醒目,以便于救援人员更易发现、进而便于后续救援作业,且当切刀因意外而未完全切断扎带时,推板进一步顶断扎带;

28、3.压板受到重压时、位于其上的压力传感器向车体的电控系统发出信号,使电控系统向电动油缸进行供电,进而使电动油缸向液压钳提供动力,即液压钳将扎带剪断,此过程以确保当切刀等零部件因意外而未完全切断扎带时,液压钳能进一步切断扎带,即液压钳和切刀双重对扎带进行断裂,进一步提高事故后扎带断裂的成功率。

本文地址:https://www.jishuxx.com/zhuanli/20240905/289043.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表