玻璃液导流设备、玻璃液排放装置及玻璃液排放方法与流程

- 国知局

- 2024-09-11 14:15:28

本申请涉及玻璃生产制造领域,特别是涉及玻璃液导流设备、玻璃液排放装置及玻璃液排放方法。

背景技术:

1、在玻璃熔制过程中,因更换牌号、窑炉检修等工艺需要,需对玻璃熔制装置中的玻璃液进行排放,将玻璃熔制装置清空以实现特定的工艺目标。上述熔制装置在实际生产中主要包括熔化池、澄清池、降温池、搅拌池等常见玻璃生产过程的热工设备。

2、目前针对玻璃熔制装置内玻璃液排放清理主要采用的方法为直接排放法。具体地,当需要清空玻璃熔制装置时,将玻璃熔制装置的排放孔熔通,玻璃液通过排放孔直接排放至下方的冷却池中,玻璃液流入冷却池中由冷却液直接冷却。但是,在玻璃液排放期间由于冷却池空间有限,容易导致冷却液快速升温,从而导致冷却液汽化,形成蒸汽,当蒸汽浓度较大时容易导致周边设备内部电路板、电子元器件短路,甚至设备损坏,不利于设备安全稳定运行。

技术实现思路

1、基于此,有必要针对玻璃液排放时易导致冷却液汽化的问题,提供一种玻璃液导流设备、玻璃液排放装置及玻璃液排放方法。

2、本申请第一方面的实施例提出了一种玻璃液导流设备,包括:

3、导流本体,所述导流本体具有第一冷却空间、第二冷却空间以及连接所述第一冷却空间和所述第二冷却空间的导流通道,所述第一冷却空间设置有供玻璃液进出的进口端和出口端,所述第二冷却空间设置有冷却液进口,所述冷却液进口供冷却液流入所述第二冷却空间;所述导流通道供所述冷却液由所述第二冷却空间流入所述第一冷却空间。

4、在其中一个实施例中,所述导流本体设置有导流槽,所述导流槽内设置有分隔板,所述分隔板将导流槽分隔为所述第一冷却空间和所述第二冷却空间;

5、所述导流通道设置于所述分隔板上。

6、在其中一个实施例中,所述分隔板与所述导流槽的底部围合构建所述第二冷却空间;

7、所述分隔板与所述导流槽的剩余部分围合构建所述第一冷却空间。

8、在其中一个实施例中,所述第一冷却空间内设置有与所述导流本体固定连接的挡板,所述挡板设置于所述冷却液由所述导流通道流出的流动路径上,用于引导所述冷却液向所述第一冷却空间的所述出口端流动。

9、在其中一个实施例中,所述导流本体包括底板、第一侧板和第二侧板以及顶板;

10、所述底板设置于所述导流本体底部,且包括相互固定连接的第一底板和第二底板;

11、所述第一侧板和所述第二侧板分别设置于所述导流本体两侧,且分别固定连接于所述底板两侧;

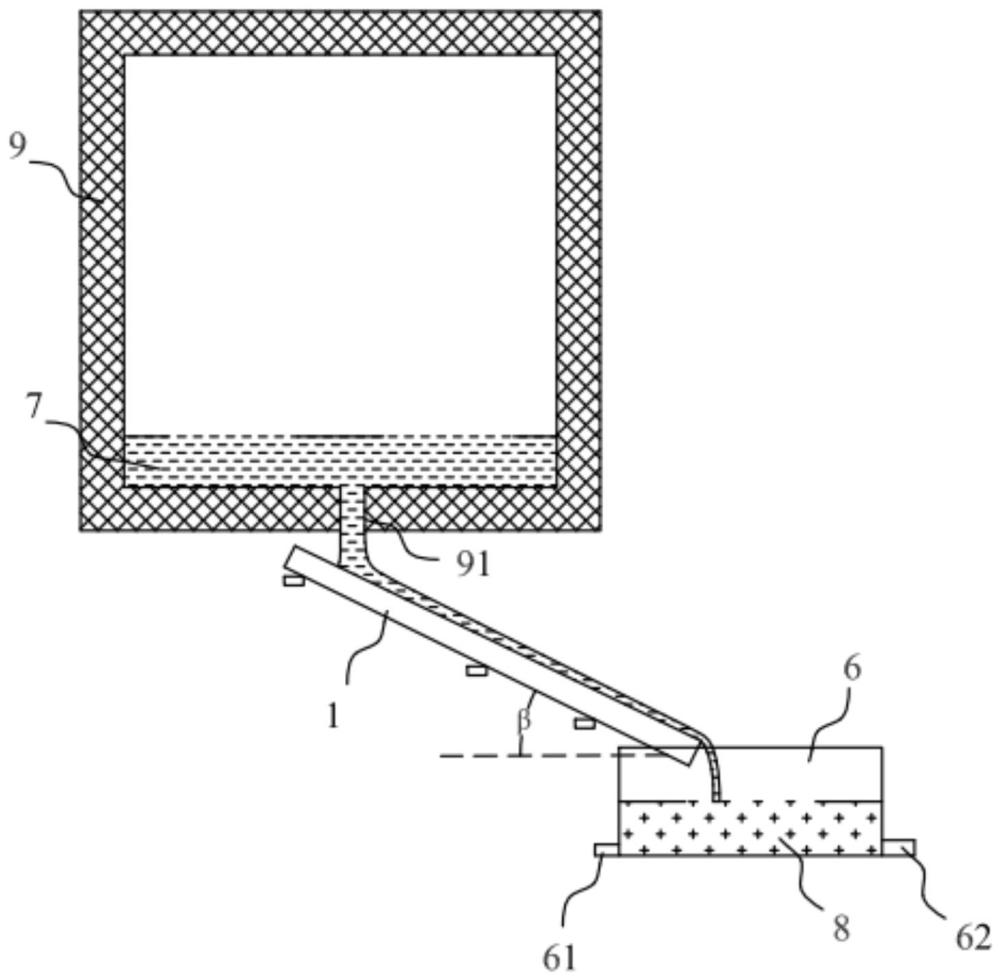

12、所述顶板设置于所述导流本体的顶端,且分别与所述第一底板、第一侧板以及第二侧板固定连接,所述分隔板一端固定连接在所述顶板内壁,另一端固定连接在所述第一底板和所述第二底板相互连接处;

13、其中,所述分隔板、所述第二底板、所述第一侧板、所述第二侧板以及所述顶板围合构建所述第一冷却空间;

14、所述第一底板、所述第一侧板、所述第二侧板、所述顶板以及所述分隔板围合构建所述第二冷却空间。

15、在其中一个实施例中,所述分隔板包括导流板和连接板,所述导流通道设置于所述导流板上;

16、所述导流板与所述第一底板平行,所述导流板一端与所述顶板固定连接,另一端与所述连接板固定连接;

17、所述连接板倾斜设置,所述连接板远离所述导流板的一端与所述第一底板和所述第二底板的相互连接处固定连接。

18、在其中一个实施例中,所述导流本体倾斜设置,使得所述进口端高于所述出口端。

19、本申请第二方面的实施例提出了一种玻璃液排放装置,包括上述任一项实施例所述的玻璃液导流设备和冷却池,所述玻璃液由玻璃熔制装置的排放孔流入所述进口端,所述玻璃液由所述出口端流入所述冷却池。

20、在其中一个实施例中,所述冷却池设置有补液口和排液口,所述补液口用于向所述冷却池内补充冷却液,所述排液口用于排出所述冷却液。

21、本申请第三方面的实施例提出了一种玻璃液排放方法,包括采用上述任一项实施例所述的玻璃液排放装置对玻璃熔制装置中的玻璃液进行排放。

22、根据本申请实施例的玻璃液导流设备、玻璃液排放装置及玻璃液排放方法,冷却液首先即进入第二冷却空间,通过第二冷却空间对流入第一冷却空间的玻璃液实现间接冷却;然后,冷却液由导流通道流入第一冷却空间,对第一冷却空间内的玻璃液实现直接冷却;最终冷却液与玻璃液一同通过出口端排出。冷却液在玻璃液导流设备处,对玻璃液同时实现直接冷却和间接冷却,使得玻璃液在玻璃液导流设备处可快速的获得充足的冷却量,且冷却液无汽化风险。将玻璃液导流设备连接在玻璃熔制装置的排放孔处,提升玻璃熔制装置中玻璃液的排放过程的可控性、易操作性和安全性,尤其是短时间大流量排放玻璃液的过程中玻璃液流动路径的可控性得到提升,解决玻璃液排放时易导致冷却液汽化的问题,有效改善了周边设备在玻璃液排放期间的运行环境,实现了周边设备的稳定、安全运行。

技术特征:1.一种玻璃液导流设备,其特征在于,包括:

2.根据权利要求1所述的玻璃液导流设备,其特征在于,所述导流本体设置有导流槽,所述导流槽内设置有分隔板,所述分隔板将导流槽分隔为所述第一冷却空间和所述第二冷却空间;

3.根据权利要求2所述的玻璃液导流设备,其特征在于,所述分隔板与所述导流槽的底部围合构建所述第二冷却空间;

4.根据权利要求3所述的玻璃液导流设备,其特征在于,所述第一冷却空间内设置有与所述导流本体固定连接的挡板,所述挡板设置于所述冷却液由所述导流通道流出的流动路径上,用于引导所述冷却液向所述第一冷却空间的所述出口端流动。

5.根据权利要求4所述的玻璃液导流设备,其特征在于,所述导流本体包括底板、第一侧板和第二侧板以及顶板;

6.根据权利要求5所述的玻璃液导流设备,其特征在于,所述分隔板包括导流板和连接板,所述导流通道设置于所述导流板上;

7.根据权利要求1所述的玻璃液导流设备,其特征在于,所述导流本体倾斜设置,使得所述进口端高于所述出口端。

8.一种玻璃液排放装置,其特征在于,包括权利要求1-7任一项所述的玻璃液导流设备和冷却池,所述玻璃液由玻璃熔制装置的排放孔流入所述进口端,所述玻璃液由所述出口端流入所述冷却池。

9.根据权利要求8所述的玻璃液排放装置,其特征在于,所述冷却池设置有补液口和排液口,所述补液口用于向所述冷却池内补充冷却液,所述排液口用于排出所述冷却液。

10.一种玻璃液排放方法,其特征在于,包括采用权利要求8或9所述的玻璃液排放装置对玻璃熔制装置中的玻璃液进行排放。

技术总结本申请涉及一种玻璃液导流设备、玻璃液排放装置及玻璃液排放方法。玻璃液导流设备包括导流本体,导流本体具有第一冷却空间、第二冷却空间以及连接第一冷却空间和第二冷却空间的导流通道,第一冷却空间设置有供玻璃液进出的进口端和出口端,第二冷却空间设置有冷却液进口,冷却液进口供冷却液流入第二冷却空间;导流通道供冷却液由第二冷却空间流入第一冷却空间。提升玻璃熔制装置中玻璃液的排放过程的可控性、易操作性和安全性,解决玻璃液排放时易导致冷却液汽化的问题。技术研发人员:郭富强,周洪永,史正康,云仕东,陈筱丽受保护的技术使用者:成都光明光电有限责任公司技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/289832.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。