一种引锭杆对中设备、连铸机和引锭杆的对中方法与流程

- 国知局

- 2024-09-14 14:23:07

本发明涉及连铸机,具体的是一种引锭杆对中设备,还是一种连铸机,更是一种引锭杆的对中方法。

背景技术:

1、在连铸车间,连铸机开浇前需要将引锭杆送入结晶器,然后开浇时引锭杆再引导结晶器内初步形成的铸坯向下行进。如果开浇前引锭杆送入结晶器时未与铸流中心线对齐,那么引锭头可能会撞击结晶器下口,这样可能会损坏设备,也可能增加浇注准备时间而影响连铸机作业率;另外,即使引锭杆在非对中状态下能够进入结晶器,也会在开浇时引导铸坯跑偏,这样的后果可能使铸坯在辊道区域跑偏严重而从辊道上掉落或者铸坯侧面始终与其他设备摩擦而影响铸坯表面质量。

2、所以引锭杆的顺利对中对于连铸机的正常生产是十分重要的,但是异型坯连铸机引锭杆的对中是一个不好解决的难题。原因是:异型坯引锭杆的过渡段非常长,引锭杆对中时如果只对中引锭杆杆身,而不对中过渡段的话,很难将引锭杆摆正;而异型坯连铸机往往断面比较多,不同断面的过渡段宽度是不一样的;另外,有些异型坯连铸机还要兼容板坯及矩形坯断面,这样导致引锭杆需要对中的宽度值非常多,要保证所有的引锭杆都能准确对中非常困难。

技术实现思路

1、为了使连铸机辊道上的引锭杆处于对中位置,本发明提供了一种引锭杆对中设备、连铸机和引锭杆的对中方法,所述引锭杆对中设备含有多个引锭杆辊道上对中装置,当连铸机辊道上的引锭杆与每个引锭杆辊道上对中装置的引锭杆辊道上调节机构的一端均贴合时,连铸机辊道上的引锭杆处于对中位置。

2、本发明解决其技术问题所采用的技术方案是:

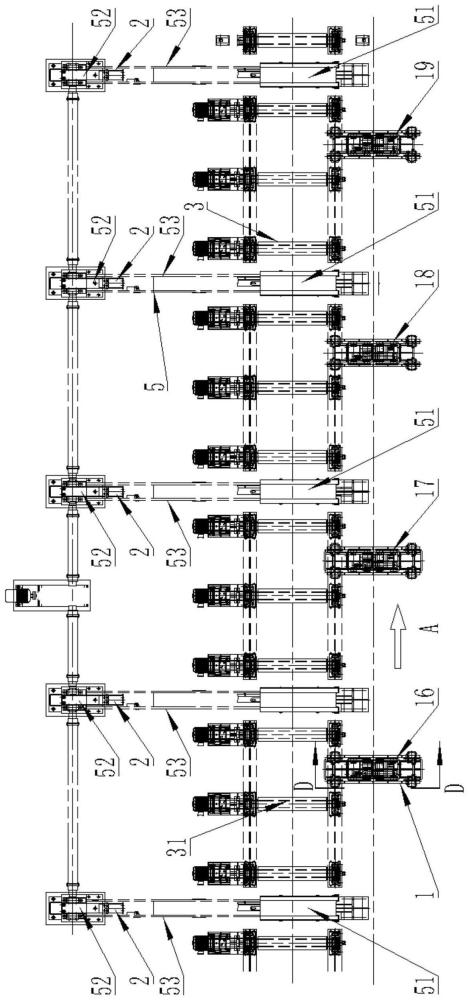

3、一种引锭杆对中设备,包括多个引锭杆辊道上对中装置,多个引锭杆辊道上对中装置沿连铸机辊道的出坯方向间隔排列,连铸机辊道的传送辊沿左右方向延伸,多个引锭杆辊道上对中装置均位于连铸机辊道的左侧或右侧,引锭杆辊道上对中装置含有引锭杆辊道上调节机构,引锭杆辊道上调节机构在左右方向上的厚度能够调节,沿左右方向,引锭杆辊道上调节机构的一端朝向连铸机辊道,当每个引锭杆辊道上调节机构均位于对中工作位置,且连铸机辊道上的引锭杆与每个引锭杆辊道上调节机构的一端均贴合时,连铸机辊道上的引锭杆处于对中位置。

4、一种连铸机,包括连铸机辊道、引锭杆收放装置和上述引锭杆对中设备,引锭杆收放装置含有收放小车轨道,收放小车轨道沿左右方向延伸,收放小车轨道呈倾斜状态,引锭杆收放小车能够在收放小车轨道上往复移动,引锭杆收放小车能够将引锭杆放置于连铸机辊道上,连铸机辊道上的引锭杆能够与每个引锭杆辊道上调节机构的一端均贴合,此时连铸机辊道上的引锭杆处于对中位置。

5、一种引锭杆的对中方法,所述引锭杆的对中方法采用了上述的连铸机,所述引锭杆的对中方法包括以下步骤:

6、引锭杆收放小车将引锭杆放置于连铸机辊道上,连铸机辊道上的引锭杆与每个引锭杆辊道上调节机构的一端均贴合,此时连铸机辊道上的引锭杆处于对中位置。

7、本发明的有益效果是:所述引锭杆对中设备结构简单可靠,通过不同厚度的对中架及对中板排列组合,满足不同宽度引锭杆身或过渡段的对中需求,可以使连铸机辊道上的引锭杆快速对中。因为是排列组合的方式,并不是每一个宽度对应一个对中架,所以减少了对中架的总数量;另外,对中不同断面的引锭杆时,液压缸的工作行程是不需要调整的,这样简化了对液压缸的控制要求。

技术特征:1.一种引锭杆对中设备,其特征在于,所述引锭杆对中设备包括多个引锭杆辊道上对中装置(1),多个引锭杆辊道上对中装置(1)沿连铸机辊道(3)的出坯方向间隔排列,连铸机辊道(3)的传送辊(31)沿左右方向延伸,多个引锭杆辊道上对中装置(1)均位于连铸机辊道(3)的左侧或右侧,引锭杆辊道上对中装置(1)含有引锭杆辊道上调节机构(11),引锭杆辊道上调节机构(11)在左右方向上的厚度能够调节,沿左右方向,引锭杆辊道上调节机构(11)的一端朝向连铸机辊道(3),当每个引锭杆辊道上调节机构(11)均位于对中工作位置,且连铸机辊道(3)上的引锭杆(4)与每个引锭杆辊道上调节机构(11)的一端均贴合时,连铸机辊道(3)上的引锭杆(4)处于对中位置。

2.根据权利要求1所述的引锭杆对中设备,其特征在于,引锭杆辊道上对中装置(1)还含有上下设置的小车轨道(12)和底座(13),小车轨道(12)沿左右方向延伸,小车轨道(12)连接有对中小车(14),对中小车(14)连接有小车驱动单元(15),小车驱动单元(15)能够驱动对中小车(14)左右移动,沿左右方向,对中小车(14)的一端朝向连铸机辊道(3),引锭杆辊道上调节机构(11)的另一端与对中小车(14)的一端可拆卸连接。

3.根据权利要求2所述的引锭杆对中设备,其特征在于,小车驱动单元(15)为液压缸,所述液压缸的伸缩方向为左右方向,当所述液压缸的液压杆处于伸出的极限位置时,引锭杆辊道上调节机构(11)位于所述对中工作位置;当所述液压缸的液压杆处于缩回的极限位置时,连铸机辊道(3)上的引锭杆(4)能够沿与连铸机辊道(3)的出坯方向相同或相反的方向顺利移动。

4.根据权利要求2所述的引锭杆对中设备,其特征在于,沿左右方向,引锭杆辊道上调节机构(11)含有层叠设置的至少一个对中架(111)和至少一个对中架垫片(112),所述至少一个对中架(111)和所述至少一个对中架垫片(112)可拆卸连接,所述至少一个对中架垫片(112)位于对中小车(14)的一端和所述至少一个对中架(111)之间,对中架(111)的厚度大于对中架垫片(112)的厚度。

5.根据权利要求4所述的引锭杆对中设备,其特征在于,引锭杆辊道上调节机构(11)还含有层叠设置的至少一个对中板(113),所述至少一个对中架(111)位于所述至少一个对中板(113)与所述至少一个对中架垫片(112)之间,所述至少一个对中板(113)与所述至少一个对中架(111)可拆卸连接,对中架(111)的厚度大于对中板(113)的厚度,对中板(113)的厚度大于对中架垫片(112)的厚度。

6.根据权利要求4所述的引锭杆对中设备,其特征在于,所述引锭杆对中设备还包括多个引锭杆止推辅助对中装置(2),多个引锭杆止推辅助对中装置(2)沿连铸机辊道(3)的出坯方向间隔排列,多个引锭杆止推辅助对中装置(2)和多个引锭杆辊道上对中装置(1)沿连铸机辊道(3)的出坯方向交替排列;沿左右方向,连铸机辊道(3)位于引锭杆辊道上对中装置(1)和引锭杆止推辅助对中装置(2)之间,引锭杆止推辅助对中装置(2)在左右方向上的厚度能够调节,引锭杆止推辅助对中装置(2)的一端朝向连铸机辊道(3),当引锭杆收放小车(51)处于引锭杆存放位置,引锭杆收放小车(51)上的引锭杆(4)与每个引锭杆止推辅助对中装置(2)的一端均贴合,引锭杆收放小车(51)移动至引锭杆投放位置,引锭杆收放小车(51)将引锭杆(4)放置于连铸机辊道(3)上时,连铸机辊道(3)上的引锭杆(4)能够与每个引锭杆辊道上调节机构(11)的一端均贴合,并且连铸机辊道(3)上的引锭杆(4)处于对中位置。

7.根据权利要求6所述的引锭杆对中设备,其特征在于,引锭杆止推辅助对中装置(2)的另一端与收放小车固定架(52)可拆卸连接,沿左右方向,引锭杆止推辅助对中装置(2)含有层叠设置的至少一个止推架(21)和至少一个止推架垫片(22),所述至少一个止推架(21)和所述至少一个止推架垫片(22)可拆卸连接,所述至少一个止推架垫片(22)位于收放小车固定架(52)和所述至少一个止推架(21)之间,止推架(21)的厚度大于止推架垫片(22)的厚度。

8.根据权利要求7所述的引锭杆对中设备,其特征在于,引锭杆止推辅助对中装置(2)还含有层叠设置的至少一个止推板(23),所述至少一个止推架(21)位于所述至少一个止推板(23)与所述至少一个止推架垫片(22)之间,所述至少一个止推板(23)与至少一个止推架(21)可拆卸连接,止推架(21)的厚度大于止推板(23)的厚度,止推板(23)的厚度大于止推架垫片(22)的厚度。

9.一种连铸机,其特征在于,所述连铸机包括连铸机辊道(3)、引锭杆收放装置(5)和权利要求1所述引锭杆对中设备,引锭杆收放装置(5)含有收放小车轨道(53),收放小车轨道(53)沿左右方向延伸,收放小车轨道(53)呈倾斜状态,引锭杆收放小车(51)能够在收放小车轨道(53)上往复移动,引锭杆收放小车(51)能够将引锭杆(4)放置于连铸机辊道(3)上,连铸机辊道(3)上的引锭杆(4)能够与每个引锭杆辊道上调节机构(11)的一端均贴合,此时连铸机辊道(3)上的引锭杆(4)处于对中位置。

10.一种引锭杆的对中方法,其特征在于,所述引锭杆的对中方法采用了权利要求9所述的连铸机,所述引锭杆的对中方法包括以下步骤:

技术总结本发明公开了一种引锭杆对中设备、连铸机和引锭杆的对中方法,属于连铸机技术领域,为了使连铸机辊道上的引锭杆处于对中位置,所述引锭杆对中设备包括多个引锭杆辊道上对中装置(1),引锭杆辊道上对中装置(1)含有引锭杆辊道上调节机构(11),引锭杆辊道上调节机构(11)在左右方向上的厚度能够调节,当每个引锭杆辊道上调节机构(11)均位于对中工作位置,且连铸机辊道(3)上的引锭杆(4)与每个引锭杆辊道上调节机构(11)的一端均贴合时,连铸机辊道(3)上的引锭杆(4)处于对中位置。所述引锭杆对中设备结构简单可靠,通过不同厚度的对中架及对中板排列组合,可以使连铸机辊道上的引锭杆快速对中。技术研发人员:杨惠新,周善红,常海,王颖,雷少武,靳月华受保护的技术使用者:中冶京诚工程技术有限公司技术研发日:技术公布日:2024/9/12本文地址:https://www.jishuxx.com/zhuanli/20240914/293747.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表