基于刀具工件系统的主动振动抑制方法、系统及存储介质与流程

- 国知局

- 2024-09-14 14:34:54

本发明涉及面向机械振动控制,尤其涉及一种基于刀具工件系统的主动振动抑制方法、系统及存储介质。

背景技术:

1、数控机床以其高精度、高效率的优势已经广泛应用于汽车制造、航空航天、车间自动化生产等各个领域,但在实际加工过程中往往会发生切削颤振,这一种强烈的自激振动,严重影响着机床的加工效率、加工质量和使用寿命,颤振的发生是机床-刀具-工件系统中的许多柔性源引起的,包括切削加工过程本身和机床本身的动态特性。因此针对颤振问题的研究一直是国内外学者关注的重点,包括从颤振的产生机理出发研究颤振产生的理论模型以及通过引入大数据等方法对颤振问题进行监测等。

2、来自机床结构的颤振振动是重型铣削操作的主要限制,因此,对于颤振抑制的研究有很多。目前针对机床加工过程中的振动抑制经典的方法是在系统结构中放置调谐减振器,然而这种被动的减振器无法根据实际的加工过程进行调节,在实际加工过程中,系统的动力学特性会随着工作位置的变化而变化,从而引起不同方向的刚度分布的变化,而此时,使用被动的阻尼控制策略则缺乏一定的灵活性和适应性。因此,如何实现加工系统颤振地主动抑制成为一个亟待解决的问题。

3、上述内容仅用于辅助理解本发明的技术方案,并不代表承认上述内容是现有技术。

技术实现思路

1、本发明的主要目的在于提供了一种基于刀具工件系统的主动振动抑制方法、系统及存储介质,旨在解决如何实现加工系统颤振地主动抑制的技术问题。

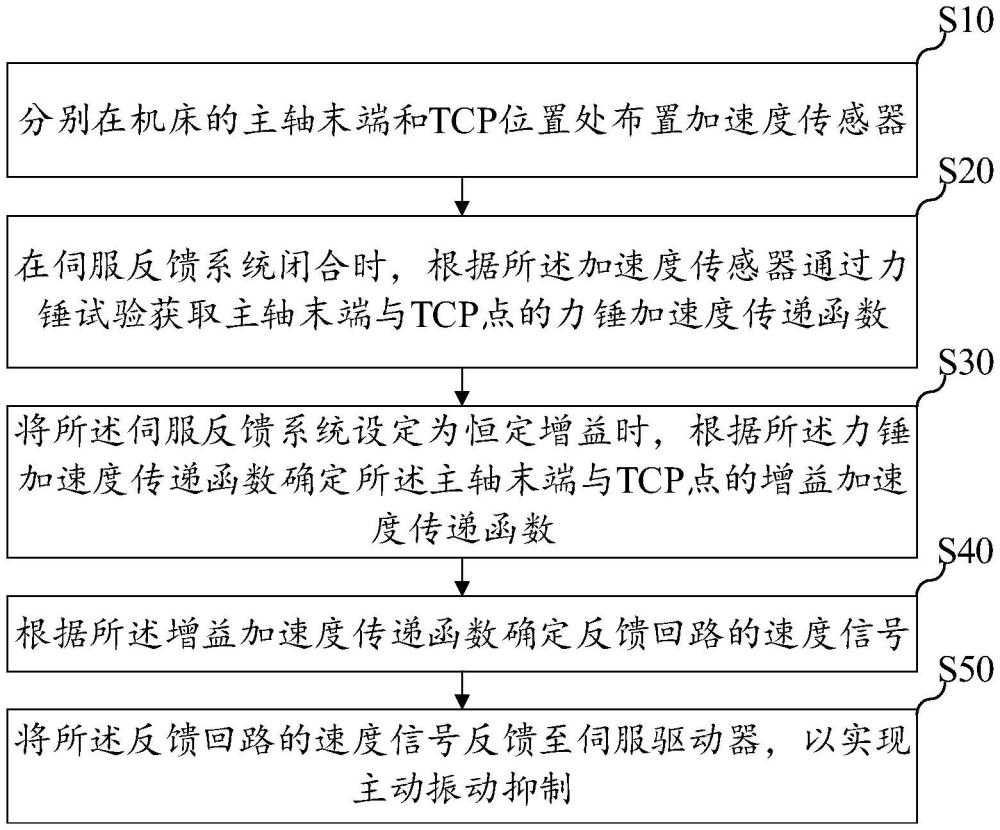

2、为实现上述目的,本发明提供了一种基于刀具工件系统的主动振动抑制方法,所述基于刀具工件系统的主动振动抑制方法包括:

3、分别在机床的主轴末端和tcp位置处布置加速度传感器;

4、在伺服反馈系统闭合时,根据所述加速度传感器通过力锤试验获取主轴末端与tcp点的力锤加速度传递函数;

5、将所述伺服反馈系统设定为恒定增益时,根据所述力锤加速度传递函数确定所述主轴末端与tcp点的增益加速度传递函数;

6、根据所述增益加速度传递函数确定反馈回路的速度信号;

7、将所述反馈回路的速度信号反馈至伺服驱动器,以实现主动振动抑制。

8、可选地,所述将所述反馈回路的速度信号反馈至伺服驱动器,以实现主动振动抑制的步骤,包括:

9、基于所述力锤试验通过所述加速度传感器捕捉机床部件的振动信号;

10、根据所述机床部件的振动信号确定主振模态参数;

11、基于所述主振模态参数对所述反馈回路的速度信号进行调整;

12、将调整后的反馈回路的速度信号反馈至伺服驱动器,以实现主动振动抑制。

13、可选地,所述根据所述加速度传感器通过力锤试验获取主轴末端与tcp点的力锤加速度传递函数的步骤,包括:

14、根据所述加速度传感器通过力锤试验获得主轴末端加速度计位置处的加速度响应信号、刀具尖端tcp处的加速度响应信号、主轴尖端的冲击锤力、刀尖切削力及反馈速度命令;

15、根据所述主轴末端加速度计位置处的加速度响应信号、所述刀具尖端tc p处的加速度响应信号、所述主轴尖端的冲击锤力、所述刀尖切削力及所述反馈速度命令确定主轴末端与tcp点的力锤加速度传递函数。

16、可选地,所述根据所述力锤加速度传递函数确定所述主轴末端与tcp点的增益加速度传递函数的步骤,包括:

17、确定加速度反馈信号的增益;

18、根据所述力锤加速度传递函数及所述加速度反馈信号的增益确定所述主轴末端与tcp点的增益加速度传递函数。

19、可选地,所述根据所述机床部件的振动信号确定主振模态参数的步骤,包括:

20、根据模态振型及所述机床部件的振动信号通过卡尔曼滤波算法对系统模态进行解耦,确定各阶模态贡献量;

21、根据各阶模态贡献量确定主振模态参数。

22、此外,为实现上述目的,本发明还提出一种基于刀具工件系统的主动振动抑制系统,所述基于刀具工件系统的主动振动抑制系统包括:

23、布置模块,用于分别在机床的主轴末端和tcp位置处布置加速度传感器;

24、获取模块,用于在伺服反馈系统闭合时,根据所述加速度传感器通过力锤试验获取主轴末端与tcp点的力锤加速度传递函数;

25、计算模块,用于将所述伺服反馈系统设定为恒定增益时,根据所述力锤加速度传递函数确定所述主轴末端与tcp点的增益加速度传递函数;

26、预测模块,用于根据所述增益加速度传递函数确定反馈回路的速度信号;

27、抑制模块,用于将所述反馈回路的速度信号反馈至伺服驱动器,以实现主动振动抑制。

28、此外,为实现上述目的,本发明还提出一种基于刀具工件系统的主动振动抑制设备,所述设备包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的基于刀具工件系统的主动振动抑制程序,所述基于刀具工件系统的主动振动抑制程序配置为实现如上文所述的基于刀具工件系统的主动振动抑制方法的步骤。

29、此外,为实现上述目的,本发明还提出一种存储介质,所述存储介质上存储有基于刀具工件系统的主动振动抑制程序,所述基于刀具工件系统的主动振动抑制程序被处理器执行时实现如上文所述的基于刀具工件系统的主动振动抑制方法的步骤。

30、本发明分别在机床的主轴末端和tcp位置处布置加速度传感器,首先在伺服反馈系统闭合时,根据加速度传感器通过力锤试验获取主轴末端与tcp点的力锤加速度传递函数,然后将伺服反馈系统设定为恒定增益时,根据力锤加速度传递函数确定主轴末端与tcp点的增益加速度传递函数,之后根据增益加速度传递函数确定反馈回路的速度信号,最后将反馈回路的速度信号反馈至伺服驱动器,以实现主动振动抑制。相较于现有技术中在系统结构中放置调谐减振器,在实际加工过程中,系统的动力学特性会随着工作位置的变化而变化,从而引起不同方向的刚度分布的变化,而本发明中在机床的主轴末端-刀具系统中,通过对主轴末端和tcp位置处施加激励并进行实验模态分析,从而得到主轴末端-刀尖系统在切削激励影响下的主振模态,将测量的主轴末端的加速度信号经过计算得到tcp位置点处加速度信号,并作为附加控制回路反馈的信号反馈到伺服系统,利用机床的进给驱动器为结构提供主动阻尼信号,从而实现对加工过程颤振的主动抑制。

技术特征:1.一种基于刀具工件系统的主动振动抑制方法,其特征在于,所述基于刀具工件系统的主动振动抑制方法包括以下步骤:

2.如权利要求1所述的方法,其特征在于,所述将所述反馈回路的速度信号反馈至伺服驱动器,以实现主动振动抑制的步骤,包括:

3.如权利要求1或2所述的方法,其特征在于,所述根据所述加速度传感器通过力锤试验获取主轴末端与tcp点的力锤加速度传递函数的步骤,包括:

4.如权利要求3所述的方法,其特征在于,所述根据所述力锤加速度传递函数确定所述主轴末端与tcp点的增益加速度传递函数的步骤,包括:

5.如权利要求2所述的方法,其特征在于,所述根据所述机床部件的振动信号确定主振模态参数的步骤,包括:

6.一种基于刀具工件系统的主动振动抑制系统,其特征在于,所述基于刀具工件系统的主动振动抑制系统包括:

7.一种存储介质,其特征在于,所述存储介质上存储有基于刀具工件系统的主动振动抑制程序,所述基于刀具工件系统的主动振动抑制程序被处理器执行时实现如权利要求1至5任一项所述的基于刀具工件系统的主动振动抑制方法的步骤。

技术总结本发明公开了一种基于刀具工件系统的主动振动抑制方法、系统及存储介质,所述方法包括:分别在机床的主轴末端和TCP位置处布置加速度传感器;在伺服反馈系统闭合时,根据加速度传感器通过力锤试验获取主轴末端与TCP点的力锤加速度传递函数;将伺服反馈系统设定为恒定增益时,根据力锤加速度传递函数确定主轴末端与TCP点的增益加速度传递函数;根据增益加速度传递函数确定反馈回路的速度信号;将反馈回路的速度信号反馈至伺服驱动器,以实现主动振动抑制。本发明中TCP位置点处加速度信号作为附加控制回路反馈的信号反馈到伺服系统,利用机床的进给驱动器为结构提供主动阻尼信号,从而实现对加工过程颤振的主动抑制。技术研发人员:王潇,毛新勇,陈昳,赵明,张辉,薛敬宇,严向云,程宜林,邱悦,王晓宇,卫倩受保护的技术使用者:武汉重型机床集团有限公司技术研发日:技术公布日:2024/9/12本文地址:https://www.jishuxx.com/zhuanli/20240914/294873.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表