一种激光焊接熔深检测方法、系统、终端设备及计算机可读存储介质与流程

- 国知局

- 2024-10-15 09:45:10

本申请属于激光焊接,尤其涉及一种激光焊接熔深检测方法、系统、终端设备及计算机可读存储介质。

背景技术:

1、激光焊接作为一种非接触的焊接方式,有着效率高、精度高和热影响区域小等特点,在工业领域具有广泛的应用和良好的发展前景。

2、在激光焊接的过程中,能量密度极高的激光使得工件表面材料融化形成熔池,在能量密度最高的区域,金属迅速加热甚至产生金属蒸汽和金属等离子体。熔池内部是熔融的液态金属以及气化和等离子化的金属,熔池外部是热影响区域外的未融化的固体金属。随着激光光束的移动,焊接后的熔池冷却凝固形成焊缝。

3、熔池深度是评价焊缝质量的重要指标。熔池过浅或过深,都会导致焊接的强度不足或者损坏其他部分的工件。由于熔池只在激光作用的过程中形成,当激光移动到其他位置时,熔池冷却封闭凝固。此时要想测量熔池深度,只能切开工件并打磨剖面,然后用特质药水腐蚀剖面,融化过的金属与未融化的金属在药水的腐蚀下有着明显的区别,此时用显微镜观察工件剖面得到熔池深度。这种方式属于有损测量,被切开的工件后续无法使用,而且整个过程非常耗时。如何在焊接的过程中实时检测熔池深度,成为激光焊接行业内急需解决的难题。

技术实现思路

1、有鉴于此,本申请实施例提供了一种激光焊接熔深检测方法、系统、装置、终端设备及计算机可读存储介质,以实现在焊接的过程中实时检测熔池深度,保障焊接质量。

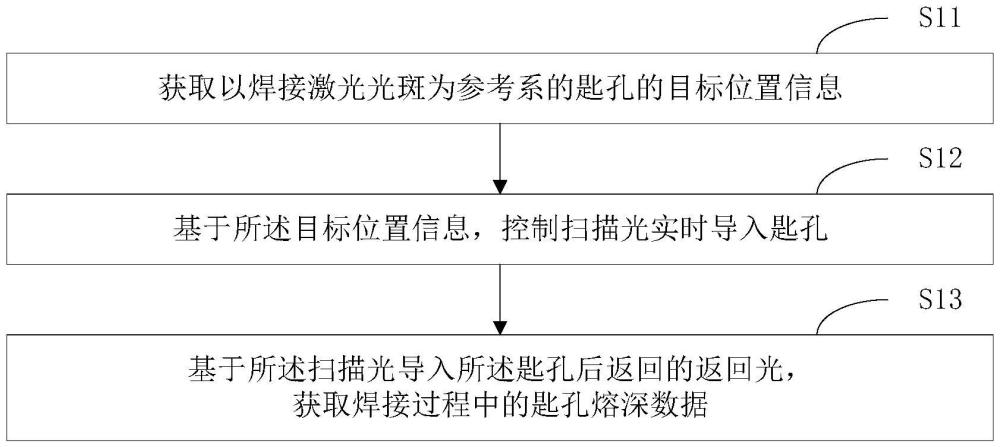

2、本申请实施例的第一方面提供了一种激光焊接熔深检测方法,用于在激光焊接的过程中实时检测匙孔的熔深数据,所述方法包括:

3、获取以焊接激光光斑为参考系的匙孔的目标位置信息;

4、基于所述目标位置信息,控制扫描光实时导入匙孔;

5、基于所述扫描光导入所述匙孔后返回的返回光,获取焊接过程中的匙孔熔深数据。

6、在第一方面的一种实现方式中,所述获取以焊接激光光斑为参考系的匙孔的目标位置信息,包括:

7、根据焊接激光轨迹生成以焊接激光光斑为参考系的理论匙孔轨迹;

8、根据所述理论匙孔轨迹和焊接激光的工作参数控制扫描光光斑以焊接激光光斑为参考系从第一预设点开始运动;

9、在所述控制扫描光光斑以焊接激光光斑为参考系运动的过程中实时检测扫描光光斑处的第一熔深数据;

10、在第一预设时间内,若从所述扫描光光斑从第一预设点开始运动至检测到所述第一熔深数据符合预设匙孔熔深条件的时间小于第二预设时间,则将所述第一预设点以焊接激光光斑为参考系的位置信息设置为以焊接激光光斑为参考系的匙孔的目标位置信息。

11、在第一方面的一种实现方式中,所述理论匙孔轨迹是以焊接激光光斑为圆心和第一长度为半径的圆;

12、所述焊接激光的工作参数包括焊接激光的第一角速度;

13、所述根据所述理论匙孔轨迹和焊接激光的工作参数控制扫描光光斑以焊接激光光斑为参考系从第一预设点开始运动,包括:

14、控制扫描光光斑以焊接激光光斑为圆心,目标半径为半径,从第一预设点开始以第二角速度作圆周运动;所述目标半径的初始值为所述第一长度,所述第二角速度为所述第一角速度的两倍以上;

15、所述第一预设点以焊接激光光斑为参考系的位置信息包括所述目标半径和所述第一预设点相对于所述焊接激光光斑的方位角。

16、在第一方面的一种实现方式中,所述获取以焊接激光光斑为参考系的匙孔的目标位置信息,还包括:

17、在第一预设时间内,若所述第一熔深数据不符合预设匙孔熔深条件,则调整所述目标半径;

18、在第一预设时间内,若检测到所述第一熔深数据符合预设匙孔熔深条件,但从所述扫描光光斑从第一预设点开始运动至检测到所述第一熔深数据符合预设匙孔熔深条件的时间大于等于第二预设时间,则调整所述第一预设点相对于所述焊接激光光斑的方位角;

19、返回所述控制扫描光光斑以焊接激光光斑为圆心,目标半径为半径,从第一预设点开始以第二角速度作圆周运动的步骤。

20、在第一方面的一种实现方式中,所述基于所述目标位置信息,控制扫描光实时导入匙孔,包括:

21、控制扫描光光斑以焊接激光光斑为圆心,所述目标半径为半径,从所述第一预设点开始以第一角速度作圆周运动,以实现将扫描光实时导入匙孔。

22、在第一方面的一种实现方式中,所述基于所述扫描光导入所述匙孔后返回的返回光得到焊接过程中的匙孔熔深数据,包括:

23、基于所述扫描光导入所述匙孔后返回的返回光与参考光生成干涉信号;

24、从所述干涉信号中获取焊接过程中的所述匙孔熔深数据。

25、在第一方面的一种实现方式中,所述方法还包括:

26、若所述匙孔熔深数据超出预设熔深范围,则生成用于指示焊接不合格的信号以及用于调整焊接激光加工参数的优化指令。

27、本申请实施例的第二方面提供了一种激光焊接熔深检测系统,包括:

28、匙孔定位模块,用于获取以焊接激光光斑为参考系的匙孔的目标位置信息;

29、匙孔扫描模块,用于基于所述目标位置信息,控制扫描光实时导入匙孔;

30、熔深计算模块,用于基于所述扫描光导入所述匙孔后返回的返回光获取焊接过程中的匙孔熔深数据。

31、本申请实施例的第三方面提供了一种终端设备,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现如第一方面所述方法的步骤。

32、本申请实施例的第四方面提供了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现第一方面所述方法的步骤。

33、本申请实施例第一方面的有益效果是:通过获取以焊接激光光斑为参考系的匙孔的目标位置信息,然后基于所述目标位置信息控制扫描光实时导入匙孔,并基于所述扫描光导入所述匙孔后返回的返回光,获取焊接过程中的匙孔熔深数据,实现对匙孔位置的精准定位,保证扫描光能实时精准导入匙孔,实现对匙孔熔深数据的实时准确的检测,保证激光焊接质量。

34、可以理解的是,上述第二方面至第四方面的有益效果可以参见上述第一方面中的相关描述,在此不再赘述。

技术特征:1.一种激光焊接熔深检测方法,其特征在于,用于在激光焊接的过程中实时检测匙孔的熔深数据,所述方法包括:

2.如权利要求1所述的激光焊接熔深检测方法,其特征在于,所述获取以焊接激光光斑为参考系的匙孔的目标位置信息,包括:

3.如权利要求2所述的激光焊接熔深检测方法,其特征在于,所述理论匙孔轨迹是以焊接激光光斑为圆心和第一长度为半径的圆;

4.如权利要求3所述的激光焊接熔深检测方法,其特征在于,所述获取以焊接激光光斑为参考系的匙孔的目标位置信息,还包括:

5.如权利要求4所述的激光焊接熔深检测方法,其特征在于,所述基于所述目标位置信息,控制扫描光实时导入匙孔,包括:

6.如权利要求1所述的激光焊接熔深检测方法,其特征在于,所述基于所述扫描光导入所述匙孔后返回的返回光得到焊接过程中的匙孔熔深数据,包括:

7.如权利要求1至6任一项所述的激光焊接熔深检测方法,其特征在于,所述方法还包括:

8.一种激光焊接熔深检测系统,其特征在于,包括:

9.一种终端设备,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,其特征在于,所述处理器执行所述计算机程序时实现如权利要求1至7任一项所述方法的步骤。

10.一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,其特征在于,所述计算机程序被处理器执行时实现如权利要求1至7任一项所述方法的步骤。

技术总结本申请适用于激光焊接技术领域,提供了一种激光焊接熔深检测方法、系统、终端设备及计算机可读存储介质,包括:获取以焊接激光光斑为参考系的匙孔的目标位置信息;基于所述目标位置信息,控制扫描光实时导入匙孔;基于所述扫描光导入所述匙孔后返回的返回光,获取焊接过程中的匙孔熔深数据。本申请所提供的方法,通过获取以焊接激光光斑为参考系的匙孔的目标位置信息,然后基于所述目标位置信息控制扫描光实时导入匙孔,并基于所述扫描光导入所述匙孔后返回的返回光,获取焊接过程中的匙孔熔深数据,实现对匙孔位置的精准定位,保证扫描光能实时精准导入匙孔,实现对匙孔熔深数据的实时准确的检测,保证激光焊接质量。技术研发人员:杨昊,万明明,谢智捷,田劲东受保护的技术使用者:人工智能与数字经济广东省实验室(深圳)技术研发日:技术公布日:2024/10/10本文地址:https://www.jishuxx.com/zhuanli/20241015/315204.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。