一种叠层式全彩Micro-LED微显示装置及其制作方法与流程

- 国知局

- 2024-10-21 14:33:09

本技术涉及一种叠层式全彩micro-led微显示装置及其制作方法,属于显示器件。

背景技术:

1、micro-led微显示器是一种具有发光性能的半导体元器件,具有亮度高、效率高、体积小、能耗低等特点,可广泛应用于ar眼镜、车载ar-hud、口袋投影等领域。目前全彩micro-led微显示器主要路线之一为采用单片蓝光micro-led芯片与红、绿光量子点集成实现全彩化(全彩qd-micro-led),但是由于蓝光芯片激发红光量子点能量损失大,且绿光量子点的稳定性较差,导致全彩qd-micro-led微显示器至今未实现商业化。蓝光、绿光micro-led制备工艺较成熟,且绿光芯片直接发绿光产生的能耗低,良率高。使用蓝、绿光芯片与红光量子点集成,形成全彩qd-micro-led微显示器,可降低能耗,提高稳定性,避免巨量转移,提高产品良率,是一种具有商用可行性的全彩micro-led微显示器技术方案。

2、由于量子点可被比其带隙小的激发光源激发而发光,因此全彩micro-led的转光层会存在串光和侧壁发光的问题,且目前金属反光挡墙的制备工艺较复杂,难控制。因此,全彩micro-led微显示器技术方案还需降低反光挡墙的制备难度,避免量子点串光。

技术实现思路

1、本技术提供了一种全彩qd-micro-led微显示器的制备方法,目的在于解决单片蓝光micro-led芯片与红、绿光量子点集成实现全彩化的技术中的能耗高、量子点稳定性差、反光挡墙制备工艺复杂的问题。

2、本技术采用如下技术方案:

3、一种叠层式全彩micro-led微显示装置,包括cmos集成电路板,所述cmos集成电路板上阵列排布有垂直设置的若干全彩发光单元,所述全彩发光单元包括若干单色发光单元;

4、所述单色发光单元包括蓝光发光单元、绿光发光单元、红光发光单元;

5、所述红光发光单元为自上而下层叠的红光量子点转换层、绿光氮化镓发光层时,所述蓝光发光单元为自上而下层叠蓝光氮化镓发光层、绿光氮化镓发光层,所述绿光发光单元为绿光氮化镓发光层;

6、可选的,该发光单元构造情况下,红光发光单由其结构中的绿光氮化镓发光层通电激发发出红光,蓝色发光单元由其结构中的蓝光氮化镓发光层通电发出蓝光,绿色发光单元由其结构中的绿光氮化镓发光层通电发出绿光。

7、所述红光发光单元为自上而下层叠的红光量子点转换层、绿光氮化镓发光层、蓝光氮化镓发光层时,所述蓝光发光单元为蓝光氮化镓发光层,所述绿光发光单元为自上而下层叠绿光氮化镓发光层、蓝光氮化镓发光层;

8、可选的,该发光单元构造情况下,红光发光单由其结构中的绿光氮化镓发光层通电激发发出红光,蓝色发光单元由其结构中的蓝光氮化镓发光层通电发出蓝光,绿色发光单元由其结构中的绿光氮化镓发光层通电发出绿光。

9、所述红光单元由其结构中的绿光氮化镓发光层通电激发发出红光,所述绿光发光单元、红光发光单元由cmos集成电路板驱动发光。

10、可选的,所述全彩发光单元包括至少1个蓝光发光单元、至少1个绿光发光单元、至少1个红光发光单元。

11、可选的,所述单色发光单元还包括白光单元;

12、所述白光发光单元为自上而下层叠的红光量子点转换层、绿光氮化镓发光层,或,所述白光发光单元为自上而下层叠的黄光量子点转换层、绿光氮化镓发光层;

13、所述黄光量子点的材料选自钙钛矿量子点、ⅲ-ⅴ族量子点、碳量子点中的至少一种;

14、所述白光发光单元由其结构中的绿光氮化镓发光层和蓝光氮化镓发光层通电同时激发发出白光。

15、可选的,所述全彩发光单元包括至少1个蓝光发光单元、至少1个绿光发光单元、至少1个红光发光单元、至少1个白光发光单元。

16、可选的,所述红光量子点的材料选自钙钛矿量子点、ⅲ-ⅴ族量子点、碳量子点中的至少一种。

17、可选的,所述全彩发光单元为矩形像素单元或三角形像素单元;

18、所述矩形像素单元中至少包括4个发光单元,发光单元为矩形排列;

19、所述三角形像素单元中至少包括3个发光单元,发光单元为三角形排列。

20、可选的,所述红光发光单元中,红光量子点转换层四周的外部沉积包覆有氧化物保护层;

21、所述氧化物选自sio2、al2o3中的至少一种;

22、优选地,所述保护层的外部沉积包覆有反光挡墙;

23、所述反光挡墙的材质选自ag、al、pt中的至少一种。

24、氧化物保护层和反光挡墙的制作是在红光量子点四周通过原子层沉积技术在sio2、al2o3保护层上继续沉积ag、al、pt等反光材料,再使用等离子体刻蚀或者感应耦合等离子体刻蚀等技术对沉积在像素正面的反光材料进行刻蚀,完成红光量子点周围反光挡墙的制作。上述工艺流程后,可进行后续器件方案的制作。在红光量子点像素四周沉积金属挡墙。当绿光、蓝光像素点均为氮化镓时,直接对其通电,即可发光,不需发光时,只要在绿光像素点溅射绝缘层即可,在红光量子点像素四周沉积金属挡墙,可有效防止量子点的串光,降低了加工难度和成本。

25、该装置使用cmos集成电路芯片驱动叠层式绿光、蓝光micro-led芯片,其绿光光源激发图案化的红光量子点,实现全彩化。绿光芯片,自身发光能耗较蓝光芯片激发绿光量子点能耗低,其激发红光量子点所需能耗低,且较绿光量子点稳定性更高,解决了目前全彩micro-led微显示器能耗过高、稳定性差的问题。并在红光量子点周围存在反光挡墙防止串光,蓝光芯片间隔排布充当不同像素间反光挡墙,解决串光和侧壁发光的问题。

26、叠层结构,是使用键合工艺,在cmos集成电路板上按层叠顺序先后键合绿光氮化镓外延层、蓝光氮化镓外延层。应用光刻及等离子体刻蚀技术将键合的蓝光、绿光氮化镓外延层像素分离,形成蓝光、绿光氮化镓叠层结构,再应用等离子体刻蚀技术刻蚀一部分不需发光的顶层氮化镓外延片,留下底层需要发光的氮化镓外延片,,然后应用光刻工艺在一部分氮化镓外延片放置红光量子点,从而实现全彩化。

27、根据本技术的另一方面,提供了一种上述的叠层式全彩micro-led微显示装置的制备方法,包括如下步骤:

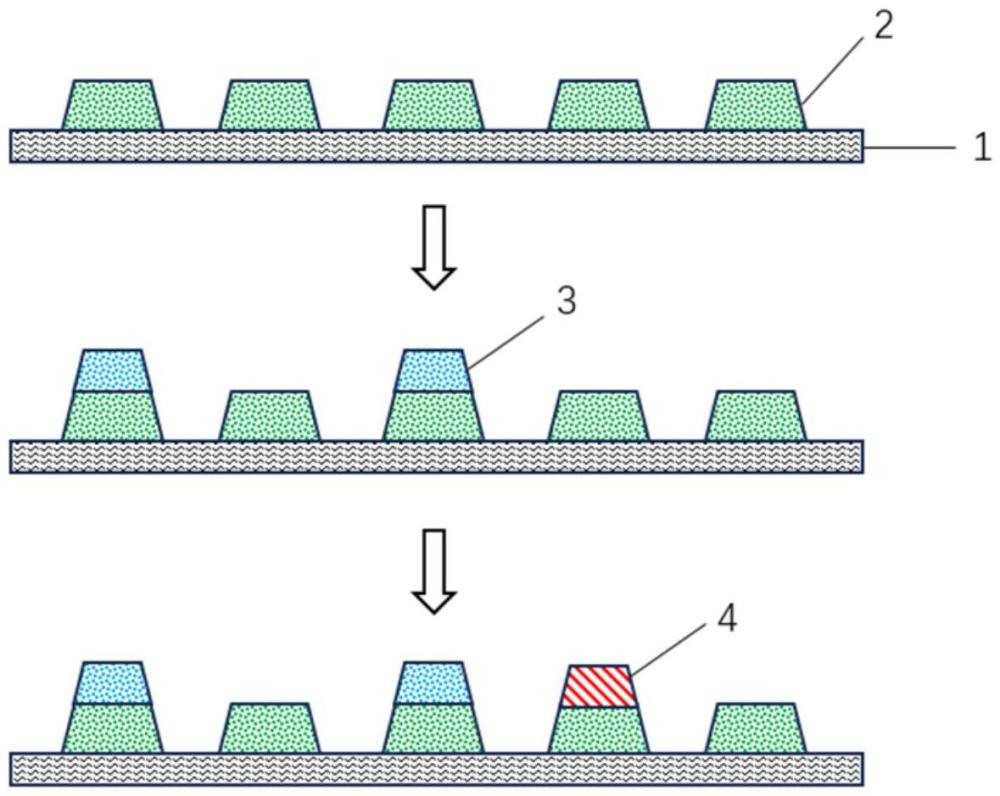

28、s1、在cmos集成电路上自下至上依次键合绿光氮化镓外延片、蓝光氮化镓外延片,光刻、等离子体刻蚀,形成像素化的蓝绿复合单元,将蓝绿复合单元中不需要发蓝光的蓝光氮化镓外延片部分通过光刻、等离子体刻蚀去除,形成绿色发光单元,剩余的蓝绿复合单元形成蓝色发光单元;

29、或,在cmos集成电路上自下至上依次键合蓝光氮化镓外延片、绿光氮化镓外延片,光刻、等离子体刻蚀,形成像素化的蓝绿复合单元,将蓝绿复合单元中不需要发绿光的绿光氮化镓外延片部分通过光刻、等离子体刻蚀去除,形成蓝色发光单元,剩余的蓝绿复合单元形成绿色发光单元;

30、蓝光发光单元、绿光发光单元交替排列形成阵列排布;

31、s2、通过光刻、等离子体刻蚀在部分绿光发光单元上固化红光量子点转换层,形成红光发光单元,得到所述叠层式全彩micro-led微显示装置。

32、可选的,所述步骤还包括在红光量子点转换层四周的外部由内到外依次沉积保护层和反光挡墙。

33、可选的,所述步骤2还包括通过光刻、等离子体刻蚀在部分绿光发光单元上固化红光量子点转换层,形成红光发光单元。

34、可选的,s1首次进行离子刻蚀顺序可根据需要调整。例如cmos集成电路板上键合绿光氮化镓外延层后可对绿光氮化镓外延层进行首次光刻与刻蚀,进行图案化,或在cmos集成电路板上键合绿光氮化镓外延层,在绿光氮化镓外延层上再键合蓝光氮化镓外延层形成叠层结构,再进行首次光刻及等离子体刻蚀形成图案化像素点。。

35、本技术能产生的有益效果包括:

36、本技术提供的全彩qd-micro-led微显示器,采用绿光micro-led芯片电致发光发出的绿光,较蓝光micro-led芯片电致发光产生的蓝光二次激发绿光量子点发光所消耗的能量低,且绿光micro-led芯片较蓝光/紫外micro-led芯片激发红光量子点产生的斯托克斯位移小,能耗低,可有效降低器件的功耗。

37、本技术提供的全彩qd-micro-led微显示器及其制备方法减少了量子点材料的使用,规避了量子点自身的性能缺陷问题,制备的绿光micro-led芯片稳定性优于绿光量子点稳定性,避免反光挡墙刻蚀过程中刻蚀气体对绿光量子点转光层材料的破坏,降低了加工难度,且提高了器件使用寿命。

38、本技术由于采用了绿光micro-led芯取代了绿光量子点转光层,仅需在红光量子点转光层周围溅射具有不透光高反射率的反光挡墙,同时蓝光micro-led芯片亦可充当不同像素间的反光挡墙。双重防护,避免串光和侧壁发光造成的能量损失和出光率低的问题。

本文地址:https://www.jishuxx.com/zhuanli/20241021/318553.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表