一种耐硫变换催化剂及其制备方法与流程

- 国知局

- 2024-11-06 14:46:22

本发明属于催化剂,具体涉及一种耐硫变换催化剂及其制备方法,特别涉及一种减少或抑制强放热甲烷化副反应的耐硫变换催化剂及其制备方法。

背景技术:

1、近年来,随着我国煤化学工业的快速发展,煤气化新技术不断被引进和出现,形成了我国特有多样化的煤气化技术。粉煤气化技术由于具有对煤质要求低、工艺气中有效组分(co+h2 89%)含量高、原煤和氧气消耗低、环境污染小等特点很受煤化工用户的青睐,在不到十年的时间里,我国就相继引进了数十套这种粉煤气化工艺,将该技术用于合成氨、甲醇或煤制油工程。但是粉煤气化技术制取的原料气中co含量高达60%以上,如何避免第一反应器发生甲烷化副反应,防止变换炉超温,稳定装置运行并得到我们所希望的气体组成,是高co原料气装置生产的关键问题。

2、甲烷化是在催化剂的作用下,使co或co2加氢生产甲烷的一种方法,但却是co变换工序的副反应之一。具体的反应方程式如下:

3、co + 3h2→ch4 + h2o δh298 k = -206.28 kj/mol (1)

4、co2 + 4h2→ch4 + 2h2o δh298 k = -165 kj/mol (2)

5、因该反应是强放热反应,每生成1%的ch4就会使床层产生大约60-70℃的温升,烧坏催化剂和设备!并且co含量越高,水/气越低就越容易发生甲烷化副反应。由于粉煤气化原料气中co含量高而水气比低,因此防止甲烷化副反应的问题更加突出,必须提高催化剂抗甲烷化副反应的功能,才能确保粉煤气化工艺气在煤化工装置中安全稳定和长效实施。

技术实现思路

1、由于甲烷化反应是强放热反应,反应器内部会产生大量的反应热,高温会使催化剂颗粒发生烧结而失活,因此,降低反应温度是减少甲烷生成的技术关键。本发明发现通过改善催化剂的孔结构,增加催化剂的大孔分率,开发的催化剂由于具有较高的孔隙率,有利于反应热的快速传递和移出,从而可以降低反应温度,达到抑制甲烷副反应的目的。

2、传统的耐硫变换催化剂在载体制备时候,都是用原料直接混合后直接制备而成,载体原料颗粒之间容易烧结形成小孔或死孔,制备的催化剂孔隙率较小,不利于热量的快速移出,容易引发甲烷化副反应。

3、本发明通过采用采用分步混捏的载体制备方法,先采用混捏法制得载体骨架物料,将骨架材料粉碎至180-300目后再与载体原料进行混捏,挤条并焙烧制得催化剂载体。本发明加入的骨架物料由于经过了混捏、高温焙烧和粉粹,物料具有一定强度和颗粒度,可以起到载体颗粒之间的骨架隔离作用,能阻止载体颗粒之间的烧结,使载体具有较高的孔隙率,从而可以达到改善催化剂载体的孔结构,提高催化剂大孔分率的目的。

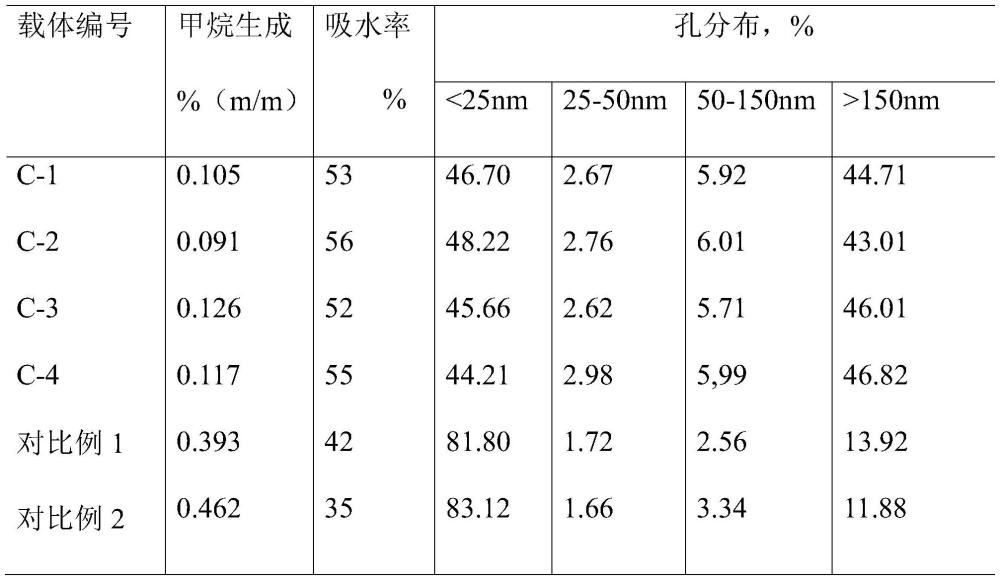

4、该法制的催化剂孔隙率大(大于150nm的孔分布大于40%,远高于对比样品13.92%)吸水率高,甲烷生成量明显降低。

5、本发明的第一方面在于公开孔隙率高的耐硫变换催化剂,其特征在于,包括催化剂载体和在所述催化剂载体上负载的有效成分;

6、所述催化剂载体由骨架物料、载体原料和田菁粉制成;所述骨架物料由骨架物料原料和粘结剂制成;

7、所述有效成分包括钴和钼。

8、在本发明的一些实施方式中,所述载体原料为氧化铝、氢氧化铝和拟薄水铝石中的至少一种。

9、在本发明的一些实施方式中,所述骨架物料原料为mg、zr、ca、ti、fe、ba和al的氧化物或碳酸盐中的至少一种;

10、和/或,所述粘结剂为mg、al和ca的硝酸盐或硫酸盐中的至少一种,优选为mg和al的硝酸盐。

11、在本发明的一些实施方式中,以coo计,所述催化剂中有效成分钴的重量含量为0.2-20%;以moo3计,所述催化剂中有效成分钼的重量含量为1-20%。

12、在本发明的一些实施方式中,其特征在于,所述催化剂的大于150nm的孔分布大于40%。

13、在本发明的一些实施方式中,所述骨架物料的粒径为180-300目。

14、本发明的第二方面在于公开一种第一方面所述的孔隙率高的耐硫变换催化剂的制备方法,包括以下步骤:

15、s01,将骨架物料原料与粘结剂进行混捏,干燥,焙烧,粉碎,得到骨架物料;

16、s02,将s01得到的所述骨架物料与载体原料进行混捏,挤条并焙烧得到催化剂载体;

17、s03,将s02得到的所述催化剂载体浸渍活性组分,制得催化剂。

18、在本发明的一些实施方式中,所述骨架物料原料和粘结剂的重量比例为100:(10-1)。

19、在本发明的一些实施方式中,s01中,粉碎至180-300目。

20、在本发明的一些实施方式中,s02中,所述焙烧温度为450-700℃,优选为500-600℃。

21、本发明的有益效果:

22、传统的耐硫变换的载体,大都是用原料直接混合后直接制备而成,载体原料颗粒之间容易烧结形成小孔或死孔,制备的催化剂孔隙率较小,不利于反应热量的快速移出。本发明通过采用分步混捏的载体制备方法,即先采用混捏法制得载体骨架物料,该骨架物料具有一定强度和颗粒度,可以起到载体颗粒之间的骨架隔离作用,阻止载体颗粒之间的烧结,使载体具有较高的孔隙率,从而可以达到改善催化剂载体的孔结构,提高催化剂大孔分率的目的。

23、本发明的催化剂具有较高的孔隙率和大孔分布,能有利于变换反应热的快速传递,降低了反应的热点温度,从而具有抑制甲烷副反应的功能,可以防止变换炉因为发生甲烷化副反应而“飞温”,稳定了变换操作。

24、本发明的制备方法得到催化剂孔隙率大(大于150nm的孔分布大于40%,远高于对比样品13.92%)吸水率高,甲烷生成量明显降低,其对比评价结果如表1所示。

技术特征:1.一种孔隙率高的耐硫变换催化剂,其特征在于,包括催化剂载体和在所述催化剂载体上负载的有效成分;

2.根据权利要求1所述的孔隙率高的耐硫变换催化剂,其特征在于,所述载体原料为氧化铝、氢氧化铝和拟薄水铝石中的至少一种。

3.根据权利要求1或2所述的孔隙率高的耐硫变换催化剂,其特征在于,所述骨架物料原料为mg、zr、ca、ti、fe、ba和al的氧化物或碳酸盐中的至少一种。

4.根据权利要求1-3任一所述的孔隙率高的耐硫变换催化剂,其特征在于,所述粘结剂为mg、al和ca的硝酸盐或硫酸盐中的至少一种,优选为mg和al的硝酸盐。

5.根据权利要求1-4任一所述的孔隙率高的耐硫变换催化剂,其特征在于,以coo计,所述催化剂中有效成分钴的重量含量为0.2-20%;以moo3计,所述催化剂中有效成分钼的重量含量为1-20%。

6.根据权利要求1-5任一所述的孔隙率高的耐硫变换催化剂,其特征在于,所述催化剂的大于150nm的孔分布大于40%。

7.根据权利要求1-6任一所述的孔隙率高的耐硫变换催化剂,其特征在于,所述骨架物料的粒径为180-300目。

8.一种根据权利要求1-7任一所述的孔隙率高的耐硫变换催化剂的制备方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的制备方法,其特征在于,所述骨架物料原料和粘结剂的重量比例为100:(10-1);

10.根据权利要求8和9所述的制备方法,其特征在于,s02中,所述焙烧温度为450-700℃,优选为500-600℃。

技术总结本发明公开了一种孔隙率高的耐硫变换催化剂及其制备方法。该催化剂包括催化剂载体和在所述催化剂载体上负载的有效成分;所述催化剂载体由骨架物料、载体原料和田菁粉制成;所述骨架物料由骨架物料原料和粘结剂制成;所述有效成分包括钴和钼。本发明的催化剂具有较高的孔隙率和大孔分布,能有利于变换反应热的快速传递,降低了反应的热点温度,从而具有抑制甲烷副反应的功能,可以防止变换炉因为发生甲烷化副反应而“飞温”,稳定了变换操作。技术研发人员:纵秋云,刘博男,李清刚,古黎明,李阳,李政昆受保护的技术使用者:青岛联信催化材料有限公司技术研发日:技术公布日:2024/11/4本文地址:https://www.jishuxx.com/zhuanli/20241106/324051.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。