一种基于工业物联网的数控加工智能监测方法和系统与流程

- 国知局

- 2024-11-06 15:05:21

本说明书涉及数控加工,特别涉及一种基于工业物联网的数控加工智能监测方法和系统。

背景技术:

1、数控加工作为制造业的重要支撑点,正逐步向智能化、网络化转型。然而,数控加工过程由于监测手段单一、数据采集不全面、数据分析能力不足、依靠人工监测管理等因素,可能导致生产效率低下、刀具使用维护不当、产品质量不稳定等问题。

2、为了解决上述问题,cn107584334b公开了一种基于深度学习的复杂结构件数控加工刀具状态实时监测方法,通过大量数控加工监测信号训练深度学习网络,可以实现对刀具状态的实时监测。然而,该方法无法对数控加工过程中的加工温度、待加工材料等进行全面监测,无法满足工业智能化的需求。

3、因此,希望提供一种基于工业物联网的数控加工智能监测方法和系统,有助于实现对数控加工过程的全面监测、数据分析与智能控制,以提高生产效率、保障加工质量并减少故障发生。

技术实现思路

1、为了解决如何对数控加工过程进行全面监测以提高数控生产效率、保障生产质量,本说明书提供一种基于工业物联网的数控加工智能监测方法和系统。

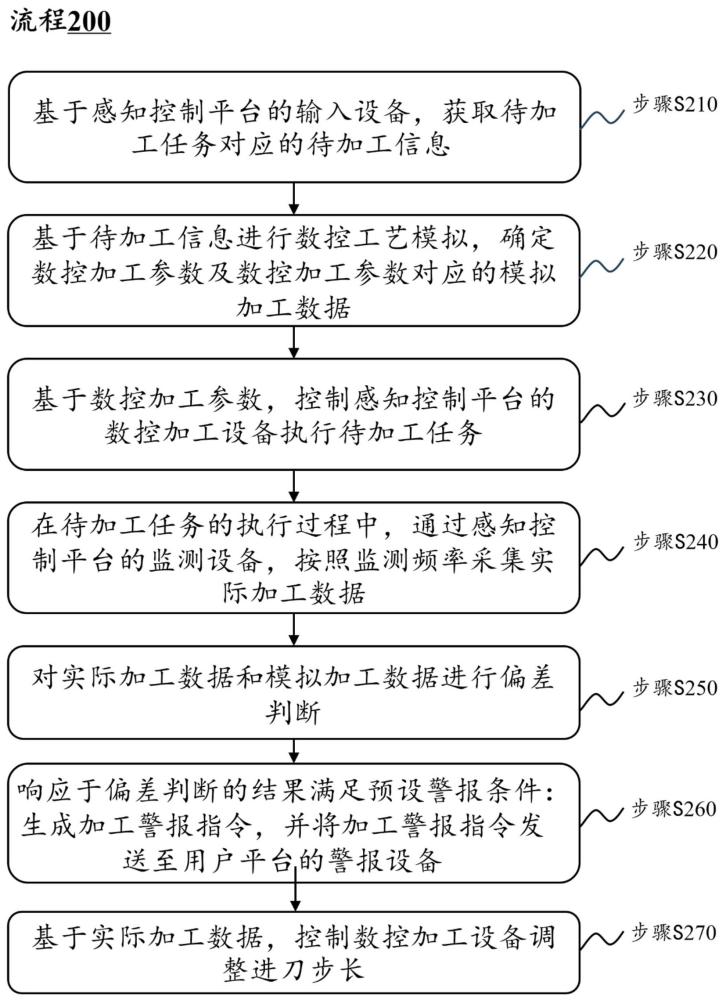

2、技术实现要素:包括一种基于工业物联网的数控加工智能监测方法,由工业物联网管理平台执行,包括:基于感知控制平台的输入设备,获取待加工任务对应的待加工信息;基于所述待加工信息进行数控工艺模拟,确定数控加工参数及所述数控加工参数对应的模拟加工数据,所述数控加工参数包括进刀步长;基于所述数控加工参数,控制所述感知控制平台的数控加工设备执行所述待加工任务;在所述待加工任务的执行过程中,通过所述感知控制平台的监测设备,按照监测频率采集实际加工数据;对所述实际加工数据和所述模拟加工数据进行偏差判断;响应于所述偏差判断的结果满足预设警报条件:生成加工警报指令,并将所述加工警报指令发送至所述用户平台的警报设备;基于所述实际加工数据,控制所述数控加工设备调整所述进刀步长。

3、发明内容包括一种基于工业物联网的数控加工智能监测系统,所述系统包括用户平台、服务平台、工业物联网管理平台、传感网络平台以及感知控制平台,所述工业物联网管理平台包括生产工艺管理分平台、数据中心以及设备管理分平台,所述工业物联网管理平台被配置为:基于所述感知控制平台的输入设备,获取待加工任务对应的待加工信息;基于所述待加工信息进行数控工艺模拟,确定数控加工参数及所述数控加工参数对应的模拟加工数据,所述数控加工参数包括进刀步长;基于所述数控加工参数,控制所述感知控制平台的数控加工设备执行所述待加工任务;在所述待加工任务的执行过程中,通过所述感知控制平台的监测设备,按照监测频率采集实际加工数据;对所述实际加工数据和所述模拟加工数据进行偏差判断;响应于所述偏差判断的结果满足预设警报条件:生成加工警报指令,并将所述加工警报指令发送至所述用户平台的警报设备;基于所述实际加工数据,控制所述数控加工设备调整所述进刀步长。

4、上述发明内容带来的有益效果包括但不限于:

5、(1)基于待加工信息进行数控工艺模拟,确定数控加工参数及数控加工参数对应的模拟加工数据,并在实际加工过程中采集实际加工数据,基于偏差判断的结果生成加工警报指令并调整进刀步长,不仅可以对数控加工过程进行全面、智能的监测,还可以在位置偏差或切削力偏差不满足要求时进行警报并同时调整进刀步长,可以保证加工质量,降低生产成本,增强数控加工的灵活性与适用性;

6、(2)通过产品三维模型的测量数据与产品尺寸数据,确定产品加工质量,可以直观、准确地对产品加工的质量进行评判,可以提高数控加工的智能化水平;

7、(3)通过预估偏差值与一级偏差阈值的差值,动态调整监测频率,可以增强对子路线监测的灵活性,在保证对数控加工过程的全面监测的同时,提高了数控加工监测的智能性;

8、(4)通过误差分析模型预测子路线的预估误差值,可以利用机器学习模型的自学习能力,从大量数据中找到规律,有助于快速准确地确定子路线的监测频率;以及

9、(5)结合温度数据对未来形变数据进行预测,进而确定预估综合偏差,可以提前对未来加工过程中的综合偏差进行预测,提前预警,提高了数控加工的智能性以及准确性。

技术特征:1.一种基于工业物联网的数控加工智能监测方法,其特征在于,所述方法由工业物联网管理平台执行,包括:

2.根据权利要求1所述的方法,其特征在于,所述基于所述待加工信息进行数控工艺模拟,确定数控加工参数及对应的模拟加工数据包括:

3.根据权利要求1所述的方法,其特征在于,所述数控加工参数包括走刀路线,所述监测频率包括所述走刀路线中子路线的监测频率,所述方法还包括:

4.根据权利要求1所述的方法,其特征在于,所述数控加工参数包括刀具,所述模拟加工数据包括所述刀具的模拟坐标位置,所述实际加工数据包括所述刀具的实际坐标位置,所述偏差判断包括单点偏差判断和多点偏差判断,所述加工警报指令包括一级警报指令和二级警报指令;

5.根据权利要求1所述的方法,其特征在于,所述方法还包括:

6.一种基于工业物联网的数控加工智能监测系统,其特征在于,所述系统包括用户平台、服务平台、工业物联网管理平台、传感网络平台以及感知控制平台,所述工业物联网管理平台包括生产工艺管理分平台、数据中心以及设备管理分平台,所述工业物联网管理平台被配置为:

7.根据权利要求6所述的系统,其特征在于,所述工业物联网管理平台进一步被配置为:

8.根据权利要求6所述的系统,其特征在于,所述数控加工参数包括走刀路线,所述监测频率包括所述走刀路线中子路线的监测频率,所述工业物联网管理平台进一步被配置为:

9.根据权利要求6所述的系统,其特征在于,所述数控加工参数包括刀具,所述模拟加工数据包括所述刀具的模拟坐标位置,所述实际加工数据包括所述刀具的实际坐标位置,所述偏差判断包括单点偏差判断和多点偏差判断,所述加工警报指令包括一级警报指令和二级警报指令;所述工业物联网管理平台进一步被配置为进行所述单点偏差判断以及所述多点偏差判断:

10.根据权利要求6所述的系统,其特征在于,所述工业物联网管理平台进一步被配置为:

技术总结本发明提供一种基于工业物联网的数控加工智能监测方法和系统,涉及数控加工技术领域。该系统包括用户平台、服务平台、工业物联网管理平台、传感网络平台以及感知控制平台。该方法由工业物联网管理平台执行,包括:获取待加工任务对应的待加工信息并确定数控加工参数及数控加工参数对应的模拟加工数据;基于数控加工参数,控制数控加工设备执行待加工任务;在待加工任务的执行过程中按照监测频率采集实际加工数据;对实际加工数据和模拟加工数据进行偏差判断;偏差判断的结果满足预设警报条件时生成加工警报指令并将其发送至警报设备;基于实际加工数据,控制数控加工设备调整进刀步长。本发明能够全面监测数控加工过程,以提高生产效率。技术研发人员:邵汉舒受保护的技术使用者:成都秦川物联网科技股份有限公司技术研发日:技术公布日:2024/11/4本文地址:https://www.jishuxx.com/zhuanli/20241106/325234.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。