一种利用新型轧制技术生产大型核电容器锻件的制作方法与流程

- 国知局

- 2024-11-19 09:30:15

本发明涉及核电产品生产,具体涉及一种利用新型轧制技术生产大型核电容器锻件的制作方法。

背景技术:

1、大型核电容器通常是指直径>5m、高度>2.5m的核电容器;现阶段国内外制造的核电容器锻件均通过自由锻进行生产,直径及高度尺寸均受自由锻压力机的结构尺寸限制,达不到大型核电容器锻件的尺寸要求;另外,大型核电容器锻件采用自由锻制备,还存在加工余量较大、椭圆度大、表面质量差等缺点,不仅造成生产周期长,还会影响产品的尺寸精度,影响产品的合格率。

技术实现思路

1、鉴于此,本发明提供了一种利用新型轧制技术生产大型核电容器锻件的制作方法,该方法中,将自由锻和环轧结合,得到超高、超大直径的大型核电容器锻件。该方法,利用环轧工艺加工此类产品为首例,与传统工艺相比,大大缩短工期,且制备得到的大型核电容器具有表面精度高、尺寸精度高、表面质量好和椭圆度低的优点,提高了产品的合格率,使经济利益大幅增加。

2、本发明的技术方案如下:

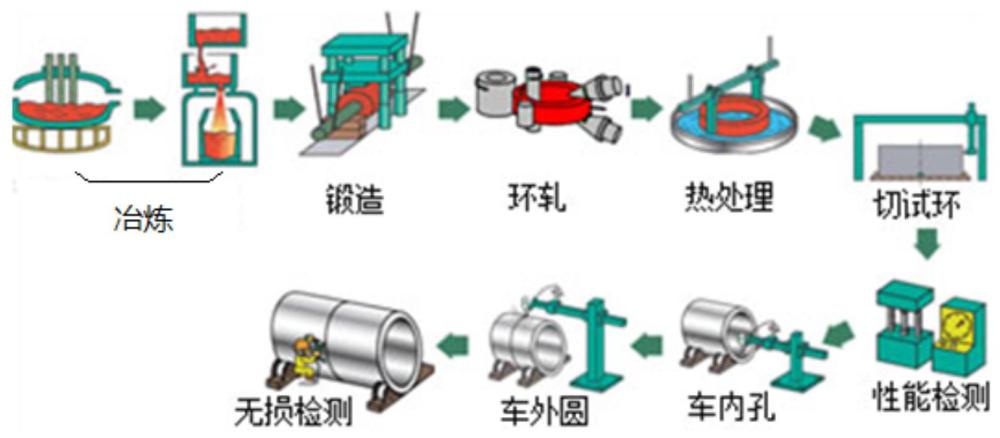

3、一种利用新型轧制技术生产大型核电容器锻件的制作方法,包括冶炼、锻造、环轧、热处理、取试、检测、精加工;

4、锻造,采用自由锻的方法制造,得到的坯料a,切头率≥18%,切尾率≥5%,总锻造比≥4;

5、坯料a经退火、表面精处理,得到坯料b,坯料b表面无裂纹、折叠、明显凹坑等缺陷;

6、环轧,过程为:

7、转运上料环节,行车、加热炉和吊具配合运行稳定,满足转运要求;加热炉运行温度、保温效果符合工艺要求;

8、采用加热炉对坯料b加热,对坯料b的轧制温度为1250-850℃;总轧制时间为20-30分钟;轧制速度为800-1200mm/s,轧制比为1.7-2.3,得到坯件a。

9、采用上述制作方法,实现了对大型核电容器的制造,且在制造过程中有效降低了各部位的加工余量,得到的核电容器表面平整度高、无缺陷、无裂纹,使产品具有良好的表面质量;同时缩短了生产工期,与现有工艺相比,工期缩短30天左右。

10、优选的,所述冶炼,包括电炉(eaf)+精炼(lf)+真空浇注(vc);

11、其中,在精炼中,三包钢水的真空脱气(vd)处理时间≥15min,出钢温度为1630-1670℃,控制较好。

12、优选的,在真空脱气和真空浇注过程中,控制真空度<67pa。

13、优选的,真空浇注过程采用三包合浇,真空浇注后,得到的钢锭中各化学元素的重量百分比如下:

14、c≤0.25%、si 0.15-0.30%、mn 1.20-1.50%、p≤0.008%、s≤0.008%、cr≤0.20%、ni0.60-0.90%、mo 0.45-0.60%、cu≤0.10%、co≤0.02%、v≤0.05%、ti≤0.015%、nb≤0.01%、al≤0.035%、ca≤0.015%、b≤5ppm、as≤0.010%、sn≤0.010%、sb≤0.002%、δg≤0、ceq、o、n、h。

15、优选的,真空浇注中,三包合浇的开浇温度为1570-1590℃,钢水扩散情况良好,浇注速度为6.6-7.0t/min,最终形成金属纯净、组织致密、成分均匀的钢锭。

16、优选的,在锻造中,锻造设备为12500吨水压机,包括拔长工序和墩粗工序;锻造中,要求留有足够的变形量且变形要均匀,以达到均匀细化晶粒的目的,使得到的坯料a具有良好的超声波穿透性。

17、优选的,在环轧中,坯料b的开轧温度为1150℃,终轧温度为900℃;轧制火次为1次,总轧制时间为25分钟;轧制速度为1000mm/s,轧制比为2.0。

18、优选的,在环轧中,轧制机设备参数:最大的径向轧制压力50000kn,最大的轴向轧制压力15000kn, 轧制最大高度5000mm,轧制直径3000-16000mm,轧制最大单件重量350t。

19、优选的,上述制作方法,还包括热处理,通过热处理,改善坯件a的性能;在坯件a上固定两个热电偶测温仪,一个位于坯件a内侧面上且靠近坯件a的顶端,另一个位于坯件a的外侧面上且靠近坯件a的底端;两个热电偶对角设置;

20、所述热处理包括正火、淬火和回火,经热处理后,得到坯件b;正火、淬火和回火的温度控制均以热电偶测温仪的温度计量;

21、淬火时将坯件a加热到奥氏体化温度以上保温,然后在水中用浸入的方法进行淬火,淬火时,坯件a从出炉冷却到完全入水的转运时间不超过5分钟。

22、优选的,正火,升温速率为18℃/h,保温温度为900-909℃,保温时间为5h;正火后冷却至坯件a表面温度为160℃±10℃;

23、优选的,淬火,升温速率为20℃/h,保温温度为850-910℃,保温时间为5h;入水冷却至坯件a表面温度为35±5℃;入水前水温温度为14±1℃,冷却后水温为20±2℃;该温度下冷却效果良好。

24、优选的,回火,升温速率为20℃/h,保温温度为610-680℃,保温时间为10h,回火结束后出炉空冷。

25、优选的,所述精加工,包括车内孔、车外圆和端面。

26、相对于现有技术,本发明的有益效果在于:

27、本发明提供的制作方法,首次将环轧工艺用于大型核电容器制备中,将自由锻与环轧结合,有效缩短工期,与传统普通核电容器锻造相比,工期缩短至少30天;且使用本发明的制作方法得到的大型核电容器,表面精度高、质量好、椭圆度低,相较于传统工艺,可有效减少粗加工量甚至跳过粗加工工序,提高大型核电容器加工的合格率。

28、本发明的制备方法,能够解决大型压机无法高精度、高水平制造大型压力容器筒体的问题,通过自由锻和环轧结合的新工艺路线,实现对大型核电容器高质量的制造。

技术特征:1.一种利用新型轧制技术生产大型核电容器锻件的制作方法,其特征在于,包括冶炼、锻造、环轧、热处理、取试、检测、精加工;

2.如权利要求1所述的利用新型轧制技术生产大型核电容器锻件的制作方法,其特征在于,所述冶炼,包括电炉(eaf)+精炼(lf)+真空浇注(vc);

3.如权利要求2所述的利用新型轧制技术生产大型核电容器锻件的制作方法,其特征在于,在真空脱气和真空浇注过程中,控制真空度<67pa。

4.如权利要求2所述的利用新型轧制技术生产大型核电容器锻件的制作方法,其特征在于,真空浇注过程采用三包合浇,真空浇注后,得到的钢锭中各化学元素的重量百分比如下:

5.如权利要求2所述的利用新型轧制技术生产大型核电容器锻件的制作方法,其特征在于,真空浇注中,三包合浇的开浇温度为1570-1590℃,钢水扩散情况良好,浇注速度为6.6-7.0t/min,最终形成金属纯净、组织致密、成分均匀的钢锭。

6.如权利要求1所述的利用新型轧制技术生产大型核电容器锻件的制作方法,其特征在于,在锻造中,锻造设备为12500吨水压机,包括拔长工序和墩粗工序;锻造中,要求留有足够的变形量且变形要均匀,以达到均匀细化晶粒的目的,使得到的坯料a具有良好的超声波穿透性。

7.如权利要求1所述的利用新型轧制技术生产大型核电容器锻件的制作方法,其特征在于,在环轧中,坯料b的开轧温度为1150℃,终轧温度为900℃;轧制火次为1次,总轧制时间为25分钟;轧制速度为1000mm/s,轧制比为2.0。

8. 如权利要求7所述的利用新型轧制技术生产大型核电容器锻件的制作方法,其特征在于,在环轧中,轧制机设备参数:最大的径向轧制压力50000kn,最大的轴向轧制压力15000kn, 轧制最大高度5000mm,轧制直径3000-16000mm,轧制最大单件重量350t。

9.如权利要求1所述的利用新型轧制技术生产大型核电容器锻件的制作方法,其特征在于,该制作方法,还包括热处理,通过热处理,改善坯件a的性能;在坯件a上固定两个热电偶测温仪,一个位于坯件a内侧面上且靠近坯件a的顶端,另一个位于坯件a的外侧面上且靠近坯件a的底端;两个热电偶对角设置;

10.如权利要求9所述的利用新型轧制技术生产大型核电容器锻件的制作方法,其特征在于,正火,升温速率为18℃/h,保温温度为900-909℃,保温时间为5h;正火后冷却至坯件a表面温度为160℃±10℃;

技术总结本发明提供了一种利用新型轧制技术生产大型核电容器锻件的制作方法,锻造,采用自由锻的方法制造,得到的坯料A,切头率≥18%,切尾率≥5%,总锻造比≥4;坯料A经退火、表面精处理,得到坯料B;环轧,采用加热炉对坯料B加热,对坯料B的轧制温度为1250‑850℃;总轧制时间为20‑30分钟;轧制速度为800‑1200mm/s,轧制比为1.7‑2.3,得到坯件A。该方法,利用环轧工艺加工此类产品为首例,与传统工艺相比,大大缩短工期,且制备得到的大型核电容器具有表面精度高、尺寸精度高、表面质量好和椭圆度低的优点,提高了产品的合格率,使经济利益大幅增加。技术研发人员:许玉博,李斌斌,张伟,张忠杰,苗洪泊,王杰业,范旭昕,王成武受保护的技术使用者:烟台台海玛努尔核电设备有限公司技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/329052.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表