一种基于深度学习的数控加工路径优化方法

- 国知局

- 2024-11-19 09:45:42

本发明涉及动作识别,尤其涉及一种基于深度学习的数控加工路径优化方法。

背景技术:

1、数控加工技术是现代制造业中不可或缺的重要技术之一,广泛应用于汽车、航空航天、医疗器械等领域。数控加工技术通过计算机控制机床进行精确切割、钻孔、铣削等操作,实现高精度、高效率的加工。然而,随着工业生产的不断发展,数控加工面临着越来越多的复杂任务和高要求,这对加工路径的优化提出了更高的要求。

2、传统的数控加工路径优化方法主要依赖于预设的规则或基于经验的优化算法,例如蚁群算法、遗传算法等。这些方法通常需要人工设定参数和规则,对复杂、多变的加工任务反应不够灵活,难以生成最优的加工路径,从而导致加工时间长、能耗高、刀具磨损严重。此外,这些方法缺乏自适应能力,难以根据不同的加工任务和工件特性进行实时调整和优化,导致加工质量和效率无法得到保障。

3、传统方法在处理复杂、多变的加工任务时效率较低,难以生成最优的加工路径。这是因为传统优化算法通常需要大量的计算资源和时间,尤其在面对高维度、多约束的优化问题时,难以快速收敛到最优解。这不仅增加了加工时间和能耗,还会导致生产效率低下。

4、传统的路径优化方法缺乏自适应能力,难以根据不同的加工任务和工件特性进行实时调整和优化。具体来说,不同的材料类型、硬度、加工要求等都会影响最优路径的生成,但传统方法往往不能灵活地调整优化策略,导致路径规划的鲁棒性和灵活性不足。

5、传统方法通常依赖于有限的经验和规则,未能充分利用数控加工过程中产生的大量数据。这些数据包括加工路径、加工时间、刀具磨损情况、材料特性等,蕴含了丰富的优化信息,但未能被有效利用,从而限制了优化效果的提升。

6、在传统方法中,生成的加工路径往往缺乏充分的仿真验证,导致实际加工中可能出现偏差,影响加工质量和精度。仿真验证是确保路径有效性和可靠性的重要步骤,但由于计算资源和算法限制,传统方法难以进行高效的仿真验证和迭代优化。

7、因此,如何提供一种基于深度学习的数控加工路径优化方法是本领域技术人员亟需解决的问题。

技术实现思路

1、本发明的一个目的在于提出一种基于深度学习的数控加工路径优化方法,本发明能够显著提高加工效率和路径精度,避免了传统方法中因规则设定和经验不足导致的误差。

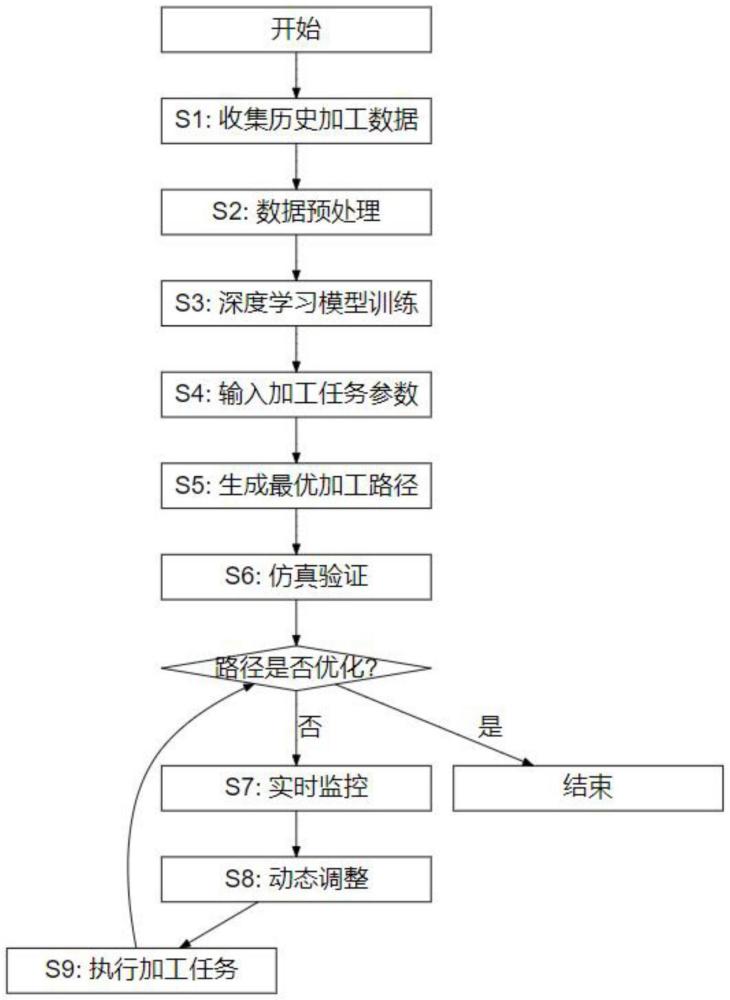

2、根据本发明实施例的一种基于深度学习的数控加工路径优化方法,包括如下步骤:

3、s1、从数控机床的操作中自动收集历史加工数据集;

4、s2、对所述历史加工数据集进行预处理,去除噪声和无效数据,并进行标准化处理;

5、s3、基于预处理后的历史加工数据集,使用深度学习算法训练神经网络模型,使深度学习模型学习和识别不同加工条件下的最优路径模式;

6、s4、根据实际加工任务材料类型和加工要求的输入参数,输入到训练好的深度学习模型中;

7、s5、通过深度学习模型,生成最优的加工路径;

8、s6、对生成的加工路径进行仿真验证,确保路径的有效性和可靠性;

9、s7、在加工过程中实时监控加工状态,收集反馈数据;

10、s8、根据实时监控的反馈数据,动态调整优化深度学习模型,优化后的路径参数实时更新到加工路径中;

11、s9、将优化后的加工路径上传至数控机床并执行加工任务。

12、可选的,所述s1包括以下步骤:

13、s11、从数控机床的操作中自动收集数控加工路径数据,所述数控加工路径数据包括机床移动轨迹、进给速度和加工顺序,记录为p(t),其中,pi(t)表示在时间t时刻的第i条路径数据:

14、

15、其中,xij(t)、yij(t)、zij(t)分别表示第i条路径的第j个位置在三维空间的坐标,vij(t)表示进给速度,sij(t)表示加工顺序;

16、s12、从数控机床的操作中自动收集数控加工时间数据,所述数控加工时间数据包括开始时间、结束时间和加工周期,记录为t(t),其中,ti(t)表示在时间t时刻的第i条时间数据:

17、

18、其中,δstart(t′)和δend(t′)分别表示加工开始和结束的时间点的指示函数,α和β为时间衰减因子;

19、s13、从数控机床的操作中自动收集数控刀具磨损情况数据,所述数控刀具磨损情况数据包括刀具使用时间、刀具磨损程度和更换记录,记录为w(t),其中,wi(t)表示在时间t时刻的第i条刀具磨损数据:

20、

21、其中,ωk表示刀具磨损权重因子,uik(t)表示第i条刀具在时间t时刻的使用状态,τik(t)表示刀具使用时间;

22、s14、从数控机床的操作中自动收集加工的材料特性数据,所述加工的材料特性数据包括材料类型、硬度和表面光洁度,记录为m(t),其中,mi(t)表示在时间t时刻的第i条材料特性数据:

23、

24、其中,μl表示材料特性权重因子,κil(t)表示材料类型,ρil(t)表示材料硬度,σil(t)表示材料表面光洁度;

25、s15、对所述数控加工路径数据p(t)、数控加工时间数据t(t)、数控刀具磨损情况数据w(t)和加工的材料特性数据m(t)进行数据整合,构建历史加工数据集d(t):

26、d(t)={(pi(t),ti(t),wi(t),mi(t))|i=1,2,...,n};

27、其中,n为数据采集的总样本数。

28、可选的,所述s3包括以下步骤:

29、s31、将预处理后的历史加工数据集d(t)分为训练数据集和验证数据集;

30、s32、构建改进深度学习模型,所述改进深度学习模型包括输入层、自适应卷积层、混合lstm-gru层、多头注意力机制层和输出层,改进深度学习模型结构如下:

31、inputlayer→adaptiveconvolutionlayer→hybridlstm-grulayer→multi-headattentionlayer→outputlayer;

32、s33、在输入层中,输入预处理后的数控加工路径数据p(t)、数控加工时间数据t(t)、数控刀具磨损情况数据w(t)和加工的材料特性数据m(t),输入层的输入表示为:

33、x(t)={pi(t),ti(t),wi(t),mi(t)|i=1,2,...,n};

34、s34、在自适应卷积层中,通过自适应卷积操作提取数据的局部特征,自适应卷积层的输出表示为:

35、

36、其中,σ为激活函数,wk(t)为自适应卷积核权重,x(t)为输入数据,k为卷积核大小,b(t)为时间相关的偏置项;

37、s35、将自适应卷积层的输出cadapt(t)输入到混合lstm-gru层中,捕捉时间序列的长短期依赖性,混合lstm-gru层的输出表示为:

38、it=σ(wi·[cadapt(t),ht-1]+bi);

39、ft=σ(wf·[cadapt(t),ht-1]bf);

40、ot=σ(wo·[cadapt(t),ht-1]+bo);

41、

42、rt=σ(wr·[cadapt(t),ht-1]br);

43、zt=σ(wz·[cadapt(t),ht-1]+bz);

44、

45、hmix(t)=[ht,ct];

46、其中,rt为重置门,zt为更新门,it为输入门,ft为遗忘门,ot为输出门,为候选记忆状态,ct为记忆状态;

47、s36、在混合lstm-gru层之后,引入多头注意力机制,对混合层的输出进行加权,计算加权后的输出amulti(t):

48、

49、其中,h为注意力头的数量,为第h个头的注意力得分,其他符号定义与单头注意力相同;

50、s37、将多头注意力机制的输出amulti(t)输入到输出层中,生成最终的最优路径模式预测结果

51、

52、其中,wout为输出层的权重矩阵,bout为输出层的偏置项;

53、s38、定义损失函数l(θ),计算模型预测结果与实际路径数据之间的误差:

54、

55、其中,为模型预测的第i条路径数据,yi(t)为实际的第i条路径数据,θ为模型参数;

56、s39、通过梯度下降算法优化损失函数l(θ),更新模型参数θ,迭代公式表示为:

57、

58、其中,η为学习率,为损失函数关于模型参数的梯度;

59、s310、训练改进深度学习模型,使改进深度学习模型参数θ收敛,得到最终的最优深度学习模型θ*。

60、可选的,所述s4包括以下步骤:

61、s41、根据实际加工任务的材料类型和加工要求,获取输入参数集q(t),所述输入参数集包括材料类型mtype(t)、材料硬度mhard(t)、加工精度pacc(t)和进给速度v(t);

62、s42、将所述输入参数集q(t)与预处理后的历史加工数据集d(t)进行结合,形成完整的输入数据集i(t):

63、i(t)={q(t),d(t)};

64、其中,历史加工数据集d(t)包括数控加工路径数据p(t)、数控加工时间数据t(t)、数控刀具磨损情况数据w(t)和加工的材料特性数据m(t),具体为:

65、d(t)={pi(t),ti(t),wi(t),mi(t)|i=1,2,...,n};

66、s43、将输入数据集i(t)输入到训练好的最优深度学习模型θ*中,输入层的输入表示为:

67、x(t)={ii(t)|i=1,2,...,n};

68、其中,输入数据ii(t)包括对应时间t时刻的所有参数:

69、ii(t)={mtype,i(t),mhard,i(t),pacc,i(t),vi(t),pi(t),ti(t),wi(t),mi(t)};

70、s44、在最优深度学习模型θ*中,通过自适应卷积层、混合lstm-gru层、多头注意力机制层依次处理输入数据集i(t),生成中间特征表示f(t),其表示为:

71、f(t)=amulti(t);

72、其中,中间特征表示f(t)通过以下步骤生成:

73、

74、其中,自适应卷积层的输出cadapt(t)表示通过自适应卷积操作提取数据的局部特征,σ为激活函数,wk(t)为自适应卷积核权重,x(t)为输入数据,k为卷积核大小,b(t)为时间相关的偏置项;

75、{ht,ct}=hybridlstm-gru(cadapt(t));

76、混合lstm-gru层的输出ht和ct表示捕捉时间序列的长短期依赖性;

77、s45、将中间特征表示f(t)输入到输出层中,生成最终的最优路径模式预测结果;

78、s46、通过s41-s45步骤得到最优加工路径的预测结果,作为实际加工任务的路径优化方案。

79、可选的,所述最优的加工路径根据最优路径模式预测结果生成,最优的加工路径popt(t)表示为:

80、

81、可选的,所述s6包括以下步骤:

82、s61、将生成的最优加工路径popt(t)输入到数控加工仿真系统中,仿真系统的输入表示为:

83、pinput(t)=popt(t);

84、s62、在仿真系统中,模拟加工路径popt(t)的执行过程,记录仿真结果数据r(t),所述仿真结果数据包括路径精度epath(t)、加工时间tsim(t)和刀具磨损情况wsim(t),其中:

85、路径精度epath(t)表示为:

86、

87、其中,psim,i(t)为仿真系统中第i条路径的实际执行轨迹,li为第i条路径的长度;

88、加工时间tsim(t)表示为:

89、

90、其中,vsim,i(t)为仿真系统中第i条路径的进给速度;

91、刀具磨损情况wsim(t)表示为:

92、

93、其中,λi为刀具磨损系数,fsim,i(t)为切削力;

94、s63、计算仿真结果数据r(t)与实际加工要求之间的偏差,偏差表示为:

95、路径精度偏差δe(t)表示为:

96、δe(t)=epath(t)-ereq(t);

97、其中,ereq(t)为实际加工要求的路径精度;

98、加工时间偏差δt(t)表示为:

99、δt(t)=tsim(t)-treq(t);

100、其中,treq(t)为实际加工要求的加工时间;

101、刀具磨损情况偏差δw(t)表示为:

102、δw(t)=wsim(t)-wreq(t);

103、其中,wreg(t)为实际加工要求的刀具磨损情况;

104、s64、根据路径精度偏差δe(t)、加工时间偏差δt(t)和刀具磨损情况偏差δw(t)对生成的最优加工路径popt-new(t)进行调整和优化:

105、

106、其中,η为学习率,α和β为权重因子;

107、s65、通过迭代仿真验证和优化,最终确定满足加工要求的最优加工路径popt-final(t):

108、

109、其中,表示第k次迭代的优化结果;

110、s66、确保最终确定的最优加工路径popt-final(t)满足所有加工要求,包括路径精度、加工时间和刀具磨损情况,最终优化公式表示为:

111、popt-final(t)=argminp(δe(t)+αδt(t)+βδw(t))。

112、本发明的有益效果是:

113、(1)本发明方法通过改进深度学习模型自动生成最优的加工路径,能够显著提高加工效率和路径精度,避免了传统方法中因规则设定和经验不足导致的误差。与传统方法相比,深度学习模型在处理复杂、多变的加工任务时更为高效,能够快速生成最优路径,减少加工时间,提升加工效率。

114、(2)本发明方法通过优化加工路径,有效降低了加工过程中能耗和刀具磨损情况,通过生成的最优加工路径,实现了加工路径的最优规划,避免了不必要的路径重复和过长的加工时间。

115、(3)本发明方法具备自适应优化能力,能够根据不同的加工任务和工件特性进行实时调整和优化,通过获取实际加工任务的输入参数集,深度学习模型能够自适应不同的加工任务,实现个性化和智能化的路径优化,在面对不同材料类型、硬度和加工要求时,能够灵活调整优化策略,确保加工路径的最佳效果。

本文地址:https://www.jishuxx.com/zhuanli/20241118/330108.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。