大跨度钢结构屋盖及模块化吊装方法与流程

- 国知局

- 2024-11-19 09:55:00

本发明涉及钢结构施工,具体讲是一种大跨度钢结构立体库的钢结构屋盖及整体模块化吊装该屋盖的方法。

背景技术:

1、目前,跨度超过36米的大跨度钢结构立体库在展馆、场馆、礼堂、仓库、厂房等大型建筑物中应用越来越广泛。该立体库包括竖向的立柱及支承在立柱上的钢结构屋盖,该立柱可以是型钢立柱,也可以是混凝土立柱等,钢结构屋盖包括多榀沿纵向延伸的型钢桁架,每两榀相邻的型钢桁架之间焊接有多道横向及斜向钢管;各榀型钢桁架的上弦钢管垂直焊接有多道横向的檩条;屋盖的屋面板为纵向,由气钉固定在各道檩条上,屋面板包括彩钢板和透光的阳光板,彩钢板和阳光板在屋面间隔布设。

2、上述现有技术的钢结构屋盖吊装施工的过程大致为,先在现场竖立好立柱;然后在场地地面上拼接出屋盖的钢架;并在部分立柱顶部安装好卷扬机,然后将钢结构屋盖的钢架吊装到达立柱顶部,再由工人高空作业,在屋盖边缘拼接固定出外凸于屋盖的钢结构外延支座,并使外延支座落位支承在立柱上;然后进行屋面板的安装,即工人爬上屋盖用气枪枪钉将彩钢板、阳光板等固定在屋盖檩条上;再安装照明系统、消防系统等附属结构,即工人在屋面喷淋防火涂料,安装导线及灯具,安装水管及喷淋器等。

3、上述现有技术的钢结构屋盖在施工中存在缺陷。因为屋盖钢架体积、重量、跨度均很大,为确保安全,只能吊装屋盖的裸钢架,而屋面板、照明系统、消防系统等都只能是吊装结束后再高空作业,因此,后续高空作业的工作量很大,需要耗费更多工时,也面临更大的高空作业风险;而且,为顺利吊装,每榀型钢桁架的纵向尺寸必然短于两侧立柱的间距,因此吊装后需要在型钢桁架端部加焊外凸于屋盖的钢结构外延支座,该外延支座需要工人在高空将各根钢撑杆与球节逐根焊接而成,这样会进一步增大高空作业工作量,使工效更低、工期更长。

技术实现思路

1、本发明要解决的一个技术问题是,提供一种能明显降低高空作业工作量,且吊装过程安全稳定的大跨度钢结构屋盖。

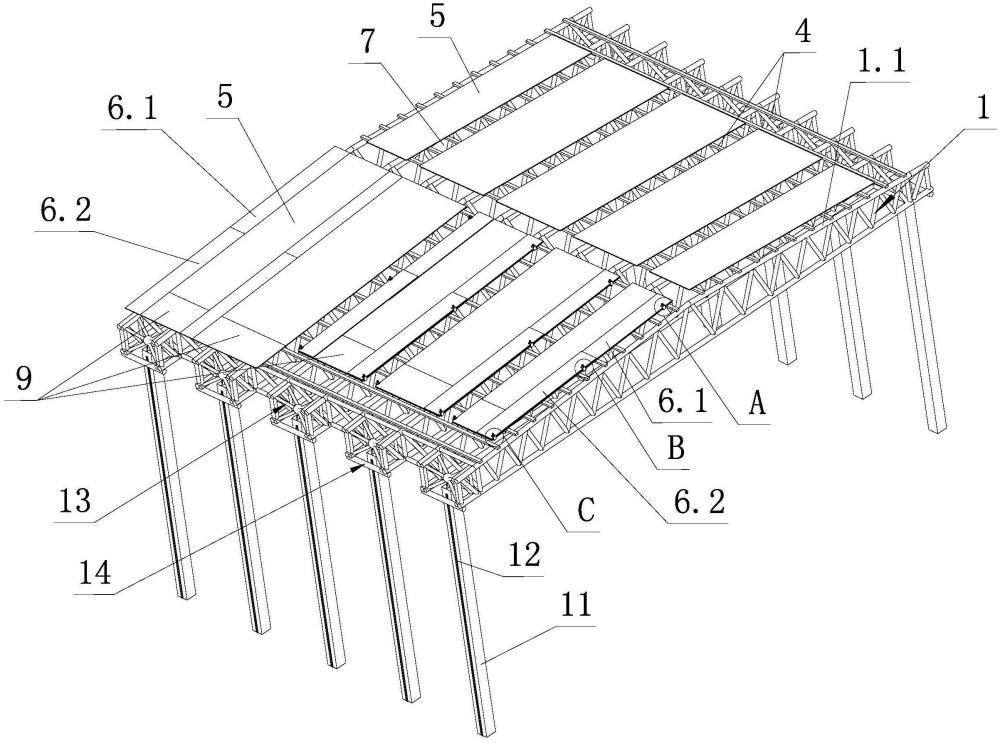

2、本发明的一个技术解决方案是,提供一种大跨度钢结构屋盖,它包括多榀沿纵向延伸的型钢桁架,每两榀相邻的型钢桁架之间焊接有多道横向钢管及斜向钢管;各榀型钢桁架的上弦钢管垂直焊接有多道横向的檩条;屋盖的屋面板为纵向,屋面板包括彩钢板和透光的阳光板;占据屋面大部分面积的彩钢板由气钉固定在各道檩条上,每两块相邻采光板的间隙形成一条透光带,每条透光带设有一一对应的阳光板,每根阳光板搁置在相邻彩钢板的侧边且阳光板由c形扣与所搁置的彩钢板可拆式卡接。

3、本发明要解决的另一个技术问题是,提供一种能明显降低高空作业工作量,且吊装过程安全稳定的对大跨度钢结构屋盖进行模块化吊装的方法。

4、本发明的另一个技术解决方案是,提供一种对大跨度钢结构屋盖进行模块化吊装的方法,其步骤包括:

5、工人在地面将横向钢管、斜向钢管及型钢桁架拼接成屋盖裸钢架,并在型钢桁架上固定檩条;

6、工人在地面用气钉将彩钢板固定在檩条上,并在相邻彩钢板之间预留出透光带;再喷涂防火涂料并安装导线、灯具、水管、喷淋器等附件设施;然后将各块采光板临时搁置并卡接在对应彩钢板的侧边;这样,屋盖的裸钢架、彩钢板、附件设施整合成模块化的整体;

7、在部分立柱顶部装好卷扬机,并将卷扬机牵引绳与屋盖裸钢架连接;再将模块化的屋盖整体起吊至立柱顶部;然后在屋盖边缘装配外延支座并使其落位在立柱上;

8、吊装并落位后,工人爬上屋盖,拆下临时卡接的阳光板,并用气钉将阳光板与透光带区域的檩条固定。

9、采用以上结构的大跨度钢结构屋盖及模块化吊装的方法与现有技术相比,具有以下优点。

10、首先,工人在地面上将全部彩钢板钉紧在檩条上,从而完成了屋面大部分区域的屋面板安装,这样,首先就减少了在高空用气钉固定彩钢板的这部分高空作业工作量;而且,由于大部分屋面区域已经覆盖了彩钢板,有了操作和安置空间,因此工人在地面上就能提前进行防火涂料喷淋、导线及灯具安装、水管及喷淋器安装等工作,因此进一步减少了吊装后安装照明系统和消防系统的这部分高空作业量;省时省力,缩短工期,也降低了高空作业的风险;况且,更可贵的是,该屋盖在吊装前仍然留出了小部分区域,刻意不在地面安装阳光板而是留到吊装后在高空去钉装,以形成镂空的透光带,这样,能有效降低吊装过程中受到的风阻,使吊装过程更加平顺稳定;再者,吊装时阳光板虽然没与檩条固定,但也提前卡接在彩钢板上并随着屋盖一体吊装,所以后期安装阳光板时无需再从地面吊运,而是直接拆掉与彩钢板卡接,横移后就能很方便的钉紧装配。

11、作为结构特征的优选,每榀型钢桁架端部焊接有外凸于屋盖边缘的型钢侧框架,每两个相邻型钢侧框架为一组,同组两个型钢侧框架与同一根钢底梁焊接成一个u形导向架;支承该屋盖的立柱与u形导向架一一对应,每根立柱套合在对应u形导向架内;每个u形导向架的钢底梁内侧可转动安装有弹性滚轮,每根立柱外侧设有竖向轨道,每个u形导向架的弹性滚轮与对应立柱的轨道滑动配合;每根立柱顶部设有一个预制的整体式外延支座,该外延支座的两个矩形边框分别与对应u形导向架的两个型钢侧框架焊接。

12、相应的方法特征的优选为,吊装前,工人在地面焊接外凸于屋盖边缘的u形导向架且使u形导向架套住对应立柱;并在u形导向架钢底梁安装好弹性滚轮且使该滚轮滑动配合在对应立柱的轨道内;吊装时,u形导向架均衡稳定地扶持住对应立柱,对吊装中的屋盖提供持续稳定有力的导向;屋盖吊装到预定高度并装配外延支架时,将预制好的外延支座整体起吊至立柱顶端,再将外延支座横向推移至对应的u形导向架内并使外延支座落位在对应立柱顶端;然后由工人乘升降车,将外延支座的两个矩形边框与对应u形导向架的两个型钢侧框架焊接。

13、上述优选的结构和方法的优点如下。

14、首先,工人能在地面焊接型钢侧框架和钢底梁以形成u形导向架,地面焊接操作方便、对位精准,使u形导向架精准套住对应立柱,并经滚轮与立柱外侧的轨道滑动配合,以便吊装时多方位更均衡更稳定的扶持住对应立柱,对屋盖提供持续稳定有力的导向,进一步增强吊装过程的平顺度、稳定性和安全性;而且,外延支架选择预制的整体式结构,便于整体吊装,并顺着u形导向架两个型钢侧框架的开口快速横推入u形导向架内,并与两个型钢侧框架快速焊接固定,相比过去在屋盖边缘逐根焊接撑杆拼装外延支座的过程,本技术的整体吊运、横推、焊接落位外延支架的过程预制率提高,操作更便捷,更进一步减少了高空作业的工作量,且使得屋盖与立柱的支承落位更牢固稳定。

15、还需强调,本技术的核心优点是,提前将大部分屋面板、防火涂料、照明系统、消防系统等整合在屋盖上,形成完整的模块化屋盖,并对其整体吊装,从而明显降低后期的高空作业量。但整合后的模块式屋盖,各种零部件、附件多,吨位特别大,裸钢架本身的尺寸和跨度也大,正常思路是不会也不敢将其整体吊装的;但本技术的各个特征相互结合,互相促进,如u形套合导向使吊装平稳,而滚轮正好装配在u形导向架的底梁上并向内与立柱外侧的导轨配合能增大吊装稳定性,并结合镂空的透光带降低了吊装风阻,多个特征相互增益,共同作用下,才实现大吨位模块化整体吊装的构想,从而共同实现明显降低后期高空作业量的整体效果。且u形导向架,除了吊装时的导向功能,在吊装后还为整体式的外延托架提供了支托和安装的空间,使屋盖快速方便牢固地支托落位,也更进一步降低高空作业量。

16、c形扣结构优选为,它包括c形板、螺帽和螺栓,c形板下板与所夹持的彩钢板抵靠,螺帽焊接在c形板上板,螺栓与螺帽旋合且螺栓杆部穿过上板过孔并与所夹持的阳光板抵紧;该结构拆装均非常方便,只需要旋紧或旋松螺栓,就能完成彩钢板与阳光板的拆装。

17、作为优选,每块彩钢板下端与型钢桁架的端部预留有用于对接外延支座的操作间隙,每块彩钢板下端设有用于遮盖操作间隙的端钢板,每块端钢板也由c形扣可拆式卡接在对应彩钢板的下端;每块阳光板分上下两节,上下两节阳光板的长度和等于彩钢板与对应端钢板的长度和;每块彩钢板设有上中下三道c形扣,彩钢板上端与对应上节阳光板上端由上c形扣卡接,彩钢板中段与上节阳光板下端和下节阳光板上端三者重叠且该重叠部由中c形扣卡接,彩钢板下端、下节阳光板下端及对应端钢板三者重叠且该重叠部由下c形扣卡接;上述结构优点如下,首先,镂空出了各个型钢桁架端部的操作空间,以便工人乘坐升降车在屋盖边缘横推并焊接外延支座,使外延支座顺利落位;且支座落位后,又能方便地用端钢板遮盖住彩钢板下端的镂空区域,以补齐屋面;该端钢板同样经c形扣卡接在彩钢板下端,拆装方便,且端钢板也是随屋盖整体吊装,无需后续单独吊装;再者,将每块阳光板分为上下两节,并将其部分重叠,这样,既便于整体吊运时将两节阳光板相互重叠并临时卡接在对应彩钢板侧部,同样保障型钢桁架端部的操作空间,而外延支座对接并落位后,又能迅速拆开两节阳光板并使得下节阳光板下端刚好遮盖住透光带下端的镂空区域;况且,工人高空作业钉紧各阳光板和端钢板的过程操作更方便,只需要略微移动,就能使得各板到达预定位置,如将上节阳光板侧移、将下节阳光板侧移并下移,将端钢板下移,即可到达钉装位置;使后期屋顶作业不需要大范围移动,更便捷、更省力,更方便。

本文地址:https://www.jishuxx.com/zhuanli/20241118/330647.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。