连续铸造用的浸渍喷嘴及钢的连续铸造方法与流程

- 国知局

- 2024-11-21 11:54:08

本发明涉及在对钢水进行连续铸造时将钢水向铸模内注入的浸渍喷嘴及使用了该浸渍喷嘴的钢的连续铸造方法。详细而言,涉及能够抑制向浸渍喷嘴内吹入的非活性气体气泡向凝固壳的捕捉及保护渣(moldpowder)向凝固壳的卷入的双方的、连续铸造用的浸渍喷嘴及钢的连续铸造方法。

背景技术:

1、作为判定由连续铸造机制造的钢铸坯的品质的基准,可举出以下2个。第1个是向在浸渍喷嘴内流下的钢水中吹入的氩气等非活性气体气泡向铸坯的捕捉量少。第2个是向弯月面(铸模内钢水液面)添加的保护渣向铸坯的捕捉量少。由铸坯捕捉到的非活性气体气泡及保护渣会成为钢产品的表面缺陷,因此将其减少是重要的。

2、在利用连续铸造机来铸造板坯铸坯的情况下,一般使用的浸渍喷嘴是具有与左右的铸模短边相对的喷出孔的浸渍喷嘴。因此,从浸渍喷嘴的喷出孔喷出的钢水的喷出流与铸模短边侧的凝固壳(铸坯短边凝固壳)碰撞,在碰撞后向上下分支。分支后的流的一方成为去往铸模下方的流(以下,记为“分支下降流”),另一方成为去往上部的弯月面的流(以下,记为“分支上升流”)。

3、其中,去往弯月面的分支上升流形成沿着板坯铸坯的短边凝固壳的上升流(以下,记为“短边侧上升流”)。并且,该短边侧上升流对弯月面处的钢水流速造成大的影响。也就是说,分支上升流越快则短边侧上升流越快,伴随于短边侧上升流的流速增加,弯月面处的钢水流速变快。作为其结果,会使存在于弯月面上的保护渣向凝固壳的卷入频度增大。也就是说,为了减少保护渣性的缺陷,如何将铸坯短边凝固壳碰撞后的分支上升流减速成为课题。

4、另一方面,去往铸模下方的分支下降流形成沿着板坯铸坯的短边凝固壳的下降流(以下,记为“短边侧下降流”)。并且,该短边侧下降流到达至未凝固层的深处。在该情况下,分支下降流越快则短边侧下降流越快,短边侧下降流向未凝固层的侵入深度增大。

5、为了防止浸渍喷嘴内壁处的氧化铝附着而向在浸渍喷嘴内流下的钢水中吹入的氩气等非活性气体成为气泡而从浸渍喷嘴的喷出孔向铸模内钢水排出。排出到铸模内钢水的非活性气体气泡的一部分与分支下降流一起向铸模下方侵入。分支下降流越快则短边侧下降流越快,作为结果,非活性气体气泡向未凝固层内部的侵入深度变深,非活性气体气泡向铸坯的捕捉量增大。也就是说,为了减少非活性气体气泡向铸坯的捕捉量,如何将铸坯短边凝固壳碰撞后的分支下降流减速成为课题。

6、对于这些课题,提出了一些对策,作为其中之一,提出了使用在浸渍喷嘴的向钢水浸渍的浸渍部的左右的上下具有多个喷出孔的浸渍喷嘴来连续铸造的技术。

7、例如,在专利文献1中,公开了以下的连续铸造用浸渍喷嘴:在浸渍喷嘴的向钢水浸渍的浸渍部具有以使设置于下侧的喷出孔的开口部面积比设置于上侧的喷出孔的开口部面积小的方式形成的上下多个喷出孔,且浸渍喷嘴内部的钢水流路的内径在设置有喷出孔的范围中比未设置喷出孔的上部小。

8、根据专利文献1,认为:能够使来自喷出孔的喷出流成为缓慢且均匀的流,由此,能够减弱短边侧下降流,能够使非活性气体气泡、非金属夹杂物向铸坯的捕捉量减少。

9、在专利文献2中,公开了以下的连续铸造用浸渍喷嘴:在浸渍喷嘴的向钢水浸渍的浸渍部具有左列上段、左列下段、右列上段、右列下段这4个喷出孔,且喷出孔以如下方式形成,即,下段的喷出孔的开口部面积比上段的喷出孔的开口部面积小,且下段的喷出孔的开口部面积相对于上段及下段的喷出孔的开口部面积的合计的比为0.2以上且0.4以下,下段的喷出孔的喷出角度以上段的喷出孔的喷出角度为基准而朝下10°以上。

10、根据专利文献2,认为:能够充分地控制铸坯短边凝固壳侧的内壁附近的钢水流速,由此,能够抑制非活性气体气泡、非金属夹杂物经由短边侧下降流而向铸坯的深部侵入,得到内部缺陷少的铸坯。

11、在专利文献3中,公开了以下的浸渍喷嘴:在向铸模内的钢水浸渍的部位具有相对于浸渍喷嘴的轴心左右对称的两对以上的喷出孔,在具有铅垂方向上下的位置关系的2个喷出孔中,位于下侧的喷出孔的开口部面积等于或大于位于上侧的喷出孔的开口部面积,各喷出孔的喷出角度将相对于水平朝上15°作为朝上的限度,且将相对于水平朝下50°作为朝下的限度,在具有铅垂方向上下的位置关系的2个喷出孔中,位于下侧的喷出孔的喷出角度与位于上侧的喷出孔的喷出角度相比朝下角度大,且位于下侧的喷出孔的喷出角度与位于上侧的喷出孔的喷出角度之差为20°以上且55°以下。

12、现有技术文献

13、专利文献

14、专利文献1:日本特开2006-198655号公报

15、专利文献2:国际公开第2010/109887号

16、专利文献3:日本特开2019-63851号公报

技术实现思路

1、发明所要解决的课题

2、然而,在上述以往技术中存在以下的问题。

3、专利文献1所记载的技术将喷出孔的喷出角度的适宜范围设定为朝上10°至朝下45°的范围。但是,在专利文献1的实施例中,设置于下侧的喷出孔的喷出角度和设置于上侧的喷出孔的喷出角度相同。也就是说,未对设置于下侧的喷出孔的喷出角度和设置于上侧的喷出孔的喷出角度设置差。因此,从上下的喷出孔喷出的喷出流彼此会汇合,不容易得到理想的喷出流的衰减效果。

4、在专利文献2所记载的技术中,下段的喷出孔的开口部面积比上段的喷出孔的开口部面积小,另外,下段的喷出孔的喷出角度与上段的喷出孔的喷出角度之差小,因此弯月面处的钢水流速快,发生保护渣的卷入的危险性高。

5、在专利文献3所记载的技术中,虽然记载了喷出孔的角度,但没有与浸渍喷嘴的直主干部内截面积与喷出孔的面积之间的关系相关的具体的记载,详细的条件不清楚,难以认为实际可得到改善效果。

6、本发明鉴于上述情形而完成,其目的在于提供在钢的连续铸造中将钢水向连续铸造用铸模注入时使铸坯品质提高的连续铸造用的浸渍喷嘴。也就是说,稳定地抑制吹入到在浸渍喷嘴内流下的钢水中的氩气等非活性气体气泡向铸坯的捕捉、且稳定地抑制添加到弯月面的保护渣向铸坯的捕捉。另外,提出使用了该浸渍喷嘴的钢的连续铸造方法。

7、用于解决课题的手段

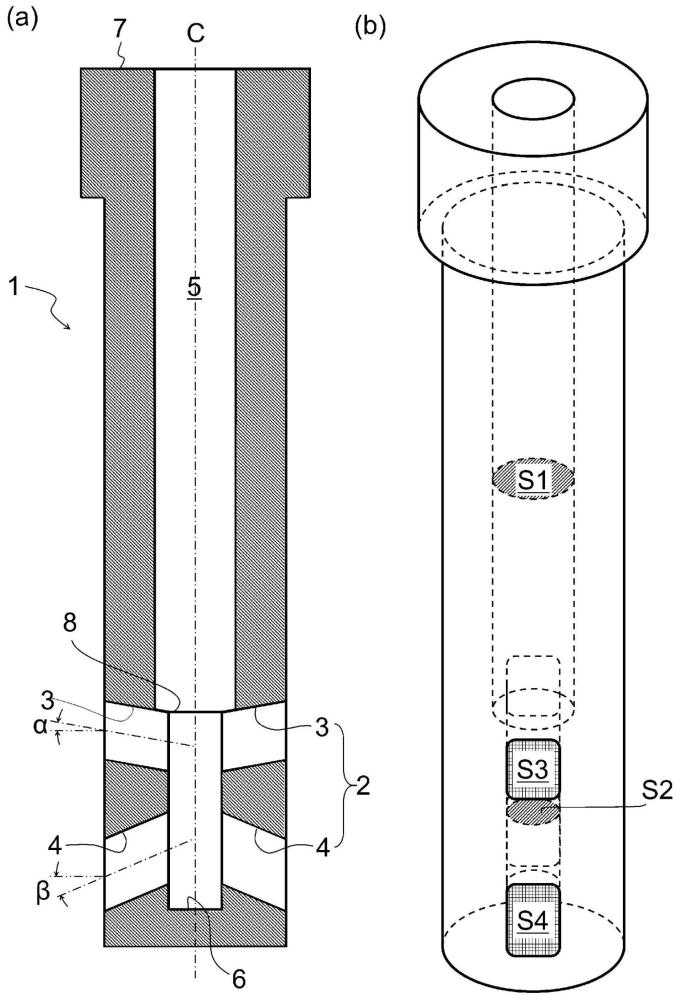

8、用于解决上述课题的本发明涉及的连续铸造用的浸渍喷嘴是向连续铸造用铸模内注入钢水的有底筒状的连续铸造用的浸渍喷嘴,其特征在于,在向所述连续铸造用铸模内的钢水浸渍的部位具有相对于所述浸渍喷嘴的轴心轴对称的两对以上的喷出孔,所述浸渍喷嘴的直主干部内钢水流路在从上侧喷出孔的上端到所述浸渍喷嘴的底部为止的范围中成为与其他的部位相同的内径或者缩径,将上侧喷出孔的单侧开口部面积设为s3,将下侧喷出孔的单侧开口部面积设为s4,从所述浸渍喷嘴的上端到所述上侧喷出孔的上端为止的范围的直主干部内截面积(s1)相对于所述喷出孔的单侧合计开口部面积(s3+s4)的比处于0.30~0.50的范围,从所述上侧喷出孔的上端到所述浸渍喷嘴的底部为止的范围的直主干部内截面积(s2)相对于所述喷出孔的单侧合计开口部面积(s3+s4)的比处于0.10~0.40的范围,所述浸渍喷嘴直主干部内截面积(s1、s2)和喷出孔的单侧开口面积(s3、s4)满足0.20≤(s2/s4)≤(s1/s3)≤1.0的关系,各喷出孔的喷出角度在以水平面为基准将朝上设为正时处于+20°~-50°的范围,铅垂方向下侧的喷出孔的喷出角度以铅垂方向上侧的喷出孔的喷出角度为基准在20°~55°的范围内朝向铅垂方向下方。

9、需要说明的是,在本发明涉及的连续铸造用的浸渍喷嘴中,以下的手段能够成为更优选的解决手段:处于铅垂方向上下的位置关系的2个所述喷出孔在水平面内朝向不同的方向,至少1对所述喷出孔朝向与所述铸模的长边面平行的方向。

10、另外,本发明涉及的钢的连续铸造方法的特征在于,使用上述浸渍喷嘴,一边向连续铸造用铸模内钢水表面添加保护渣且向在所述浸渍喷嘴的钢水流路中流下的钢水中吹入非活性气体,一边经由所述浸渍喷嘴而将中间包内的钢水向所述铸模内注入。

11、需要说明的是,在本发明涉及的钢的连续铸造方法中,以下的(a)、(b)等能够成为更优选的解决手段。

12、(a)一边从设置于所述连续铸造用铸模的背面的直流磁场发生装置在所述浸渍喷嘴的铅垂方向最上部的喷出孔的上侧及铅垂方向最下部的喷出孔的下侧向铸模内的钢水施加直流静磁场,一边经由所述浸渍喷嘴而将中间包内的钢水向所述铸模内注入,

13、(b)一边从设置于所述连续铸造用铸模的背面的交流磁场发生装置向所述铸模内的钢水施加交流移动磁场,一边经由所述浸渍喷嘴而将中间包内的钢水向所述铸模内注入。

14、发明效果

15、通过使用本发明涉及的浸渍喷嘴,可恰当地确保从浸渍喷嘴的上下的喷出孔喷出的钢水的喷出流量,且从上下的喷出孔喷出的喷出流彼此不汇合地与铸坯短边凝固壳碰撞。由此,来自位于上侧的喷出孔的喷出流的铸坯短边凝固壳碰撞后的分支下降流和来自位于下侧的喷出孔的喷出流的铸坯短边凝固壳碰撞后的分支上升流碰撞,各自的流速衰减。其结果,在对非活性气体气泡向铸坯的捕捉有影响的短边侧下降流中,从铅垂方向最下侧的喷出孔喷出的喷出流的铸坯短边凝固壳碰撞后的分支下降流成为主体。另一方面,在对左右保护渣的卷入的弯月面处的钢水流速有影响的短边侧上升流中,从最上侧的喷出孔喷出的喷出流的铸坯短边凝固壳碰撞后的分支上升流成为主体。由此,能够使短边侧上升流及短边侧下降流的双方减速,实现稳定地抑制保护渣的卷入及非活性气体气泡向铸坯的捕捉的双方。因此,在钢的连续铸造中使用本发明涉及的浸渍喷嘴而将钢水向连续铸造用铸模注入时,能够使铸坯品质提高。

本文地址:https://www.jishuxx.com/zhuanli/20241120/333294.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。