一种硅掺杂类金刚石复合润滑涂层及其制备方法与应用

- 国知局

- 2024-11-25 15:00:39

本发明涉及耐磨涂层,具体而言,涉及一种硅掺杂类金刚石复合润滑涂层及其制备方法与应用。

背景技术:

1、许多场合下,材料表面容易受到划伤、磨损及冲蚀等各种损伤,因此有必要在其表面制备相应的保护涂层。其中,类金刚石(dlc)涂层作为保护涂层因其低摩擦系数、高硬度、高耐磨及化学惰性等被广泛用于机械、电子、医学等领域。然而,传统dlc涂层存在韧性差和内应力大导致的涂层易剥落等问题,尤其是在柔性基底上应用时容易导致断裂。

2、因此,制备同时具有高硬度、高韧性、高耐磨及抗裂性能的高性能dlc润滑涂层具有重要的意义。

3、鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种硅掺杂类金刚石复合润滑涂层及其制备方法与应用。

2、本发明可这样实现:

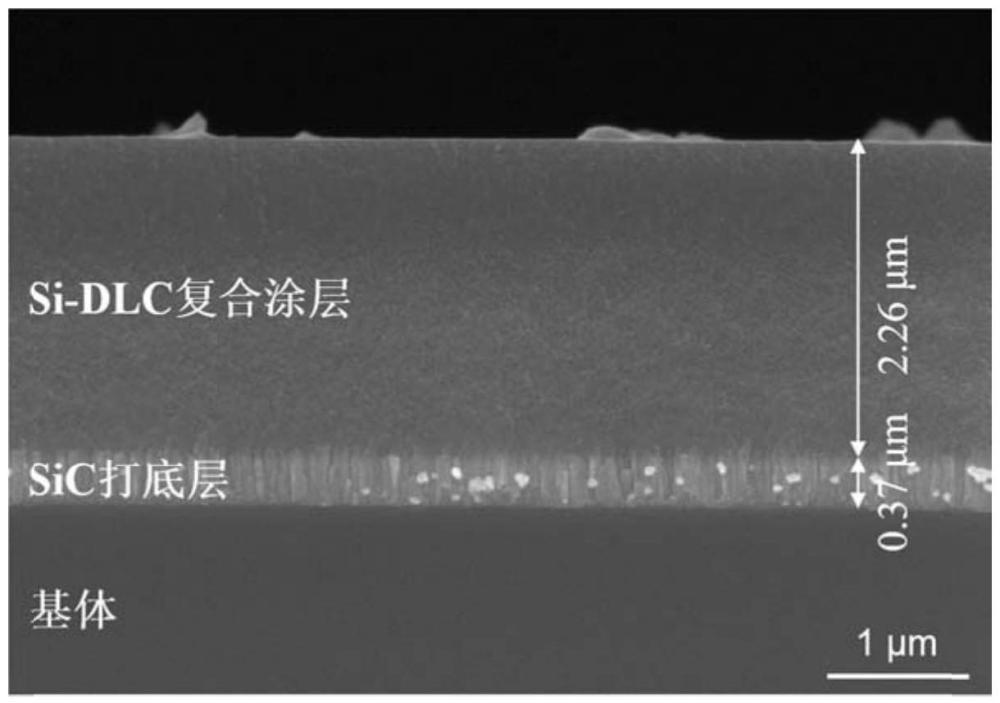

3、第一方面,本发明提供一种硅掺杂类金刚石复合润滑涂层,该硅掺杂类金刚石复合润滑涂层包括用于在基底表面依次设置的sic打底层和si-dlc功能层;

4、其中,sic打底层具有柱状结构,sic打底层的厚度为0.3μm~0.4μm;si-dlc功能层具有致密的无特征结构,si-dlc功能层的厚度为2.0μm~5.0μm。

5、在可选的实施方式中,sic打底层中,si的质量百分数为25%~35%,c的质量百分数为65%~75%。

6、在可选的实施方式中,si-dlc功能层中,si的质量百分数为2%~8%,dlc的质量百分数为92%~98%。

7、在可选的实施方式中,硅掺杂类金刚石复合润滑涂层具有以下特征中的至少一种:

8、特征1:硅掺杂类金刚石复合润滑涂层的硬度为h,h范围为18gpa~25gpa;优选地,h为18.0gpa~24.6gpa;

9、特征2:硅掺杂类金刚石复合润滑涂层的等效弹性模量为e*,h/e*≥0.1;优选地,h/e*为0.102~0.106;

10、特征3:硅掺杂类金刚石复合润滑涂层的弹性恢复系数为we,we≥60%;优选地,we为76.5%~82.2%;

11、特征4:硅掺杂类金刚石复合润滑涂层整体呈压应力;优选地,sic打底层呈拉应力状态,si-dlc功能层呈压应力状态;

12、特征5:硅掺杂类金刚石复合润滑涂层的微观结构致密;

13、特征6:硅掺杂类金刚石复合润滑涂层在25℃大气环境下的摩擦系数为0.07~0.08;优选地,摩擦系数为0.072~0.079;

14、特征7:硅掺杂类金刚石复合润滑涂层在450℃大气环境下的摩擦系数为0.040~0.065;优选地,摩擦系数为0.040~0.063;

15、特征8:硅掺杂类金刚石复合润滑涂层在25℃大气环境下的磨损率不超过10-7m3/n·m;

16、特征9:硅掺杂类金刚石复合润滑涂层在450℃大气环境下的磨损率不超过10-6m3/n·m;

17、特征10:硅掺杂类金刚石复合润滑涂层在摩擦过程中,在摩擦副处原位形成完整的非晶碳转移膜。

18、第二方面,本发明提供一种如前述实施方式任一项的硅掺杂类金刚石复合润滑涂层的制备方法,包括以下步骤:于基底表面依次设置sic打底层和si-dlc功能层。

19、在可选的实施方式中,采用直流磁控溅射的方法制备sic打底层;

20、sic打底层的制备条件包括:设备腔室内的真空度优于1.0×10-3pa,设备内通入50sccm~80sccm的氩气,维持气压为0.2pa~0.3pa;基体偏压为-50v~-100v,偏压占空比为50%~60%;靶电流为1.0a~2.0a,沉积时间为20min~30min。

21、在可选的实施方式中,靶材为石墨-硅复合靶,其中,si含量占比为35wt%~45wt%。

22、在可选的实施方式中,采用阳极离子源辅助的高功率脉冲磁控溅射技术制备si-dlc功能层;

23、si-dlc功能层的制备条件包括:氩气的通入量为50sccm~80sccm,气压为0.2pa~0.3pa;基体偏压为-50v~-100v,偏压占空比为50%~60%;采用c-si复合靶,si含量占比为5wt%~10wt%,hipims脉冲功率为5.0kw~8.0kw,占空比为1.0%~5.0%;阳极层离子源对溅射气体进行辅助离化对应的阳极层离子源功率为0.50kw~0.75kw,占空比为50%~60%;沉积时间为6h~10h。

24、在可选的实施方式中,制备sic打底层之前,还包括对基底进行前处理。

25、在可选的实施方式中,前处理包括将基体进行打磨、抛光,然后进行超声清洗,再将所得的基体置于真空腔室的转架上,利用阳极层离子源进行等离子体辉光清洗。

26、在可选的实施方式中,超声清洗时间为40min~50min。

27、在可选的实施方式中,等离子体辉光清洗包括:将基体放入真空腔室,抽真空优于1.0×10-3pa,然后通入100sccm~150sccm氩气,调节气压为0.36pa~0.52pa;同时调节基体偏压为-1000v~-1200v,偏压占空比为50%~60%;接着开启阳极层离子源,阳极层离子源功率为0.8kw~1.0kw,占空比为50%~60%,等离子体辉光清洗时间为30min~40min。

28、第三方面,本发明提供一种如前述实施方式任一项的硅掺杂类金刚石复合润滑涂层的应用,例如可以将硅掺杂类金刚石复合润滑涂层用于设置于机械、电子、或医学领域的硬质基底或柔性基底上。

29、在可选的实施方式中,硬质基底包括不锈钢或硬质合金。

30、在可选的实施方式中,柔性基底包括聚合物、金属箔片、柔性薄玻璃或纺织品。

31、本发明的有益效果包括:

32、本发明通过在基底表面设置具有特定厚度和结构的sic打底层和si-dlc功能层以获得硅掺杂类金刚石复合润滑涂层,能够使该硅掺杂类金刚石复合润滑涂层同时具有低摩擦、高硬度、高韧性、高耐磨以及抗开裂性能。该硅掺杂类金刚石复合润滑涂层的制备方法简单,易操作,具有沉积温度低、成膜均匀、重复性好以及实用性广等特点。所得的涂层既可用于硬质基底,也可用于柔性基底,极大拓宽了类金刚石薄膜的应用范围。

技术特征:1.一种硅掺杂类金刚石复合润滑涂层,其特征在于,所述硅掺杂类金刚石复合润滑涂层包括用于在基底表面依次设置的sic打底层和si-dlc功能层;

2.根据权利要求1所述的硅掺杂类金刚石复合润滑涂层,其特征在于,所述sic打底层中,si的质量百分数为25%~35%,c的质量百分数为65%~75%。

3.根据权利要求1所述的硅掺杂类金刚石复合润滑涂层,其特征在于,所述si-dlc功能层中,si的质量百分数为2%~8%,dlc的质量百分数为92%~98%。

4.根据权利要求1~3任一项所述的硅掺杂类金刚石复合润滑涂层,其特征在于,所述硅掺杂类金刚石复合润滑涂层具有以下特征中的至少一种:

5.一种如权利要求1~4任一项所述的硅掺杂类金刚石复合润滑涂层的制备方法,其特征在于,包括以下步骤:于基底表面依次设置所述sic打底层和所述si-dlc功能层。

6.根据权利要求5所述的制备方法,其特征在于,采用直流磁控溅射的方法制备所述sic打底层;

7.根据权利要求5所述的制备方法,其特征在于,采用阳极离子源辅助的高功率脉冲磁控溅射技术制备所述si-dlc功能层;

8.根据权利要求5~7任一项所述的制备方法,其特征在于,制备所述sic打底层之前,还包括对所述基底进行前处理;

9.根据权利要求8所述的制备方法,其特征在于,超声清洗时间为40min~50min;

10.一种如权利要求1~4任一项所述的硅掺杂类金刚石复合润滑涂层的应用,其特征在于,所述硅掺杂类金刚石复合润滑涂层用于设置于机械、电子、或医学领域的硬质基底或柔性基底上;

技术总结本发明公开了一种硅掺杂类金刚石复合润滑涂层及其制备方法与应用,属于耐磨涂层技术领域。该硅掺杂类金刚石复合润滑涂层包括用于在基底表面依次设置的SiC打底层和Si‑DLC功能层;其中,SiC打底层具有柱状结构,SiC打底层的厚度为0.3μm~0.4μm;Si‑DLC功能层具有致密的无特征结构,Si‑DLC功能层的厚度为2.0μm~5.0μm。该涂层能够同时具有低摩擦、高硬度、高韧性、高耐磨以及抗开裂性能。其制备方法简单,易操作,具有沉积温度低、成膜均匀、重复性好以及实用性广等特点。所得的涂层既可用于硬质基底,也可用于柔性基底,极大拓宽了类金刚石薄膜的应用范围。技术研发人员:林松盛,陈彦军,唐鹏,苏一凡,韦春贝,石倩,张程,李小亚,黄淑琪受保护的技术使用者:广东省科学院新材料研究所技术研发日:技术公布日:2024/11/21本文地址:https://www.jishuxx.com/zhuanli/20241125/335699.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表