一种多扭转曲面上预浸料铺放压实方法与流程

- 国知局

- 2024-11-25 15:04:39

本发明涉及复合材料铺放,尤其是一种多扭转曲面上预浸料铺放压实方法。

背景技术:

1、在连续纤维增强树脂基复合材料构件产品的制造过程中,预浸料的抓取、铺放绝大多数情况下采用的仍然是手工操作,尤其是对于型面具有双曲率、大逆转特点的制件。

2、现有技术中,采用人工进行预浸料的铺贴,虽然能够匹配用于不同的复杂曲面,但是人工铺贴难以保证每次铺贴的精准度,压紧力也不均匀,无法做到铺贴过程中的连续压紧,而且生产效率、质量稳定性都比较低,人工成本也相对较高。

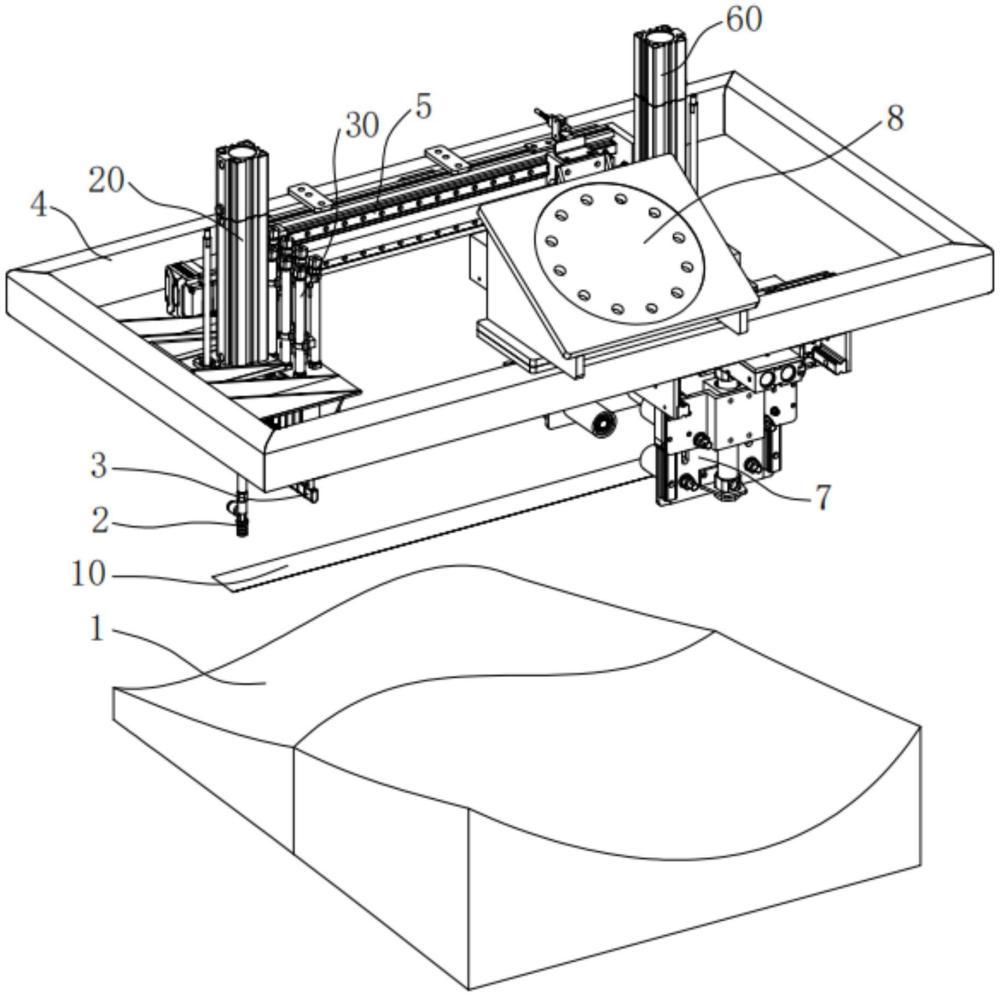

技术实现思路

1、为解决上述问题,本发明提供一种结构合理的多扭转曲面上预浸料铺放压实方法,从而有效保证铺贴过程中均匀、稳定、连续的压紧力和铺贴精准度,铺贴重复性好,并且大大助力于提升铺贴效率和铺贴质量。

2、本发明所采用的技术方案如下:

3、一种多扭转曲面上预浸料铺放压实方法,包括但不限于如下步骤:

4、由前后间隔布设的吸盘一、吸盘二共同吸取料片,将料片向上吸离承载台;

5、位于吸盘二左右两侧的压轮夹紧机构相向移动,压轮夹紧机构中上下布设的夹轮将料片夹紧,吸盘二上行脱离料片;

6、在外部移动机构带动下,料片移动至台面上方预设铺放位置;

7、吸盘一下行将料片端部压放于台面铺放起始点,紧邻于吸盘一后方的压杆组件下行施压于料片上,吸盘一上行脱离料片;

8、下压于料片表面的压杆组件朝向压轮夹紧机构移动,料片逐步由压杆组件向下压实,直至压杆组件与压轮夹紧机构之间的间距达到预设同步移动间距;

9、压杆组件、压轮夹紧机构之间保持预设同步移动间距,同步相对于料片向后移动,直至料片后端逐步从压轮夹紧机构、压杆组件脱离,料片铺设完成。

10、作为上述技术方案的进一步改进:

11、所述压杆组件中包括有沿着左右方向紧密布设的多个压杆,位于中部的压杆垂直于台面。

12、各个压杆由相应的单作用气缸单独驱动,每个压杆以预设压力自适应下压于台面的曲面上。

13、单个压杆底端均设置为外凸弧形结构,压杆经外凸弧形结构贴合下压于料片顶面。

14、所述台面顶面在前后方向、左右方向上分别呈曲面结构,构成多扭转曲面;所述料片为长度方向沿着前后方向布设的长条状结构,沿着台面左右宽度方向上紧密贴附有多个料片。

15、所述夹轮包括有轴向沿着左右方向布设的移动夹轮、固定夹轮,移动夹轮在高度方向上靠近或是远离固定夹轮,料片夹持于移动夹轮、固定夹轮之间;随着料片的铺放,将料片夹持的移动夹轮、固定夹轮以各自轴向为中心被动转动。

16、所述外部移动机构为六轴机器人,吸盘一、压杆组件、吸盘二、压轮夹紧机构均安装于框架体上,框架体经衔接座安装于六轴机器人的执行端,构成六轴机器人的末端执行器,末端执行器由六轴机器人带动而在空间移动。

17、所述吸盘一经由吸盘升降机构一驱动上下移动,吸盘升降机构一安装于框架体内侧。

18、所述吸盘一、压杆组件位于框架体的前部,位于压杆组件后方的框架体上安装有水平移动机构,水平移动机构上移动安装有水平移动座,两侧压轮夹紧机构安装于相应水平移动座底面;两个水平移动座之间共同安装有中间座,中间座上安装有吸盘升降机构二,吸盘升降机构二朝下的输出端安装有吸盘二。

19、单组压轮夹紧机构的结构为:包括水平移动座,水平移动座底面经横向移动动力安装有横向移动座,横向移动座侧面经夹持动力安装有上下移动的夹持座,夹持座上安装有移动夹轮;位于移动夹轮下方的横向移动座上安装有固定夹轮,移动夹轮、固定夹轮轴向水平布设并位于横向移动座的同一侧。

20、与现有技术相比,本发明具有以下有益效果:

21、本发明实现了预浸料在台面上的自动化铺放、压实,尤其适用于台面顶面为多扭转曲面时预浸料的铺贴,有效保证铺贴过程中均匀、稳定、连续的压紧力和铺贴精准度,铺贴重复性好,并且大大助力于提升铺贴效率和铺贴质量;

22、本发明还包括如下优点:

23、压杆组件中的每个压杆都由一个单作用气缸单独驱动,使得每个压杆都能自适应上下移动铺贴于曲面,有效保证铺贴过程中压杆能将预浸料的片料压实在台面的曲面上;

24、铺贴过程中,料片前部由压杆组件下压压实于台面上,压轮夹紧机构则在后方从两侧将料片夹紧,随着料片在台面上的逐步铺贴压实,料片相对于压轮夹紧机构向前传动;经由压轮夹紧机构的设置,不仅能够实现对于料片有效、稳定、可靠的夹紧支承,防止料片掉落,为铺贴过程中的料片提供了一定张力,使得料片不发生褶皱,而且不影响铺贴过程中料片向前的相对移动以送料,有效保证了铺贴过程的顺利、顺畅;

25、在料片铺贴过程中,压杆组件的向后移动,不仅实现了料片在台面上的铺放动作,而且也对台面上的料片进行了压实。

技术特征:1.一种多扭转曲面上预浸料铺放压实方法,其特征在于:包括但不限于如下步骤:

2.如权利要求1所述的一种多扭转曲面上预浸料铺放压实方法,其特征在于:所述压杆组件(3)中包括有沿着左右方向紧密布设的多个压杆,位于中部的压杆垂直于台面(1)。

3.如权利要求2所述的一种多扭转曲面上预浸料铺放压实方法,其特征在于:各个压杆由相应的单作用气缸(30)单独驱动,每个压杆以预设压力自适应下压于台面(1)的曲面上。

4.如权利要求2或3所述的一种多扭转曲面上预浸料铺放压实方法,其特征在于:单个压杆底端均设置为外凸弧形结构,压杆经外凸弧形结构贴合下压于料片(10)顶面。

5.如权利要求1所述的一种多扭转曲面上预浸料铺放压实方法,其特征在于:所述台面(1)顶面在前后方向、左右方向上分别呈曲面结构,构成多扭转曲面;所述料片(10)为长度方向沿着前后方向布设的长条状结构,沿着台面(1)左右宽度方向上紧密贴附有多个料片(10)。

6.如权利要求1所述的一种多扭转曲面上预浸料铺放压实方法,其特征在于:所述夹轮包括有轴向沿着左右方向布设的移动夹轮(77)、固定夹轮(78),移动夹轮(77)在高度方向上靠近或是远离固定夹轮(78),料片(10)夹持于移动夹轮(77)、固定夹轮(78)之间;随着料片(10)的铺放,将料片(10)夹持的移动夹轮(77)、固定夹轮(78)以各自轴向为中心被动转动。

7.如权利要求1所述的一种多扭转曲面上预浸料铺放压实方法,其特征在于:所述外部移动机构为六轴机器人,吸盘一(2)、压杆组件(3)、吸盘二(6)、压轮夹紧机构(7)均安装于框架体(4)上,框架体(4)经衔接座(8)安装于六轴机器人的执行端,构成六轴机器人的末端执行器,末端执行器由六轴机器人带动而在空间移动。

8.如权利要求7所述的一种多扭转曲面上预浸料铺放压实方法,其特征在于:所述吸盘一(2)经由吸盘升降机构一(20)驱动上下移动,吸盘升降机构一(20)安装于框架体(4)内侧。

9.如权利要求7所述的一种多扭转曲面上预浸料铺放压实方法,其特征在于:所述吸盘一(2)、压杆组件(3)位于框架体(4)的前部,位于压杆组件(3)后方的框架体(4)上安装有水平移动机构(5),水平移动机构(5)上移动安装有水平移动座(71),两侧压轮夹紧机构(7)安装于相应水平移动座(71)底面;两个水平移动座(71)之间共同安装有中间座(61),中间座(61)上安装有吸盘升降机构二(60),吸盘升降机构二(60)朝下的输出端安装有吸盘二(6)。

10.如权利要求1或7或9所述的一种多扭转曲面上预浸料铺放压实方法,其特征在于:单组压轮夹紧机构(7)的结构为:包括水平移动座(71),水平移动座(71)底面经横向移动动力(72)安装有横向移动座(76),横向移动座(76)侧面经夹持动力(75)安装有上下移动的夹持座(74),夹持座(74)上安装有移动夹轮(77);位于移动夹轮(77)下方的横向移动座(76)上安装有固定夹轮(78),移动夹轮(77)、固定夹轮(78)轴向水平布设并位于横向移动座(76)的同一侧。

技术总结本发明公开了一种多扭转曲面上预浸料铺放压实方法,铺放时,料片由吸盘结合压轮夹紧机构夹持转移至台面上方,而后料片前部由压杆组件施力向下压实于台面上,料片后部由两侧压轮夹紧机构夹持支承于台面上方,随着压杆组件向着压轮夹紧机构逐步靠近直至达到预设同步移动间距,压杆组件、压轮夹紧机构同步相对于料片向后移动,直至料片后端逐步从压轮夹紧机构、压杆组件脱离,单片料片铺设完成,随着料片的重复连续铺设,实现预浸料在台面上的自动化铺放、压实,尤其适用于台面顶面为多扭转曲面时预浸料的铺贴,有效保证铺贴过程中均匀、稳定、连续的压紧力和铺贴精准度,铺贴重复性好,并且大大助力于提升铺贴效率和铺贴质量。技术研发人员:芮建华,沈蓝江,陈颖学,秦伟受保护的技术使用者:常州碳科智能装备有限公司技术研发日:技术公布日:2024/11/21本文地址:https://www.jishuxx.com/zhuanli/20241125/335997.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表