键合晶圆抛光方法与流程

- 国知局

- 2024-12-06 12:43:57

本发明涉及半导体,特别涉及一种键合晶圆抛光方法。

背景技术:

1、随着集成电路技术的快速发展,工艺节点的不断演进,集成电路制造和设计成本大幅攀升,产品良率和生产效率开始呈现下降的趋势,体硅衬底成为限制集成电路发展的重要因素。因此,绝缘体上硅(soi,silicon on insulator)技术被广泛应用,相比体硅衬底,soi晶圆具有寄生电容小、短沟道效应小、集成密度高、速度快以及功耗低等优点。

2、soi晶圆中的顶层硅层的厚度不均匀可能会导致器件性能不稳定、局部电子通道的电流密度不一致以及热效应不均匀甚至线宽变化。为了解决这一问题,化学机械抛光工艺(cmp)作为soi晶圆制造过程中的主要抛光流程之一,其不仅可以进一步提高soi晶圆的均匀性,同时还能修复soi晶圆表面的机械损伤,得到高平整度与低粗糙度的soi晶圆。目前,在对soi晶圆中的顶层硅层执行化学机械抛光工艺时,通常将soi晶圆置于载具(carrier)的开口内,并利用抛光垫对顶层硅层进行研磨,但执行化学机械抛光工艺后的顶层硅层的厚度均匀性难以控制,容易导致顶层硅层的表面出现较大的厚度差,从而导致影响顶层硅层的厚度均匀性。

技术实现思路

1、本发明的目的在于提供一种键合晶圆抛光方法,以提高化学机械抛光工艺后的顶层硅层的厚度均匀性。

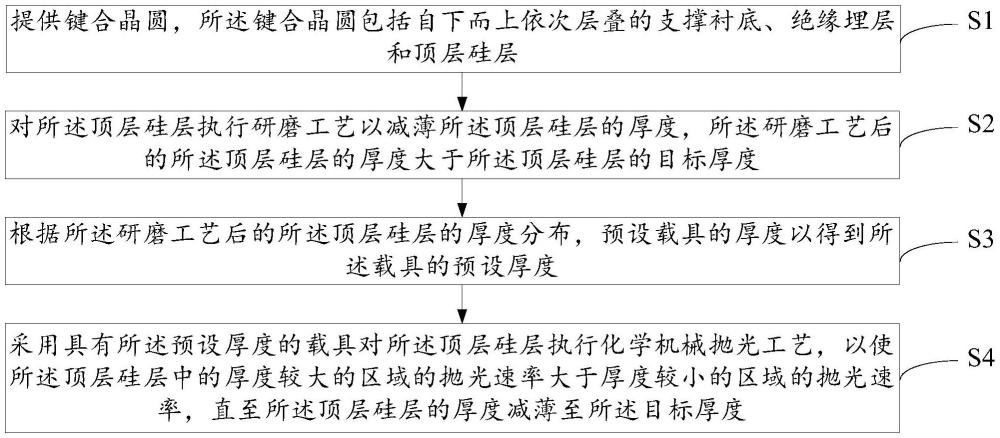

2、为实现上述目的,本发明提供一种键合晶圆抛光方法,包括:

3、提供键合晶圆,所述键合晶圆包括自下而上依次层叠的支撑衬底、绝缘埋层和顶层硅层;

4、对所述顶层硅层执行研磨工艺以减薄所述顶层硅层的厚度,所述研磨工艺后的所述顶层硅层的厚度大于所述顶层硅层的目标厚度;

5、根据所述研磨工艺后的所述顶层硅层的厚度分布,预设载具的厚度以得到所述载具的预设厚度;

6、采用具有所述预设厚度的载具对所述顶层硅层执行化学机械抛光工艺,以使所述顶层硅层中的厚度较大的区域的抛光速率大于厚度较小的区域的抛光速率,直至所述顶层硅层的厚度减薄至所述目标厚度。

7、可选的,所述顶层硅层的厚度分布呈凸形,则所述载具的预设厚度大于所述目标厚度与所述支撑衬底的厚度之和。

8、可选的,所述载具的预设厚度、研磨工艺后的所述顶层硅层的厚度、所述目标厚度和所述支撑衬底的厚度之间的关系式为:

9、x+y-t+2≤c≤x+y-t+4,其中,x表示为所述支撑衬底的厚度,y表示为所述研磨工艺后的顶层硅层的厚度,t表示为所述研磨工艺后的所述顶层硅层的厚度与所述目标厚度之间的厚度差,c表示为所述载具的预设厚度。

10、可选的,所述顶层硅层的厚度分布呈凹形,则所述载具的预设厚度小于或者等于所述目标厚度与所述支撑衬底的厚度之和。

11、可选的,所述载具的预设厚度、所述目标厚度和所述支撑衬底的厚度之间的关系式为:

12、x+y-t-2≤c≤x+y-t-4,其中,x表示为所述支撑衬底的厚度,y表示为所述研磨工艺后的顶层硅层的厚度,t表示为所述研磨工艺后的所述顶层硅层的厚度与所述目标厚度之间的厚度差,c表示为所述载具的预设厚度。

13、可选的,所述研磨工艺后的所述顶层硅层的厚度与所述目标厚度之间的厚度差大于等于2μm且小于等于4μm。

14、可选的,所述研磨工艺后的所述顶层硅层的表面厚度差小于0.6μm。

15、可选的,所述载具具有用于承载所述键合晶圆的开口,在执行所述化学机械抛光工艺时,将所述键合晶圆置于所述载具的开口内。

16、可选的,在对所述顶层硅层执行所述研磨工艺之前,所述键合晶圆抛光方法还包括:对所述键合晶圆进行加固热处理。

17、可选的,所述加固热处理的温度为900℃~1250℃,所述加固热处理采用的气体包括氧气、氢气、氩气和氦气中的至少一种。

18、在本发明提供的键合晶圆抛光方法中,先对顶层硅层执行研磨工艺以减薄顶层硅层的厚度,研磨工艺后的顶层硅层的厚度大于顶层硅层的目标厚度;根据研磨工艺后的顶层硅层的厚度分布,预设载具的厚度以得到载具的预设厚度,当采用具有预设厚度的载具对顶层硅层执行化学机械抛光工艺时,可以使顶层硅层中的厚度较大的区域的抛光速率大于厚度较小的区域的抛光速率,由此增加抛光后的顶层硅层的表面平整度,从而有效减小顶层硅层的表面厚度差,进而提高顶层硅层的厚度均匀性。

技术特征:1.一种键合晶圆抛光方法,其特征在于,包括:

2.如权利要求1所述的键合晶圆抛光方法,其特征在于,所述顶层硅层的厚度分布呈凸形,则所述载具的预设厚度大于所述目标厚度与所述支撑衬底的厚度之和。

3.如权利要求2所述的键合晶圆抛光方法,其特征在于,所述载具的预设厚度、研磨工艺后的所述顶层硅层的厚度、所述目标厚度和所述支撑衬底的厚度之间的关系式为:

4.如权利要求1所述的键合晶圆抛光方法,其特征在于,所述顶层硅层的厚度分布呈凹形,则所述载具的预设厚度小于或者等于所述目标厚度与所述支撑衬底的厚度之和。

5.如权利要求4所述的键合晶圆抛光方法,其特征在于,所述载具的预设厚度、所述目标厚度和所述支撑衬底的厚度之间的关系式为:

6.如权利要求1所述的键合晶圆抛光方法,其特征在于,所述研磨工艺后的所述顶层硅层的厚度与所述目标厚度之间的厚度差大于等于2μm且小于等于4μm。

7.如权利要求1所述的键合晶圆抛光方法,其特征在于,所述研磨工艺后的所述顶层硅层的表面厚度差小于0.6μm。

8.如权利要求1所述的键合晶圆抛光方法,其特征在于,所述载具具有用于承载所述键合晶圆的开口,在执行所述化学机械抛光工艺时,将所述键合晶圆置于所述载具的开口内。

9.如权利要求1所述的键合晶圆抛光方法,其特征在于,在对所述顶层硅层执行所述研磨工艺之前,所述键合晶圆抛光方法还包括:对所述键合晶圆进行加固热处理。

10.如权利要求9所述的键合晶圆抛光方法,其特征在于,所述加固热处理的温度为900℃~1250℃,所述加固热处理采用的气体包括氧气、氢气、氩气和氦气中的至少一种。

技术总结本发明提供一种键合晶圆抛光方法,先对顶层硅层执行研磨工艺以减薄顶层硅层的厚度,研磨工艺后的顶层硅层的厚度大于顶层硅层的目标厚度;根据研磨工艺后的顶层硅层的厚度分布,预设载具的厚度以得到载具的预设厚度,当采用具有预设厚度的载具对顶层硅层执行化学机械抛光工艺时,可以使顶层硅层中的厚度较大的区域的抛光速率大于厚度较小的区域的抛光速率,由此增加抛光后的顶层硅层的表面平整度,从而减小顶层硅层的表面厚度差,进而提高顶层硅层的厚度均匀性。技术研发人员:陈猛,缪远,汪子文,魏星,李炜受保护的技术使用者:上海新傲芯翼科技有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/342673.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。