一种紫花苜蓿种子脱粒设备及脱粒方法

- 国知局

- 2024-12-06 12:57:40

本发明涉及种子加工,更具体地说,涉及一种紫花苜蓿种子脱粒设备及脱粒方法。

背景技术:

1、紫花苜蓿种子脱粒设备是专为去除紫花苜蓿种子外壳或实现种子与植株分离而设计的机械设备,其种类繁多,涵盖了轴流式滚筒脱粒机、切流型脱粒装置等多种类型。这些设备的工作原理大多通过滚筒、凹板、喂入轮等核心组件,对作物籽粒的连接部位施加精准作用力,促使籽粒与植株顺利分离,并在分离过程中,确保大部分籽粒能够有效穿越茎秆层和凹板筛孔,实现高效分离。

2、然而,目前广泛应用的紫花苜蓿种子脱粒设备,多依赖于脱粒滚筒的旋转动作来完成脱粒作业。但在实际操作中,紫花苜蓿种子因含有较高水分,往往会出现种子间相互粘合的现象,这不仅显著降低了脱粒效果,还导致脱粒滚筒表面频繁粘附种子,进而缩短了滚筒的使用寿命。此外,高水分含量也使得紫花苜蓿种子容易紧紧附着在筛分板上,迫使操作人员不得不频繁清理筛分板,以防止堵塞,这一环节无疑大大降低了脱粒作业的整体效率。鉴于此,我们提出一种紫花苜蓿种子脱粒设备及脱粒方法。

技术实现思路

1、本发明的目的在于提供一种紫花苜蓿种子脱粒设备及脱粒方法,以解决现有的紫花苜蓿种子脱粒设备因水分含量较高容易对脱粒滚筒的使用寿命以及脱粒效率造成影响的技术问题。

2、为解决上述技术问题,本发明提供如下技术方案:一种紫花苜蓿种子脱粒设备及脱粒方法,包括,

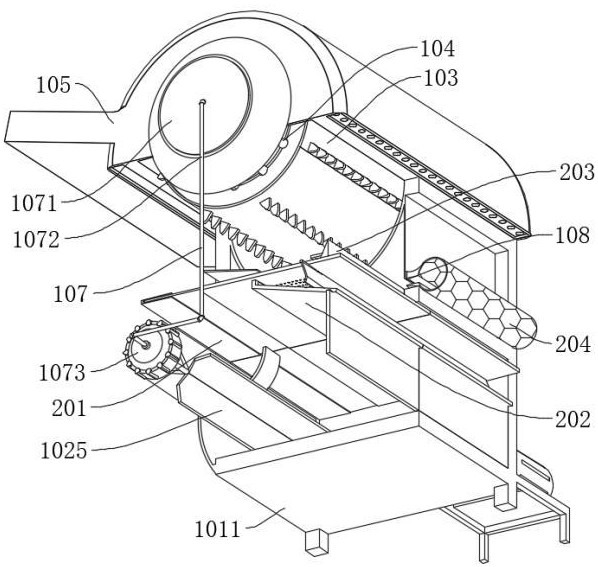

3、脱粒机构,包括外壳组件、设置在外壳组件一侧的驱动组件、与驱动组件连接的脱粒滚筒、位于外壳组件上方的顶盖、热风组件和排气口,其中,排气口设置在外壳组件的一侧,所述脱粒滚筒位于外壳组件内,所述热风组件与外壳组件连接;以及,活动机构,包括限位组件、设置在限位组件内的筛分组件,位于筛分组件下方的导料组件和隔离组件、清理组件和收集组件,其中,清理组件位于筛分组件的上方,所述收集组件位于清理组件的上方。

4、本发明在使用时一方面,排气扇叶向上吹动时的气压较弱,因此,仅能将紫花苜蓿干燥后的碎末进行吹动,避免对紫花苜蓿种子的移动造成影响,另一方面,气体会吹动隔离组件,使得筛分完毕的紫花苜蓿种子可以沿着导料组件排出机器外,进而保障对紫花苜蓿种子的脱粒效率以及脱粒质量,避免紫花苜蓿种子与紫花苜蓿的碎屑混合而需要二次脱粒的情况发生,从而提高了该装置对紫花苜蓿种子的脱粒效率。

5、优选地,所述外壳组件的一侧与驱动组件固定连接,所述驱动组件与脱粒滚筒传动连接,所述脱粒滚筒的两侧均开设有若干个进风口,所述外壳组件的上方与顶盖的下方相互卡接,所述顶盖的一侧设置有入料口,所述外壳组件与热风组件固定连接,所述热风组件通过外壳组件与脱粒滚筒一侧的进风口相连通,所述排气口开设在外壳组件外。

6、优选地,所述外壳组件包括机体外壳,所述机体外壳内固定连接有集料壳,所述集料壳为弧形,所述集料壳的下方开设有若干个第一筛分孔,所述集料壳的下方固定连接有下料壳,所述下料壳采用倾斜处理;

7、所述排气口开设在机体外壳的一侧,所述顶盖卡接在机体外壳的上方,所述驱动组件与机体外壳固定连接。

8、优选地,所述驱动组件包括电机,所述电机与其中一个传动轮固定连接,所述传动轮的数量为三个,且三个传动轮通过皮带传动连接,剩余两个传动轮分别与两个传动轴固定连接,其中一个传动轴外固定连接有排风扇叶;

9、所述排风扇叶位于机体外壳内,另一个传动轴与脱粒滚筒固定连接,所述电机固定连接在机体外壳外;

10、所述热风组件包括热风机,所述热风机与导管相连通,所述热风机通过导管与密封罩相连通;

11、所述热风机固定连接在机体外壳的一侧,所述密封罩通过机体外壳与脱粒滚筒表面开设的进风口相连通。

12、优选地,所述筛分组件滑动连接在限位组件内,所述筛分组件位于隔离组件的上方,所述隔离组件的下方与导料组件的上方相互搭接,所述筛分组件的上方与清理组件的下方搭接;

13、所述收集通过机体外壳外开设的排气口与机体外壳相连通,所述隔离组件卡接在机体外壳内壁的两侧,所述导料组件固定连接在机体外壳内,所述限位组件与机体外壳内壁的一侧固定连接,所述清理组件固定连接在机体外壳内壁的另一侧。

14、优选地,所述限位组件包括第一滑板,所述第一滑板内开设有滑槽,所述第一滑板的上方设置有第一弹性伸缩杆;

15、所述第一滑板和第一弹性伸缩杆均与机体外壳内壁的一侧固定连接,所述筛分组件滑动连接在第一滑板开设的滑槽内;

16、所述导料组件包括导料板,所述导料板的一侧开设有进气槽;

17、所述导料板位于筛分组件的下方,所述导料板固定连接在机体外壳内。

18、优选地,所述清理组件包括导向板,所述导向板的一侧开设有斜槽,所述导向板开设有斜槽的一侧固定连接有两个加强筋,且两个加强筋的下方均固定连接有第二弹性伸缩杆,两个第二弹性伸缩杆的底端与同一个清理板的上方固定连接,所述清理板的下方固定连接有若干个清洁刷;

19、所述导向板固定连接在机体外壳内壁的一侧,所述导向板和清理板均搭接在筛分组件的上方,所述导向板与排气口的下方。

20、优选地,所述收集组件包括收集滤筒,所述收集滤筒的一侧固定连接有磁块;

21、所述收集滤筒通过磁块吸附在排气口外;

22、所述隔离组件包括两个轴承,且两个轴承内套接有同一个转轴,所述转轴外固定连接有隔离板,所述轴承外套接有卷簧,所述卷簧的两端分别与轴承和转轴固定连接;

23、所述轴承卡接在机体外壳内壁的两侧,所述隔离板搭接在导料板的上方。

24、优选地,所述筛分组件包括第二滑板,所述第二滑板与活动板固定连接,所述活动板的上方开设有若干个第二筛分孔,所述第二滑板的上方固定连接有固定板,所述第二滑板的下方与拨板的上方紧密焊接;

25、所述拨板为弧形,所述拨板的位置与排风扇叶的位置相对应,所述第二滑板的下方设置有挡风板,所述第二滑板滑动连接在滑槽内,所述导向板和清理板均卡接在活动板的上方,所述活动板的下方与导料板的上方搭接。

26、一种紫花苜蓿种子脱粒设备的使用方法,包括以下步骤:

27、s1、使用时,将所需处理的紫花苜蓿直接投入脱粒机构内,并启动驱动组件以及热风机,通过加热并加速空气流动的方式蒸发紫花苜蓿内部的水分,且脱粒滚筒会同步升温,并保持水分的蒸发效率;

28、s2、在将紫花苜蓿水分蒸发后紫花苜蓿种子会随着脱粒滚筒的旋转而掉落至筛分组件的上方,由于驱动组件在运行会拨动筛分组件向右移动,并在接触的间隙,限位组件会再次将筛分组件拉回,使得筛分组件处于往复左右移动的状态,而驱动组件运行时产生的气流则会沿着导料组件推动隔离组件,且部分气体会因隔离组件的阻挡而沿着筛分组件向上吹动并吹向排气口;

29、s2.1、当紫花苜蓿种子通过入料口进入集料壳内时,脱粒滚筒会对紫花苜蓿进行脱粒处理,同时,热风机会将热气沿着导管和密封罩注入机体外壳以及脱粒滚筒侧面的进风口内,使得大量热气注入从而加速该装置内部空气流速的同时,提高脱粒滚筒以及集料壳的温度,从而进一步蒸发紫花苜蓿的水分;

30、s2.2、当紫花苜蓿种子沿着下料壳掉落在活动板上方时,由于驱动组件会通过传动轴带动排风扇叶旋转,使得排风扇叶在旋转的过程中会与拨板接触并推动拨板向右移动,而在拨板脱离其中一个排风扇叶时则会在第一弹性伸缩杆弹力的作用下快速复位,由于排风扇叶持续转动,因此,活动板以及第二滑板会持续往复左右移动,从而通过往复左右抖动的方式对紫花苜蓿种子进行筛分,使得大量的筛分后的紫花苜蓿种子会沿着第二筛分孔掉落至导料板上并排放,而在排风扇叶旋转的过程中,排风扇叶会将气体向右侧吹动,使得大量气体沿着进气槽向右排放;

31、s3、当活动板处于往复左右移动的状态时,因第二弹性伸缩杆的设置,使得清理板会始终与活动板处于贴合的状态,而在活动板移动的过程中,清理板则可以对活动板上方进行清理,同时,清洁刷会对活动板上方开设的第二筛分孔进行清理,且配合排气扇叶排放的气体。

32、与现有技术相比,本发明的有益效果是:

33、1、本发明通过设计限位组件、驱动组件、筛分组件和导料组件,一方面,排气扇叶向上吹动时的气压较弱,因此,仅能将紫花苜蓿干燥后的碎末进行吹动,避免对紫花苜蓿种子的移动造成影响,另一方面,气体会吹动隔离组件,使得筛分完毕的紫花苜蓿种子可以沿着导料组件排出机器外,进而保障对紫花苜蓿种子的脱粒效率以及脱粒质量,避免紫花苜蓿种子与紫花苜蓿的碎屑混合而需要二次脱粒的情况发生,从而提高了该装置对紫花苜蓿种子的脱粒效率。

34、2、本发明还通过设计热风组件、驱动组件和脱粒滚筒,当紫花苜蓿种子通过入料口进入集料壳内时,脱粒滚筒会对紫花苜蓿进行脱粒处理,同时,热风机会将热气沿着导管和密封罩注入机体外壳以及脱粒滚筒侧面的进风口内,使得大量热气注入从而加速该装置内部空气流速的同时,提高脱粒滚筒以及集料壳的温度,从而进一步蒸发紫花苜蓿的水分,避免因紫花苜蓿的水分过多导致第一筛分孔出现堵塞的情况,同时通过气体排放的方式加速物料通过第一筛分孔的效率,进而提高对紫花苜蓿的脱粒效率。

35、3、本发明还通过设计筛分组件、驱动组件和收集组件,活动板通过往复左右抖动的方式对紫花苜蓿种子进行筛分,使得大量的筛分后的紫花苜蓿种子会沿着第二筛分孔掉落至导料板上并排放,而在排风扇叶旋转的过程中,排风扇叶会将气体向右侧吹动,使得大量气体沿着进气槽向右排放,一方面,大量气体会挤压隔离板,使得隔离板沿着转轴翻转,另一方面,少量气体会沿着第二滑板下方的挡风板向上吹动,从而对活动板上方的紫花苜蓿种子以及紫花苜蓿碎屑进行分离,并将碎屑排放至收集滤筒内,使得该装置不仅可以快速对紫花苜蓿种子进行分离处理,且在脱粒完毕后可以二次脱粒,避免紫花苜蓿种子与紫花苜蓿碎屑发生混合的情况,同时可以紫花苜蓿碎屑进行收集,从而避免出现资源浪费的情况。

本文地址:https://www.jishuxx.com/zhuanli/20241204/343056.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表