一种电子封装用金刚石/金属高导热金属基复合材料及制备方法与流程

- 国知局

- 2024-12-06 12:58:40

本发明属于金属基复合材料制备,涉及一种电子封装用金刚石/金属高导热金属基复合材料及制备方法。

背景技术:

1、随着电子技术向高密度、高速度、高功率、微型化方向快速发展,电子元器件产生的热量随之剧增,散热问题已经是电子信息产业发展面临的技术瓶颈之一。尤其在以大功率的绝缘栅双极型晶体管(insulated gate bipolar transistor,igbt)、微波、射频、光电等器件为典型应用的高技术领域和以有源相控阵雷达、高功率半导体激光器等为典型应用的国防技术领域,对于高效散热材料提出了更加迫切的需求,因此高导热的新型热管理材料的研究开发已成为提升电子元器件性能和可靠性水平的技术关键。

2、传统的电子封装材料如可伐合金、钨铜合金和钼铜合金等,在当今电子领域的应用方面都存在各种问题。如可伐合金热导率过低(小于20w/m·k),只能用于低功率密度器件;钨铜合金和钼铜合金具有适配的热膨胀系数,热导率约200 w/m·k,但比重较大,逐渐无法满足移动设备和航空航天领域的要求。以碳化硅/铝(sicp/al)和硅/铝(sip/al)复合材料为代表的第三代电子封装材料具有可调的热膨胀系数,但热导率低于无氧铜,在高功率半导体激光器、第三代半导体器件封装等领域无法满足需求。

3、金刚石是自然界中热导率最高的物质,其热导率是铜的5倍(可达2000w/m·k),将其应用于导热散热领域具有巨大的优势。以金刚石/铝(diamond/al)、金刚石/铜(diamond/cu)复合材料为代表的第四代电子封装材料成为研究开发的热点。但是,由于金刚石与金属之间较差的润湿性,导致金刚石/金属复合材料界面间的结合效果不佳,从而影响材料整体的热导率。因此,优化金刚石与金属基体的界面结合已成为改善复合材料导热性能的关键。

4、由于微电子器件和模块的密度不断提高,外形尺寸又不断缩小,导致单位体积的热流密度不断攀升,散热问题已经成为电子信息产业发展面临的技术瓶颈之一。尤其在高功率半导体激光器、有源相控阵雷达、igbt模块等高技术和高功率领域,解决散热问题更为迫切,因此也推动了新一代高导热电子封装材料的发展。

技术实现思路

1、为克服现有技术中存在的金刚石/金属电子封装材料热导率低的问题,本发明的目的是提供一种电子封装用金刚石/金属高导热金属基复合材料及制备方法,该方法制备的复合材料具有较高的热导率。

2、为实现上述目的,本发明采用的技术方案如下:

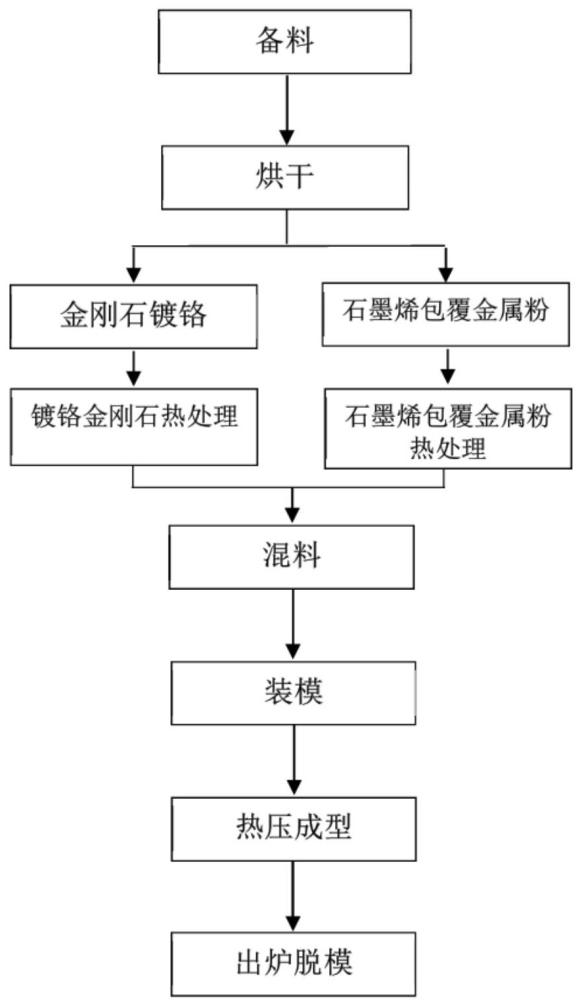

3、一种电子封装用金刚石/金属高导热金属基复合材料的制备方法,包括以下步骤:

4、对金刚石表面进行镀铬处理,得到镀铬金刚石粉;

5、将基体金属粉末与石墨烯混合均匀,得到石墨烯包覆金属粉;

6、对镀铬金刚石粉与石墨烯包覆金属粉分别进行退火热处理,将热处理后的粉料混合,得到混合粉;

7、将混合粉进行热压烧结,得到电子封装用金刚石/金属高导热金属基复合材料。

8、本发明进一步的改进在于,对金刚石表面进行镀铬处理前将金刚石粉进行真空烘干;将基体金属粉末与石墨烯混合均匀前,将基体金属粉末与石墨烯进行真空烘干。

9、本发明进一步的改进在于,镀铬金刚石粉包括在金刚石表面形成厚度为1~2μm的镀铬层。

10、本发明进一步的改进在于,基体金属粉末为铝粉或铜粉。

11、本发明进一步的改进在于,石墨烯的用量为基体金属粉末的0.2wt%~1wt%;

12、将基体金属粉末与石墨烯混合均匀采用球磨进行。

13、本发明进一步的改进在于,对镀铬金刚石粉进行退火热处理的条件为:真空度小于1×10-3pa,退火温度为300~350℃,退火时间为1h~2h;

14、对石墨烯包覆金属粉进行退火热处理的条件为:真空度小于1×10-3pa,退火温度为200~250℃,退火时间为2h~3h。

15、本发明进一步的改进在于,热压烧结的条件为:烧结温度为500~1000℃,压力为20~30mpa,时间为20~40min。

16、本发明进一步的改进在于,以8~10℃/min的升温速率升温至500~1000℃。

17、本发明进一步的改进在于,以基体金属粉末与金刚石的总体积为100%计,基体金属粉末的体积百分数为30%~70%,石墨烯添加量为基体金属粉末的0.2wt%~1wt%。

18、一种电子封装用金刚石/金属高导热金属基复合材料,所述复合材料的热导率为382~561w/(m·k)。

19、与现有技术相比,本发明具有的有益效果为:

20、由于金属铬为强碳化物形成元素,与碳有较强的亲合力,能反应生成稳定的碳化物,因此本发明选择在作为增强体的金刚石表面镀铬,将金刚石表面变为“碳-铬”核壳结构。由于石墨烯(graphene)是一种以sp²杂化连接的碳原子紧密堆积成单层二维蜂窝状晶格结构的新材料,不仅具有很好的力学性能(如拉伸强度可达130gpa,同时保持很好的韧性),而且具有超高的热传导性能(无缺陷单层石墨烯的热导率高达5300 w/m·k),因此本发明中利用石墨烯包覆金属形成“金属-碳”核壳结构。通过对金刚石镀铬和基体金属包覆石墨烯,将原本基体与增强体的“金属-碳”界面转变为“碳-铬”界面。然后对镀铬金刚石粉进行退火热处理,可使镀层内部的原子重新排列,从而释放内应力,提高镀层的稳定性和耐久性,有助于复合材料界面的形成和材料性能的提升。再经过热压烧结“碳-铬”界面,形成反应结合界面,可提升增强体与基体金属界面结合强度,最终实现提升复合材料导热性能的目的,满足微电子器件对于高效散热的需求。

21、进一步的,对基体金属粉末、金刚石、石墨烯进行真空烘干处理,去除原料中的水分和气体杂质,可减少因水分引起的原料氧化、腐蚀,以及在烧结过程中可能形成的孔隙和气泡,提升复合材料的致密度和物理性能。

22、进一步的,在球磨过程中,石墨烯和金属粉末会受到机械应力的作用而产生内部应力和缺陷。通过退火热处理可以使这些应力和缺陷得到释放和修复,同时还可以促进石墨烯在金属基体中的进一步分散和均匀分布,从而提高复合材料的整体性能。

23、进一步的,综合考虑基体金属的材料成分、材料粒度大小、金属熔点、设备工况以及最终材料性能,选择的烧结温度为500~1000℃即0.75tm~0.95tm,其中tm为基体金属熔点。考虑到基体金属和金刚石的固有性质差别较大,特别是热膨胀系数差别很大,因此在热压烧结中以8~10℃/min的升温速率进行缓慢升温,有助于材料内部应力的逐步释放和平衡,减少烧结过程中的开裂和变形风险,从而改善材料的微观结构和性能。

技术特征:1.一种电子封装用金刚石/金属高导热金属基复合材料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的电子封装用金刚石/金属高导热金属基复合材料的制备方法,其特征在于,对金刚石表面进行镀铬处理前将金刚石粉进行真空烘干;将基体金属粉末与石墨烯混合均匀前,将基体金属粉末与石墨烯进行真空烘干。

3.根据权利要求1所述的电子封装用金刚石/金属高导热金属基复合材料的制备方法,其特征在于,镀铬金刚石粉包括在金刚石表面形成厚度为1~2μm的镀铬层。

4.根据权利要求1所述的电子封装用金刚石/金属高导热金属基复合材料的制备方法,其特征在于,基体金属粉末为铝粉或铜粉。

5.根据权利要求1所述的电子封装用金刚石/金属高导热金属基复合材料的制备方法,其特征在于,石墨烯的用量为基体金属粉末的0.2wt%~1wt%;

6.根据权利要求1所述的电子封装用金刚石/金属高导热金属基复合材料的制备方法,其特征在于,对镀铬金刚石粉进行退火热处理的条件为:真空度小于1×10-3pa,退火温度为300~350℃,退火时间为1h~2h;

7.根据权利要求1所述的电子封装用金刚石/金属高导热金属基复合材料的制备方法,其特征在于,热压烧结的条件为:烧结温度为500~1000℃,压力为20~30mpa,时间为20~40min。

8.根据权利要求7所述的电子封装用金刚石/金属高导热金属基复合材料的制备方法,其特征在于,以8~10℃/min的升温速率升温至500~1000℃。

9.根据权利要求1所述的电子封装用金刚石/金属高导热金属基复合材料的制备方法,其特征在于,以基体金属粉末与金刚石的总体积为100%计,基体金属粉末的体积百分数为30%~70%,石墨烯添加量为基体金属粉末的0.2wt%~1wt%。

10.一种根据权利要求1-9任一项所述方法制备的电子封装用金刚石/金属高导热金属基复合材料,其特征在于,所述复合材料的热导率为382~561w/(m·k)。

技术总结本发明属于金属基复合材料制备技术领域,公开了一种电子封装用金刚石/金属高导热金属基复合材料及制备方法,对金刚石表面进行镀铬处理,得到镀铬金刚石粉;将基体金属粉末与石墨烯混合均匀,得到石墨烯包覆金属粉;对镀铬金刚石粉与石墨烯包覆金属粉分别进行退火热处理,将热处理后的粉料混合后进行烧结。本发明中通过在金刚石表面镀铬,形成“碳‑铬”核壳结构,利用石墨烯包覆金属形成“金属‑碳”核壳结构,从而将原本基体与增强体的“金属‑碳”界面转变为“碳‑铬”界面。经过热压烧结“碳‑铬”界面形成反应结合界面,可提升增强体与基体金属界面结合强度,实现提升复合材料导热性能的目的,满足微电子器件对于高效散热的需求。技术研发人员:杨博,南福东,张兆瑞,夏思雨受保护的技术使用者:陕西陕煤启远科技有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/343090.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表