坩埚及其制备方法与流程

- 国知局

- 2024-12-26 16:13:58

本技术涉及硅棒制备,具体而言,涉及一种坩埚及其制备方法。

背景技术:

1、随着光伏及半导体市场的日益发展,硅片作为关键材料之一,对其品质的要求越来越高。目前光伏行业多采用直拉法制备单晶硅,拉晶过程中需采用坩埚盛放熔融的高温硅液,使得坩埚成为确保拉晶质量的关键设备之一,这就要求坩埚耐高温、对硅料无污染以及使用寿命长等。

2、然而,传统的石英坩埚在长时间的高温工作条件下具有变成二氧化硅晶体的趋势,即通常所说的“析晶”。石英坩埚析晶后,会降低坩埚的强度,容易引起变形,对拉晶造成不利影响。相关技术中,为确保拉晶的质量,通常将石英坩埚作为消耗品,需要频繁进行更换,严重降低了生产效率。并且,随着制备石英坩埚用的高纯(纯度大于99.99%)石英沙的储量被逐渐消耗,相关资源的获取变得日益困难,进一步影响硅片的稳定供应以及光伏行业的成本控制。

3、如此,如何对坩埚及其制备方法进行改进,以利于确保拉晶质量、提升生产效率以及降低制备成本成为本领域的研究方向之一。

技术实现思路

1、本技术的目的在于,针对上述现有技术中的不足,提供一种坩埚及其制备方法,通过提供氮化硅材质的坩埚基体和石英材质的初始涂层原料,并分别对坩埚基体内壁面进行表面化处理、对初始涂层原料进行均一化处理,以利于借助熔融喷涂工艺获得与坩埚基体的内壁面冶金结合的坩埚致密涂层,有效提升坩埚致密涂层与坩埚基体间的结合强度,避免坩埚致密涂层在使用中出现易剥落的问题,从而在降低坩埚材料成本的同时确保其可靠性,进而确保拉晶质量并降低制造成本。

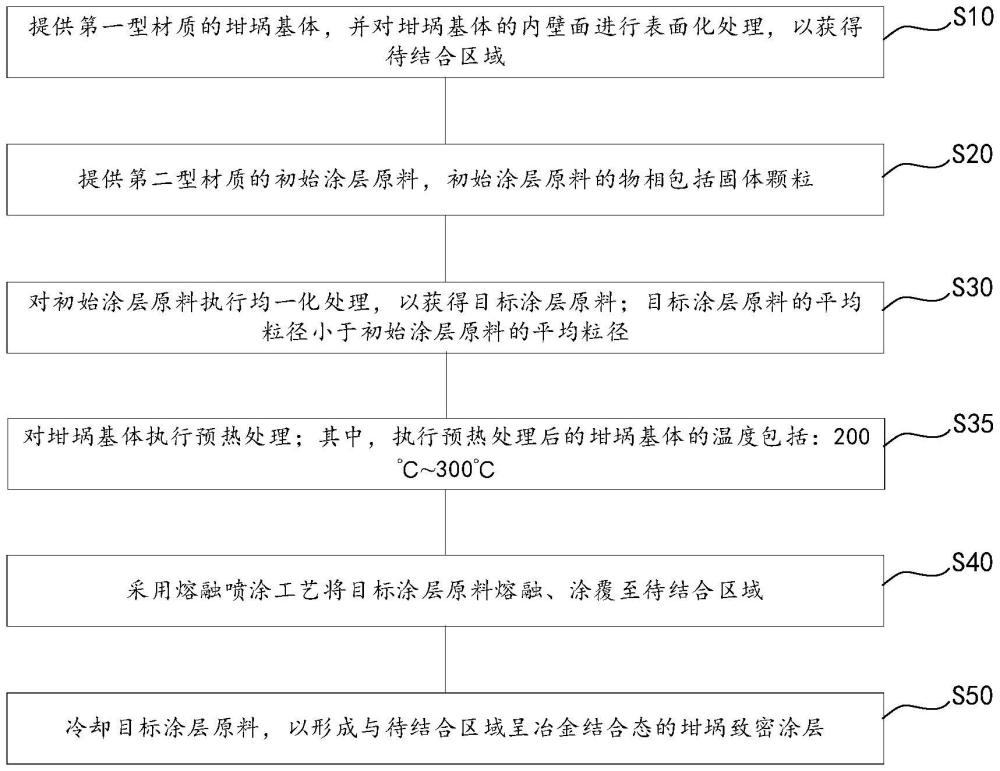

2、为实现上述目的,本技术实施例提供一种坩埚的制备方法,包括:

3、提供第一型材质的坩埚基体,并对坩埚基体的内壁面进行表面化处理,以获得待结合区域;

4、提供第二型材质的初始涂层原料,初始涂层原料的物相包括固体颗粒;

5、对初始涂层原料执行均一化处理,以获得目标涂层原料;目标涂层原料的平均粒径小于初始涂层原料的平均粒径;

6、采用熔融喷涂工艺将目标涂层原料熔融、涂覆至待结合区域;

7、冷却目标涂层原料,以形成与待结合区域呈冶金结合态的坩埚致密涂层;

8、其中,第一型材质包括:氮化硅;第二型材质包括:石英。

9、可选地,对坩埚基体的内壁面进行表面化处理,以获得待结合区域,包括:

10、对坩埚基体的内壁面执行超声波清洗;

11、对执行超声波清洗后的坩埚基体执行烘干处理;

12、对执行烘干处理后的坩埚基体的内壁面执行喷砂处理,包括:采用平均粒径包括22目~40目的喷砂颗粒,以0.3mpa~0.6mpa的喷射压力喷射至坩埚基体的内壁面,以获得具备预设表面粗糙度的待处理区域;

13、其中,

14、烘干处理的温度包括:60℃~100℃;

15、烘干处理的时长包括:1h~2h;

16、执行表面化处理后的坩埚基体的内壁面表面粗糙度范围包括:2.2μm~2.4μm。

17、可选地,对初始涂层原料执行均一化处理,以获得目标涂层原料,包括:

18、提供预设量的分散剂和增稠剂;

19、混合初始涂层原料、分散剂和增稠剂获得混合研磨料;其中,分散剂占混合研磨料的质量比包括:0.6%~1%;增稠剂占混合研磨料的质量比包括:1.5%~2.5%;

20、将混合研磨料与溶剂混合,并加入研磨球执行球磨处理,以获得涂层浆料;其中,混合研磨料、研磨球及溶剂的质量比包括:(1~2):(1.5~3):(1~3);

21、对涂层浆料执行喷雾造粒处理,并筛选出满足预设平均粒径范围的涂料颗粒作为目标涂层原料;

22、其中,初始涂层原料的平均粒径包括:100μm~200μm;目标涂层原料的平均粒径包括:50μm~100μm。

23、可选地,分散剂包括:0.6wt.%~1.0wt.%的柠檬酸铵;增稠剂包括:1.5wt.%~2.5wt.%的阿拉伯胶;溶剂包括:去离子水。

24、可选地,研磨球包括第一型氧化锆球和第二型氧化锆球;其中,第一型氧化锆球的直径包括:6mm~10mm;第二型氧化锆球的直径包括:3mm~5mm;第一型氧化锆球与第二型氧化锆球的质量比包括:(2~8):(3~7)。

25、可选地,采用熔融喷涂工艺将目标涂层原料熔融、涂覆至待结合区域,包括:

26、采用等离子喷涂工艺熔融目标涂层原料,并将熔融态的目标涂层原料直接喷涂并充分渗透至坩埚基体的待结合区域;

27、其中,等离子喷涂工艺中,喷涂功率包括:30kw~40kw;送料率包括:10%~20%;氩气流量包括:30slpm~35slpm;氢气流量包括:10slpm~15slpm;前冷却气的喷射压力包括2bar~6bar;喷涂距离包括80mm~120mm。

28、可选地,冷却目标涂层原料,以形成与待结合区域呈冶金结合态的坩埚致密涂层,包括:

29、采用自然冷却或者低温退火的方式冷却熔融态的目标涂层原料,以形成与待结合区域呈冶金结合态的坩埚致密涂层;其中,坩埚致密涂层的厚度包括:1mm~5mm。

30、可选地,于采用熔融喷涂工艺将目标涂层原料熔融、涂覆至待结合区域前,方法还包括:

31、对坩埚基体执行预热处理;其中,执行预热处理后的坩埚基体的温度包括:200℃~300℃。

32、本技术还提供一种坩埚,采用上述任一项坩埚的制备方法获得,坩埚包括:

33、第一型材质的坩埚基体;坩埚基体内壁面的表面粗糙度包括:2.2μm~2.4μm;

34、第二型材质的坩埚致密涂层,设置于坩埚基体的内壁面并与坩埚基体呈冶金结合态;

35、其中,第一型材质包括:氮化硅;第二型材质包括:石英。

36、可选地,坩埚致密涂层的厚度包括:1mm~5mm。

37、本技术还提供一种上述坩埚在制备硅料过程中的应用。

38、本技术的有益效果包括:

39、通过提供第一型材质(例如氮化硅)的坩埚基体,并对坩埚基体的内壁面进行表面化处理,这种表面化处理旨在增强坩埚基体与后续涂层的结合强度,处理后的表面成为涂层的待结合区域,确保接触面均匀并具备足够的附着力。在准备涂层材料时,提供第二型材质(例如石英)的初始涂层原料,初始涂层原料的物相包括固体颗粒。通过对初始涂层原料进行均一化处理,将原料的粒径减小,使其分布更加均匀。经过均一化处理后,所获得的目标涂层原料的平均粒径小于初始涂层原料,这样可以提高后续所获得的涂层的致密度和均匀性,确保在高温条件下保持良好的附着性能。接下来,采用熔融喷涂工艺将处理后的目标涂层原料熔融、涂覆到坩埚基体的待结合区域。最终,通过冷却处理,使得目标涂层固化,并形成具有优异结合强度和致密结构的坩埚致密涂层。这其中,通过高温熔融及冷却处理,确保目标涂层材料与坩埚基体的待结合区域实现冶金结合,形成致密、牢固的结合层。这种冶金结合态显著提高了坩埚致密涂层的耐高温性能和稳定性,避免于高温下发生剥离或脱落现象,从而有效维持坩埚致密涂层的稳定性,进而提高了坩埚的耐用性、稳定性及使用寿命。总体来说,这种坩埚致密涂层不仅有效减少了石英沙的使用量,降低坩埚的制备成本,还能在坩埚与熔硅接触时,为拉晶过程提供较佳的保护作用,确保熔硅的纯度,进而确保了拉晶质量。

本文地址:https://www.jishuxx.com/zhuanli/20241216/348820.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表