型材覆膜自动断膜装置的制作方法

- 国知局

- 2024-12-26 16:44:22

本技术涉及覆膜切膜设备,尤其涉及一种型材覆膜自动断膜装置。

背景技术:

1、包覆机适用于木质、铝塑型材等各种型材表面上贴覆pvc、装饰油漆纸、实木皮的生产,可以代替传统油漆工艺。包覆机通过采用各种成型压轮,模拟手工贴面动作,将表面装饰材料贴附于型材表面,将压轮沿型材表面轮廓,逐点、顺次固定位置,形成型材轮廓的包络线。当完成型材包覆时,人工通过壁纸刀切断膜料,但人工切割经常出现切口参差不齐的现场,在进行下一型材包覆时,需将参差不齐的切口预留出来,造成膜料的浪费,且生产效率低。

2、授权公告号为cn 219726347u的中国实用新型专利,公开了一种覆膜自动切膜装置,包括切割刀片,所述切割刀片用于对覆膜进行切割;横向移动机构,所述切割刀片设置在所述横向移动机构上,通过所述横向移动机构带动所述切割刀片沿垂直板材移动的方向往复移动;同步跟随机构,所述横向移动机构设置在所述同步跟随机构上,在所述切割刀片进行切割时,通过所述同步跟随机构带动所述横向移动机构与生产线上的板材同步移动;光电开关,所述光电开关设置在生产线上的板材运行的前方,用于检测已完成切膜的板材;编码器,所述编码器用于检测生产线上送膜辊的转速。上述公开方案,可实现型材包覆完成后的膜料自动切割,提高了产品生产速度,有效提高产品切割精度和产品合格率,减轻岗位人员劳动强度。但上述公开方案,设置于横向移动机构上的切割刀片需要通过同步跟随机构,才能实现往复移动切割,切割结构较为复杂,且切割刀片切割过程中,型材一直处于运动中,因切割刀片的运动方向与膜料运动方向相垂直,因此膜料切口容易出现斜角而导致不整齐,也会造成一定程度上膜料的浪费。

技术实现思路

1、技术目的:为了克服现有技术中存在的不足,本实用新型提供一种型材覆膜自动断膜装置。

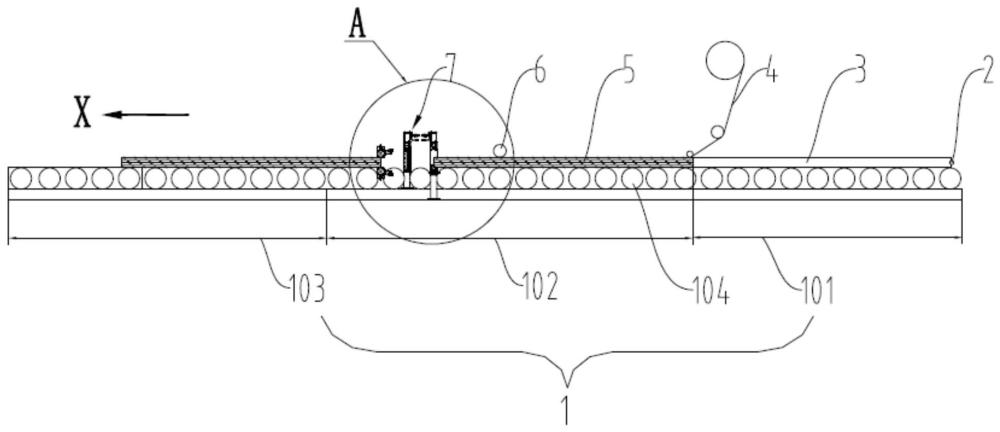

2、技术方案:为实现上述目的,本实用新型公开的一种型材覆膜自动断膜装置,包括输送机构,所述输送机构设有多组用于实现型材位移的转动辊轮,所述输送机构沿型材前进方向依次设有未包覆区和包覆区,所述包覆区设有多组用于切割膜料的切断装置,所述未包覆区设有用于检测所述型材端部的光电检测开关。

3、优选地,所述切断装置数量为四组,定义四组所述切断装置分别为切断装置a、切断装置b、切断装置c和切断装置d,其中所述切断装置a和切断装置b分别位于覆膜型材的左右两侧面,用于切断其左右两侧面的膜料,所述切断装置c和切断装置d分别位于所述覆膜型材的上下两侧面,用于切断其上下两侧面的膜料。

4、优选地,所述包覆区还设有用于计算所述型材长度的编码器,所述编码器与所述切断装置a的距离为ld。

5、优选地,所述切断装置a与切断装置b沿所述型材前进方向的距离为lab,所述切断装置c和切断装置d对称安装,其与所述切断装置b的距离为lbc,定义所述型材的料长为l,则lab+lbc+ld≤l。

6、优选地,所述切断装置设有旋转刀轴,所述旋转刀轴端部设有驱动其旋转的伺服电机,所述旋转刀轴外部沿轴线方向设有一个可拆卸的切割刀片。

7、优选地,所述旋转刀轴与所述伺服电机之间设有与所述旋转刀轴同步旋转的固定环,所述固定环远离所述切割刀片一侧设有感应凸台,于所述感应凸台相对侧设有用于判断其位置的传感器。

8、优选地,所述包覆区于所述切断装置之后设有用于增大相邻两覆膜型材间距的加速区。

9、本实用新型的有益效果是:

10、1、位于未包覆区的光电检测开关识别到型材端部时,编码器清零并同步开始计数,当编码器计数长度等于型材料长后,切断装置收到信号后,自动完成型材的左右、上下两侧面的膜料切割,切割过程中切割刀片与膜料间只有前进方向的相对位移,因此切口整齐,切割精度和效率高。

11、2、切断装置的旋转刀轴通过伺服电机驱动,切割刀片随旋转刀轴同步旋转,当切断装置收到切割信号后,伺服电机驱动旋转刀轴旋转一周,在旋转过程中,当旋转刀轴旋转至180°时,切割刀片切入膜料中,即可完成切割,切割效率高,无膜料浪费,且因切断装置结构简单、占地较小,因此后期维护费用低,安装布置更灵活。

12、3、为了保证切割刀片断膜的准确性及自动化,切断装置上设有与旋转刀轴同步旋转的固定环,固定环上带有感应凸台,每次切割刀片切割时,传感器均会检测到感应凸台,并将信号传递至控制单元,实现切割过程精准控制。

13、4、覆膜型材经过四组切断装置断膜后,经由后段的加速区加速,可以将两连型材分开,便于后续的搬运打包。

技术特征:1.一种型材覆膜自动断膜装置,包括输送机构(1),所述输送机构(1)设有多组用于实现型材(3)位移的转动辊轮(104),其特征在于:所述输送机构(1)沿型材(3)前进方向依次设有未包覆区(101)和包覆区(102),所述包覆区(102)设有多组用于切割膜料(4)的切断装置(7),所述未包覆区(101)设有用于检测所述型材(3)端部的光电检测开关(2)。

2.根据权利要求1所述的型材覆膜自动断膜装置,其特征在于:所述切断装置(7)数量为四组,定义四组所述切断装置(7)分别为切断装置a(701)、切断装置b(702)、切断装置c(703)和切断装置d(704),其中所述切断装置a(701)和切断装置b(702)分别位于覆膜型材(5)的左右两侧面,用于切断其左右两侧面的膜料(4),所述切断装置c(703)和切断装置d(704)分别位于所述覆膜型材(5)的上下两侧面,用于切断其上下两侧面的膜料(4)。

3.根据权利要求2所述的型材覆膜自动断膜装置,其特征在于:所述包覆区(102)还设有用于计算所述型材(3)长度的编码器(6),所述编码器(6)与所述切断装置a(701)的距离为ld。

4.根据权利要求3所述的型材覆膜自动断膜装置,其特征在于:所述切断装置a(701)与切断装置b(702)沿所述型材(3)前进方向的距离为lab,所述切断装置c(703)和切断装置d(704)对称安装,其与所述切断装置b(702)的距离为lbc,定义所述型材(3)的料长为l,则lab+lbc+ld≤l。

5.根据权利要求1所述的型材覆膜自动断膜装置,其特征在于:所述切断装置(7)设有旋转刀轴(8),所述旋转刀轴(8)端部设有驱动其旋转的伺服电机(12),所述旋转刀轴(8)外部沿轴线方向设有一个可拆卸的切割刀片(9)。

6.根据权利要求5所述的型材覆膜自动断膜装置,其特征在于:所述旋转刀轴(8)与所述伺服电机(12)之间设有与所述旋转刀轴(8)同步旋转的固定环(13),所述固定环(13)远离所述切割刀片(9)一侧设有感应凸台(11),于所述感应凸台(11)相对侧设有用于判断其位置的传感器(10)。

7.根据权利要求1所述的型材覆膜自动断膜装置,其特征在于:所述包覆区(102)于所述切断装置(7)之后设有用于增大相邻两覆膜型材(5)间距的加速区(103)。

技术总结本技术涉及覆膜切膜设备技术领域,尤其涉及一种型材覆膜自动断膜装置,包括输送机构,所述输送机构设有多组用于实现型材位移的转动辊轮,所述输送机构沿型材前进方向依次设有未包覆区和包覆区,所述包覆区设有多组用于切割膜料的切断装置,所述未包覆区设有用于检测所述型材端部的光电检测开关,本装置可实现切割工作自动化完成,切割位置精准,切口整齐,效率高,无膜料浪费。技术研发人员:刘大明,张宏亮,曲海朋受保护的技术使用者:山东龙迈智能装备有限公司技术研发日:20240428技术公布日:2024/12/12本文地址:https://www.jishuxx.com/zhuanli/20241216/351141.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表