一种厚板变截面马鞍形管柱的制作方法与流程

- 国知局

- 2025-01-10 13:18:34

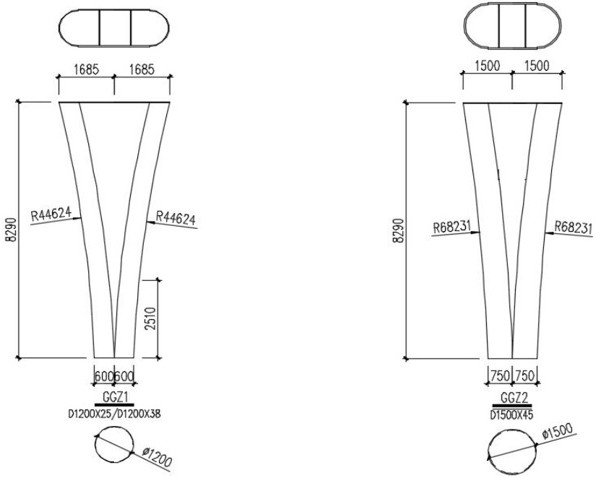

本发明涉及钢结构的制作,具体是一种厚板变截面马鞍形管柱的制作方法。

背景技术:

1、随着生活水平的不断提升给你,大型基础建设项目持续增多,变截面马鞍形支承柱大量应用在桥梁、公共设施项目中。传统设计采用现浇或预制钢筋混凝土柱,但由于构件外形复杂,异形模板制作难度大、成本高,且不符合绿色环保的建设理念。因此发明一种厚板变截面马鞍形管柱高效制作方法迫在眉睫。

技术实现思路

1、本发明的目的在于克服上述缺陷,提出一种厚板变截面马鞍形管柱的制作方法。

2、为了达到上述目的,本发明是这样实现的:

3、一种厚板变截面马鞍形管柱的制作方法,包括

4、步骤1、零件下料;

5、步骤2、卷管制作;

6、步骤3、半圆管成型;

7、步骤4、胎架搭设;

8、步骤5、半圆管组装、焊接;

9、步骤6、内隔板及剩余零件部组装、焊接。

10、所述的厚板变截面马鞍形管柱的制作方法,步骤1中,异形筋板与底板、盖板采用数控切割机下料;其余零件采用半自动切割机下料;钢管长度方向余量放30mm。

11、所述的厚板变截面马鞍形管柱的制作方法,步骤2中,卷管前用千吨油压机对钢板两端进行预压弯成型;钢管卷制采用数控卷板机。

12、所述的厚板变截面马鞍形管柱的制作方法,步骤3中,弯管工艺选用热弯或冷弯,根据钢管厚度、弧度及企业自有设备合理选择;

13、其中,热弯工艺如下:

14、1)根据图纸要求,材料规格,厚度,半径制作相应的水平验收平台,用于验收成品材料的水平度与弧度;

15、2)根据材料规格,厚度,半径制作相应的操作平台,保证材料在每一段弯制过程中都在水平方向上;

16、3)固定材料:把材料放入设备夹紧放平;

17、4)固定模具:根据图纸的数字要求把半径道轨固定好,然后把模具固定好;

18、5)调整加热设备:检测加热设备、水路、电路是否安全流畅、是否可以正常运行;

19、6)热弯参数:中频煨弯机功率300kw/h,加热温度900度~1000度,推进速度为10mm/min;

20、7)直管下料后通过弯管推制机在钢管待弯部分套上感应圈,用机械转臂卡住管头,在感应圈中通入中频电流加热钢管,当钢管温度升高到塑性状态时, 在钢管后端用机械推力推进,进行弯制,弯制出的钢管部分迅速用冷却剂冷却,这样边加热、边推进、边弯制、边冷却,不断将弯管弯制出来;

21、8)产品检测:检测产品的外观,角度和几何尺寸,椭圆度、弧度并作好自检记录;

22、9)弯制好的工件如出现弧度偏差在图纸要求偏差范围之外,可以把该工件重新上机床利用液压油缸进行弧度校正,直到弧度偏差在图纸要求内为止;

23、10)弯制好的工件如发现管口椭圆度偏差在图纸要求偏差范围之外,影响工件的对接接口,可以把该工件重新上机床利用液压油缸进行管口椭圆度校正;

24、11)成型后半圆管边缘会有波浪变形,需要进行整形处理;

25、冷弯工艺如下:

26、1)弯管设备选择:机械冷弯的方法进行钢管的平面弯曲,设备为油压顶弯机;

27、2)钢管顶弯胎具的设计:弯管前先按钢管的截面尺寸制作专用靠模和压模,靠模和压模采用厚板制作,压模与顶压机传力装置焊接连接,靠模与固定装置焊接连接;靠模和压膜的开档尺寸根据试验数据确定;操作时将钢管放置于靠模上,顶压机移动压膜将钢管抱紧;然后顶压机通过传动装置传力给钢管,将钢管顶弯;顶压机传动装置后撤,钢管就可移动自如,作业非常方便,既控制了变形保证了质量,又提高了工效;

28、3)钢管的逐步顶弯:利用液压油顶逐点煨弯,从内弧点处向外侧顶;弯曲时顶压量必须进行严格控制,以无明显模痕为宜,顶压量根据钢管的曲率半径进行计算,一般分为五次顶压成型,以达到钢管表面光滑过度,不产生较大的皱褶;

29、4)弯成型检验:弯管煨完成型后检查弯管的总弦长l和各煨弯控制点弧高h1、h2、h3、h4…… 以保证弯管整体弧度效果;弯管的总弦长l误差控制在10mm以内,各煨弯控制点弧高误差控制在10mm以内,圆管椭圆度偏差不得超过5mm。

30、所述的厚板变截面马鞍形管柱的制作方法,步骤5中,先将压弯的钢管沿长度方向劈开切掉为对应的弧形半圆管,然后将四件弧形半圆管装配到平台,定位焊固定,其中两侧弧形钢柱分两段,下弧形管之间的三角板平均分在弧形管上一起加工,避开三角板单独加工组拼产生的焊缝集中问题,并且此分段还可避开十字焊缝。

31、所述的厚板变截面马鞍形管柱的制作方法,步骤6中,将内部横向、纵向隔板分别进行组装完成,完成其与钢管的焊接,最后组装钢柱顶部封板及上部钢柱侧面板,焊接人员通过内隔板洞口进入内部焊接隔板与钢管及钢柱侧面板之间的连接焊缝,焊接纵横内隔板焊接时应加强箱体内部的通风措施,在构件两端头设置直流风机。外部的主焊缝焊接采用半自动埋弧小车焊接。先将构件放平,沿上面板弧形方向设置简易小车轨道,焊接时注意控制各项参数的控制调节,待一面焊接完成后翻身焊接另一面主焊缝。

32、对于两侧为带有弧度的半圆形壁板,中间为近似三角形的面板,内部含有纵横向隔板,形成了一种变截面马鞍形管柱,此类构件外形复杂,制作难度大。此类构件暂无一套成熟的加工工艺,现有多数工厂加工出来的此类构件截面尺寸偏差较大,加工效率低。本发明总结了此类构件通过科学的钢管成弧方式、合理的分段下料方法及组装焊接顺序,能够精确地保证此类厚板变截面马鞍形钢柱尺寸及焊缝要求全部合格,并且降低材料、机械、人工消耗,缩短加工工期,提高加工质量,实现一种厚板变截面马鞍形管柱高效制作的方法。

技术特征:1.一种厚板变截面马鞍形管柱的制作方法,其特征是:包括

2.根据权利要求1所述的厚板变截面马鞍形管柱的制作方法,其特征是,步骤1中,异形筋板与底板、盖板采用数控切割机下料;其余零件采用半自动切割机下料;钢管长度方向余量放30mm。

3.根据权利要求1所述的厚板变截面马鞍形管柱的制作方法,其特征是,步骤2中,卷管前用千吨油压机对钢板两端进行预压弯成型;钢管卷制采用数控卷板机。

4.根据权利要求1所述的厚板变截面马鞍形管柱的制作方法,其特征是,步骤3中,弯管工艺选用热弯或冷弯,根据钢管厚度、弧度及企业自有设备合理选择;

5.根据权利要求1所述的厚板变截面马鞍形管柱的制作方法,其特征是,步骤5中,先将压弯的钢管沿长度方向劈开切掉为对应的弧形半圆管,然后将四件弧形半圆管装配到平台,定位焊固定,其中两侧弧形钢柱分两段,下弧形管之间的三角板平均分在弧形管上一起加工,避开三角板单独加工组拼产生的焊缝集中问题,并且此分段还可避开十字焊缝。

6.根据权利要求1所述的厚板变截面马鞍形管柱的制作方法,其特征是,步骤6中,将内部横向、纵向隔板分别进行组装完成,完成其与钢管的焊接,最后组装钢柱顶部封板及上部钢柱侧面板,焊接人员通过内隔板洞口进入内部焊接隔板与钢管及钢柱侧面板之间的连接焊缝,焊接纵横内隔板焊接时应加强箱体内部的通风措施,在构件两端头设置直流风机。外部的主焊缝焊接采用半自动埋弧小车焊接。先将构件放平,沿上面板弧形方向设置简易小车轨道,焊接时注意控制各项参数的控制调节,待一面焊接完成后翻身焊接另一面主焊缝。

技术总结本发明涉及钢结构的制作技术领域,具体是一种厚板变截面马鞍形管柱的制作方法;包括步骤1、零件下料;步骤2、卷管制作;步骤3、半圆管成型;步骤4、胎架搭设;步骤5、半圆管组装、焊接;步骤6、内隔板及剩余零件部组装、焊接。本发明总结了厚板变截面马鞍形管柱类构件通过科学的钢管成弧方式、合理的分段下料方法及组装焊接顺序,能够精确地保证此类厚板变截面马鞍形钢柱尺寸及焊缝要求全部合格,并且降低材料、机械、人工消耗,缩短加工工期,提高加工质量,实现一种厚板变截面马鞍形管柱高效制作的方法。技术研发人员:毕学太,刘辉,邢磊,曾繁斌受保护的技术使用者:中冶(上海)钢结构科技有限公司技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/352304.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表