一种盐碱地改良剂生产工艺和生产设备的制作方法

- 国知局

- 2025-01-10 13:26:31

本发明具体涉及一种盐碱地改良剂生产工艺和生产设备,属于盐碱地改良剂生产。

背景技术:

1、由于我国南北方气候的差异,南方湿润多雨,土壤多呈酸性,北方干旱少雨,土壤多呈碱性;土壤过酸性或过碱性,都会不同程度地降低土壤养分的有效性,难以形成良好的土壤结构,严重抑制土壤微生物的活动,影响各种作物生长发育;为此,需要对土壤进行改良,如专利授权公告号:cn104478634b,公开的一种利用纳米碳硅材料制备盐碱地改良剂的方法,将有机质、负离子态纳米碳硅溶液、生物菌与营养源依次加入密封式不锈钢全自动搅拌器中,该方法制备的盐碱地改良剂中含有负离子态纳米碳硅溶液,在中和土壤酸碱的同时,补充了大量的有机质,适量的营养元素与有益生物菌群参入土壤修复改良,在光合作用下使土壤中养分增加,促进植物根系活性化,提高植物生命力,逐渐改善土壤状况;其中,改良剂中关键组分为纳米硅碳,由于纳米硅碳自身携带强力负电荷,通过纳米离子的有机活动,吸附土壤中的盐、碱离子,形成疏松、透气、ph值为中性的隔离层,从而达到盐碱地有效改良的目的;但现有的盐碱地改良剂生产过程中,由于纳米硅碳容易沉淀和吸附聚集在有机质上,通过不锈钢全自动搅拌器无法将纳米硅碳充分分散到水剂内,因此,容易导致灌装后的各个封装瓶内的纳米硅碳含量不一致,导致产品品质无法控制。

技术实现思路

1、为解决上述问题,本发明提出了一种盐碱地改良剂生产工艺和生产设备,采用水介与其它辅助配剂充分混合预先制得混合液,通过混合液进行动态循环,并在灌装前,对每组计量的混合液投入精确计量的的纳米硅碳,保证各个封装瓶内的纳米硅碳含量一致性。

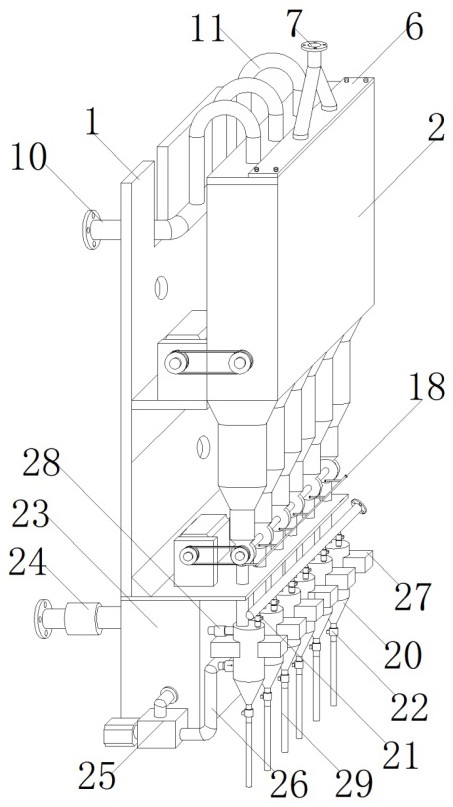

2、本发明的盐碱地改良剂生产设备,包括:

3、支座,支座作为整个生产设备的支撑单元;

4、真空料箱,所述真空料箱固定于支座上,所述真空料箱内侧固定有网状的隔板;所述真空料箱内侧顶部固定有滤箱,所述滤箱底部为滤网结构,所述真空料箱顶部固定有封板,所述封板正对滤箱开设有排空槽,所述排空槽外部固定有法兰板,所述法兰板上连通设置有排空管;所述法兰板底面固定有无纺布滤网;所述真空料箱下部设置有电动搅拌器;

5、纳米硅碳送料单元,所述纳米硅碳送料单元包括气压送料管,所述气压送料管一端密封,另一端通过压力送料设备连接到储料罐;所述气压送料管上连接有多根倒u形的布料管,所述布料管贯穿封板和隔板;当储料罐内的纳米硅碳通过压力送料设备送入到气压送料管,并通过布料管将纳米硅碳送入到真空料箱内侧,并送入到隔板下方,压力气体透过隔板的滤孔,接着,通过滤箱底部的滤孔进入到滤箱,接着通过无纺布滤网和法兰板上的排空管进行压力气体外排;真空料箱内侧临时存储纳米硅碳,并通过电动搅拌器进行间歇性搅拌,方便真空料箱下料;

6、分料组件,所述分料组件包括与真空料箱底部连通的一排导料管,所述导料管底部设置有圆盘,所述圆盘内侧设置有十字形的阀板,所述阀板侧部和端部贴合到圆盘内壁;多个所述阀板中心处贯穿固定有分料轴;所述分料轴通过传动件连接到分料电机;所述圆盘下部设置有气压管,所述气压管连接到气源;所述圆盘底部固定有分料管,所述分料管嵌出支座底部;

7、电动搅拌器进行间歇性搅拌,使纳米硅碳充分导入到导料管,并进入到圆盘内侧,从而填充导料管、圆盘和阀板的空间内,接着,分料电机驱动分料轴旋转,从而同步驱动各个阀板同步旋转,阀板从导料管处接收到纳米硅碳,旋转至分料管进行落料,需要旋转180°,阀板在圆盘内形成多个区间,且能够将导料管和分料管进行隔离,落料和灌装时,通过气压管能够将气源打入到阀板和分料管形成的空间;

8、中间料罐,每一个所述分料管连接一个中间料罐,所述中间料罐顶部设置有排气阀,所述中间料罐底部设置有灌装阀;

9、混合液料箱,所述混合液料箱上部通过进液阀连接到混合液供料罐;所述混合液料箱通过进液泵连接到供液管,所述供液管通过单向阀连接到中间料罐;中间料罐作为混合液的计量罐,同时也可作为一个封装瓶的纳米硅碳配料接收容器,并作为一个封装瓶的的独立混合单元,实现对封装瓶内的盐碱地改良剂进行精确加工和生产。

10、进一步地,所述中间料罐外部设置有超声波振荡器,通过超声波振荡器对中间料罐外部建立振荡混合体系,使混合液和纳米硅碳充分混合;使每个封装瓶内的盐碱地改良剂均完成纳米硅碳精确配料,混合液动态循环流动,及混合液和纳米硅碳独立混合;保证每个封装瓶内的盐碱地改良剂质量。

11、进一步地,所述单向阀连接于中间料罐下部,所述中间料罐上部通过回液阀连接到混合液料箱上部;工作时,进液泵持续工作,将混合液供料罐内的混合液打入到混合液料箱,并将混合液通过单向阀送入到中间料罐,混合液持续填充到中间料罐,并通过回液阀将混合液重新打入到混合液料箱;实现混合液的动态流动,避免发生混合液料箱内部沉积现象;当需要灌装时,关闭进液泵,并通过回液阀将多余的混合液排入到混合液料箱,最后关闭回液阀,使混合液保持在中间料罐内侧,由于混合液的动态流动,混合液料箱和中间料罐内部的混合液一致性好。

12、进一步地,所述灌装阀底部连接有注液针管,所述注液针管底部贯穿设置有密封压板,所述密封压板上还嵌合设置有排气管;所述密封压板与封装瓶的瓶口活动压合;所述注液针管和排气管嵌入到封装瓶内侧;工作时,将密封压板压合到封装瓶的瓶口,此时,注液针管和排气管与封装瓶内侧连通,当注液针管加压注液时,盐碱地改良剂的水剂被气源打入到封装瓶时,封装瓶内侧的压力气体通过排气管进行外排;使盐碱地改良剂的水剂灌装流畅性。

13、进一步地,所述分料管和中间料罐之间通过止回阀连接,分料管分料时,气源将纳米硅碳加压冲入到中间料罐;气源关闭时,通过止回阀自动隔绝,避免混合液上冲到分料管内部;实现分料管和中间料罐之间的隔离。

14、一种盐碱地改良剂生产工艺,采用盐碱地改良剂生产设备,所述工艺具体如下:

15、第一步,配液,向混合液供料罐内投入水介,并依次加入辅助配剂,所述辅助配剂组分含量为氨基酸100~200g/l,fe+zn≥20~40g/l;其中,fe和zn的比例为1~5:1;接着,开启混合液供料罐的搅拌系统,将水介和辅助配剂搅拌混合;

16、第二步,纳米硅碳配料,压力送料设备将储料罐内的纳米硅碳送入气压送料管,通过气压送料管和布料管将纳米硅碳送入到真空料箱,并通过隔板排气,压力气体通过滤箱和无纺布滤网外排至排空管,通过排空管连接到布袋除尘器;进入真空料箱的纳米硅碳通过电动搅拌器间歇性搅拌分料,从而将纳米硅碳分配到各个导料管;

17、第三步,混合液动态循环供液,打开进液阀,混合液供料罐将完成搅拌的混合液送入到混合液料箱,接着关闭进液阀,并开启进液泵和回液阀,使混合液在混合液料箱与中间料罐之间动态流动,接着,关闭进液泵,并延迟关闭回液阀,使中间料罐内超过回液阀的混合液送回混合液料箱;使中间料罐液位保持设定高度;

18、第四步,纳米硅碳给料,分料电机启动,驱动分料轴旋转90°,从而驱动阀板旋转90°,相邻两个阀板和圆盘内壁形成的封闭仓,通过封闭仓作为计量仓,对纳米硅碳进行计量,当阀板从导料管旋转到分料管,纳米硅碳落入到分料管;

19、第五步,改良剂混合,开启超声波振荡器、气源和排气阀,通过压力气源将纳米硅碳打入到中间料罐;此时,通过超声波振荡器将混合液和纳米硅碳充分混合,接着关闭气源、排气阀和超声波振荡器;

20、第六步,灌装,驱动支座升降动作或封装瓶的灌装线升降动作;使密封压板与封装瓶的瓶口压合,并将注液针管和排气管嵌入到封装瓶,开启气源,将中间料罐内的改良剂加压打入到封装瓶,并通过排气管释放封装瓶内部的灌装压力。

21、进一步地,一个所述中间料罐内的改良剂全部打入到一个封装瓶后,关闭灌装阀,再次开启进液泵;使进液泵开启设定时间后,关闭进液泵,混合液再次泵入填充中间料罐,对挂壁停留在中间料罐内部的微量纳米硅碳,二次冲刷,并打开灌装阀和气源,再次向封装瓶进行二次灌装。

22、与现有技术相比,本发明的盐碱地改良剂生产工艺和生产设备,采用水介与其它辅助配剂充分混合预先制得混合液,通过混合液进行动态循环,避免在混合液料箱内发生沉淀;通过中间料罐完成混合液计量,及将混合液和纳米硅碳混合,纳米硅碳针对每组计量的混合液投入精确计量的的纳米硅碳,能够保证各个封装瓶内的纳米硅碳含量一致,封装瓶内的改良剂采用一次性整瓶使用,使用时,将封装瓶充分摇匀,接着将封装瓶内的溶液全部倒入喷洒容器,并进行兑水,接着对封装瓶进行多次冲刷,冲刷水送入到喷洒容器,最后,通过喷洒容器将其均匀喷洒到盐碱地上。

本文地址:https://www.jishuxx.com/zhuanli/20250110/353173.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表