一种顺酐加氢制丁二酸联产γ-丁内酯的方法与流程

- 国知局

- 2025-01-10 13:48:59

本发明属于化工有机合成,具体涉及一种以顺酐为原料催化加氢制备丁二酸联产γ-丁内酯的新方法。

背景技术:

1、丁二酸和γ-丁内酯(gbl)都是重要的有机化工原料,被广泛用于合成医药中间体及其他多种精细化工产品。丁二酸因可降解塑料聚丁二酸丁二醇酯(pbs)的推广应用,γ-丁内酯作为高导电率的特殊溶剂,在新能源汽车、锂电池产业快速发展的带动下,两种产品的需求量剧增,规划和在建产能爆发式增长。但目前该类产品的生产技术难度较大,工艺复杂,能耗高。

2、工业上生产丁二酸的方法有电化学法、生物发酵法和顺酐催化加氢法,早期电化学法较为普遍,但是电耗大、电极易腐蚀、离子膜易破损,电解槽单体小、对于大规模生产也极为不利。后生物法逐渐发展起来,但采用生物基发酵生产丁二酸效率较低,副产物较多,分离较为复杂,品质易受影响,合成成本较高。当前,顺酐催化加氢成为工业应用最广泛的丁二酸合成方式,不仅转化率高,产品品质好,且原料极具优势。

3、生产γ-丁内酯的方法主要有1,4-丁二醇脱氢法和顺酐加氢法。1,4-丁二醇脱氢法是生产gbl的传统方法,工艺较为成熟,其液相加氢法催化剂容易失活,装置腐蚀严重,气相加氢法存在反应流程复杂、条件苛刻等诸多问题。顺酐加氢法有直接加氢法和酯化加氢法,酯化加氢法引入醇,副产物多,工艺流程复杂。相比较而言,直接催化加氢的路线较短,经济性更好。

4、专利cn114181038b公开了一种联合生产丁二酸酐和1,4-丁二醇的技术,由于顺酐加氢过程中产生深度加氢产物四氢呋喃,故精制单元采用四个塔连续精馏才实现了目标产物γ-丁内酯和丁二酸酐的分离和精制。其脱轻塔在塔压10~60kpa下,塔顶温度120~180℃,塔釜温度200~250℃时,γ-丁内酯与丁二酸酐分离,后续再增加脱重塔对丁二酸酐进行精馏提纯,但最后丁二酸酐的纯度低于97.3%。整个工艺流程繁琐冗长,设备投资大,生产成本高。

5、专利cn114917897研发出一种生产γ-丁内酯联产丁二酸酐的方法,其加氢催化剂同时具有顺酐的碳碳加氢性能和丁二酸酐的羰基加氢脱水性能。该催化剂能有效控制加氢程度,但反应脱出的水会与未完全转化的丁二酸酐生成丁二酸,且该工艺使用溶剂法加氢,溶剂量为50%-90%,溶剂量大,加氢产物为γ-丁内酯、丁二酸酐、丁二酸和溶剂的混合物,产品分离精制过程中能耗较高,经济性不好。

6、因此,现有的顺酐加氢工艺技术中,随加氢程度的不同产物具有多样性,但多为单一的产品或混合产品。根据现有技术,顺酐催化加氢生产γ-丁内酯,就会有多种过度加氢产物生成。已有联产γ丁内酯和丁二酸酐的技术,若生产丁二酸,则需要将γ-丁内酯和丁二酸酐采用高温精馏的方式分离,再水解获得丁二酸。现两个物质的沸点较高(γ-丁内酯:206℃ 丁二酸酐:261℃),且产物中更高沸点的丁二酸需要先脱水再精馏或直接作为重组分排放,精制流程长,耗费大量能源。同时丁二酸酐为热敏性物料,高温加热产品质量易受影响。若能实现在温和条件下完成顺酐加氢生产丁二酸和γ-丁内酯,并根据市场需求调整二者的比例,将具有更好的经济和社会效益。

7、本发明提供了一种以顺酐为原料无溶剂法直接催化加氢生产丁二酸和γ-丁内酯的方法,通过顺酐加氢水解再萃取的简短工艺,实现了在低温下丁二酸与γ丁内酯两个高沸点、热敏物质的分离,能耗大幅度降低,最终获得高品质的丁二酸产品。通过调节温度和压力等反应参数,还可调整丁二酸和γ-丁内酯的产出比例,灵活变动以应对复杂多变的市场需求,产品竞争力更强。

技术实现思路

1、本发明的目的在于提供一种顺酐加氢制丁二酸联产γ-丁内酯的方法,该方法是一种联合生产丁二酸和γ-丁内酯的方法,解决了传统工艺流程繁琐冗长,且能耗较高的问题。

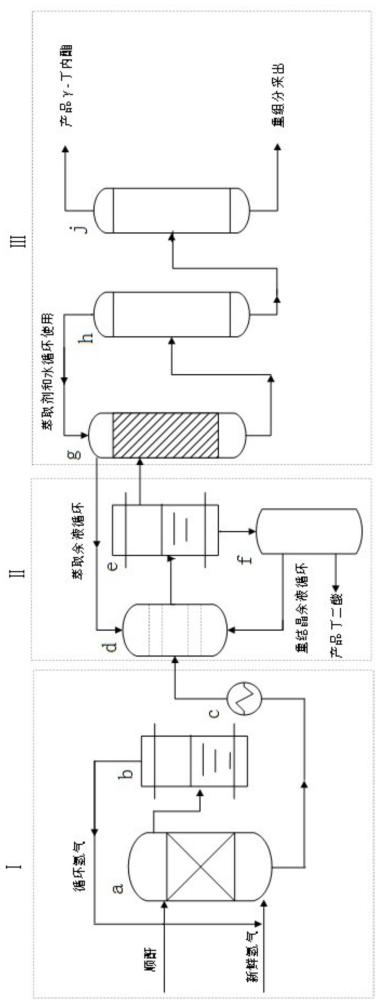

2、本发明的目的是这样实现的: 一种顺酐加氢制丁二酸联产γ-丁内酯的方法,其特征在于,以顺酐为原料无溶剂直接催化加氢,分为三个单元进行:

3、ⅰ、顺酐加氢单元:包括顺酐加氢装置、气液分离装置

4、熔融后的液态顺酐从加氢装置顶部进入,加氢装置内填充有催化剂,向反应装置底部通入氢气,气液逆流接触进行加氢反应;反应分为两个阶段,第一阶段顺酐在低温低压条件下加氢生成丁二酸酐,反应完全后升温加压,在第二阶段加氢生成γ-丁内酯和水、同时反应生成的水与丁二酸酐水合作用生成的丁二酸;所述的第一阶段氢气的压力为2~3mpa,反应温度为130~140 ℃,反应时间为3~4h,第二阶段氢气的压力为5~6 mpa,反应温度为180~220℃,反应时间为5~6h;

5、加氢过程中气液逆流接触后气相经塔顶出气口进入到气液分离装置,经气液分离装置分离出的氢气继续送至加氢反应装置底部与新鲜氢气一起参与反应。加氢反应结束后,液相直接进入换热器降温冷却后送至水解装置;

6、ⅱ、丁二酸精制单元:包括水解装置、结晶装置、重结晶装置;

7、经二段加氢反应后的混合液相产品经换热器降温后进入到水解装置中进行水解,混合物料中剩余的丁二酸酐完全水解为丁二酸;

8、水解完全后的液相进入到结晶器中进行冷却结晶;在结晶器内,丁二酸冷却结晶析出分离,剩余液相为丁二酸、水、γ-丁内酯的混合溶液;析出的丁二酸晶体再次送至重结晶装置进行提纯;

9、重结晶装置内以水作为重结晶溶剂,粗丁二酸产品经重结晶后得到高品质的丁二酸产品,剩余稀酸水溶液送到水解装置复用;

10、 ⅲ、γ-丁内酯精制单元:包括萃取装置、溶剂回收塔和γ-丁内酯精馏塔;

11、结晶器分离出丁二酸后的剩余溶液输送入萃取装置,用萃取剂进行液液萃取,充分萃取结束后,萃取装置内混合溶液分为两层,一层为丁二酸水溶液,另一层为γ-丁内酯和萃取剂,将γ-丁内酯和萃取剂的混合溶液输送至溶剂回收塔,丁二酸水溶液送回到水解装置循环使用;

12、溶剂回收塔塔顶产物为萃取剂与水,冷却分离后循环送至萃取塔内,继续作为萃取剂回收使用;塔釜为γ-丁内酯以及少量高沸点聚合物,经塔釜出料口输送进入γ-丁内酯精馏塔;在γ-丁内酯精馏塔内,气液充分接触后,塔顶采出高纯度的γ-丁内酯,送至产品罐区,塔釜采出为重组分杂质,送至重油罐区。

13、本发明的目的还可以这样实现:所述步骤ⅱ中, 加氢后的粗产品在水解前经换热器冷却,冷却后的温度为60~140℃,优选80~120℃;水解温度为50~90℃,优选60~80℃。

14、所述步骤ⅱ中, 加氢后的粗产品在水解前经换热器冷却,冷却后的温度为80~120℃;水解温度为60~80℃。

15、所述步骤ⅱ中,在水解装置中,水与进入水解装置的混合溶液的质量比为0.1~2:1。

16、所述步骤ⅱ中,结晶器的温度为10~40℃;优选20~30℃。

17、所述步骤ⅱ中,结晶器的温度为20~30℃。

18、所述步骤ⅱ中,重结晶装置内新鲜水与粗丁二酸的质量比为1~10:1,丁二酸进入装置后水温升至50~90℃,优选70~80℃;丁二酸溶解完全后温度降至10~40℃,优选20~30℃。

19、所述步骤ⅱ中,重结晶装置内新鲜水与粗丁二酸的质量比为1~10:1,丁二酸进入装置后水温升至70~80℃;丁二酸溶解完全后温度降至20~30℃。

20、所述步骤ⅲ中,萃取剂为二氯甲烷、氯仿、苯、二甲苯、1,2-二氯乙烷等中的一种或多种;萃取剂与结晶后剩余的液相的相比为0.05~3:1,萃取时长为30min~2h。

21、所述步骤ⅲ中,溶剂回收塔为常压精馏塔,回流比1~2,塔顶温度40~120℃,塔釜温度100~160℃。

22、所述步骤ⅲ中,γ-丁内酯精馏塔为负压精馏塔,塔顶压力20~60 kpa ,优选30~50 kpa;塔顶温度150~200℃,优选160~180℃;回流比1~3,优选2;塔釜温度200~260℃,优选200~240℃。

23、所述步骤ⅲ中,γ-丁内酯精馏塔为负压精馏塔,塔顶压力30~50 kpa;塔顶温度160~180℃;回流比2;塔釜温度200~240℃。

24、所述的加氢装置采用的催化剂是以sio2,al2o3,tio2或活性炭作为载体,以铜、锌、钴、锰过渡元素和以镧、铈、镨、钕镧系元素中的两种或多种作为活性组分的多元镍系催化剂。

25、所述的加氢装置采用的催化剂是ni-cu/sio2双组分催化剂、ni-cu-zn/al2o3的催化剂、ni-cu/al2o3催化剂、ni-co-ce/al2o3 或ni-co/al2o3双组分催化剂。

26、所述的加氢装置是一种顺酐加氢专用设备,包括动力组件、反应组件和保护组件,特征在于,所述的反应组件结构为,由釜盖与釜体组成封闭的反应釜,釜盖上设置有通气口,釜体内设置有搅拌器,搅拌器的下搅拌轴通过联轴器与动力组件的搅拌轴联接;搅拌器的桨叶为分三段安装在下搅拌轴上,桨叶为多孔结构;在釜体外设置有反应夹套,在反应升温控温阶段反应夹套内充填热媒蒸汽或导热油,在反应温度超过危险温度临界时,由电磁阀通入冷媒降温达到安全控温的效果。

27、所述的搅拌器的三段桨叶,每段桨叶的进气孔大小不同,设计要求是,根据额定顺酐的加料量,通过计算顺酐对进气口产生的压力,使每层桨叶在运转时均能保持平衡、稳定,从而促进体系的稳定反应。

28、所述的搅拌器的桨叶上设置有催化剂过滤器,其孔径<=5μm,以防止催化剂小颗粒进入桨叶和轴内造成机械磨损。

29、所述的动力组件包括外回转体、内回转体、内轴承陶瓷、搅拌轴,外回转体、内回转体均为多组瓦形稀土永磁材料,外回转体利用磁力透过密封罩体将电机的动力传递给内回转体,再由内回转体传给搅拌轴,实现无接触力矩传动的磁力驱动;内回转体由密封罩体密封在反应釜密封系统内,依靠密封罩体实现静密封。

30、所述的动力组件的搅拌轴下支承端部轴承采用迷宫密封结构。

31、所述的动力组件与电机及减速机采用直联结构。

32、所述的动力组件由电控控制,频率为0-60hz。

33、所述的保护组件包括压力计、安全人孔、吊耳和盲板,压力计连接控制面板参数界面,对釜内压力实时监控。

34、本发明具有以下有益效果:

35、(1)仅通过一套工艺装置就实现丁二酸和γ-丁内酯两种高附加值化学品的生产,可实现原料顺酐的转化率达99%以上,加氢产物组成简单,副产物较少。二阶段加氢中,加氢产物为γ-丁内酯,同时产生等摩尔的水,水与未反应的丁二酸酐即可生产丁二酸,故不要求丁二酸酐的转化率接近100%,通过改变催化加氢反应的条件就可调控二者的产出比例,能灵活适应复杂多变的市场需求。

36、(2)传统的生产丁二酸和γ-丁内酯产品采用的是精馏的方式,工艺流程繁琐,且丁二酸酐和γ-丁内酯采用精馏方式分离度较低,难以分离开,长时间高温下还容易变色造成产品质量不合格,而本发明采用萃取的方式,避免了这些问题的发生,还能大大减少能源的消耗。

37、(3)本发明与传统的产品精制相比较,重结晶后剩余液相、萃取剂、萃取余液均循环使用,大幅度提高产物收率的同时使能源得到了充分利用,减少了环境污染。

38、(4)本发明加氢装置专用设备,在顺酐添加量较多,且催化剂活性高,能迅速平衡和释放反应过程中释放的能量。其特点体现在:1)搅拌轴上分三段设置桨叶,根据额定顺酐的加料量,每段桨叶的进气孔大小不一样。通过计算顺酐对进气口产生的压力,使每层桨叶在运转时均能保持平衡、稳定,从而促进体系的稳定反应。搅拌桨叶为多孔结构,可以让气体随着桨叶的运动与液态顺酐更好的接触,达到更快的反应速率。2)在反应釜外面增加反应夹套,并设置进水口和出水口。在反应时,通入低压蒸汽保温,在超温时切断阀门,通入冷却水进行降温,保证反应安全。3)根据使用的催化剂颗粒较小的现状,在桨叶上设置了催化剂过滤器,其孔径<=5μm,能够防止催化剂小颗粒进入桨叶和轴内造成机械磨损,进而保护设备。4)动力组件内采用多组瓦形稀土永磁材料组成内回转体合外回转体,利用磁力透过密封罩体进行传递动力。内回转体由密封罩体密封在反应釜密封系统内,与外回转体同步转动。设备依靠密封罩体实现静密封,由于采用静密封,从而实现了耐高压、零泄漏、无污染。同时,磁力驱动属于无接触力矩传动,能有效的避免过载、振动等现象,有效的保护了设备。5)结构设计上采用电机及减速机与动力组件直联方式,整机结构紧凑合理,搅拌扭矩大,运转平稳可靠,振动及噪音小。

本文地址:https://www.jishuxx.com/zhuanli/20250110/355422.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表