乳酸发酵食品加工方法

- 国知局

- 2024-07-12 12:18:46

本发明涉及食品加工领域。具体地,本发明涉及乳酸发酵食品加工方法,特别涉及辣椒酱加工方法。

背景技术:

1、乳酸发酵食品是应用乳酸菌发酵作用制成的食品。乳酸菌可将糖转化成乳酸,提高食品酸度,赋予食品特别的风味特征。许多奶类、蔬菜、水果、肉类都可以经过乳酸菌发酵制成各种风味食品或饮品,深受人民群众欢迎。

2、乳酸发酵食品在制备过程中通常产生气体,而乳酸菌广泛存在于食物原料表面及室外环境中,因此,该类食品通常在室外环境下自然发酵制得,发酵时间长、发酵环境难控制。为了达到抑制杂菌生长的目的,人们常常在原料中添加大量的食用盐,但是由此制得的食品含盐量高,不符合大众少盐的健康饮食需求。

3、由此,目前针对乳酸发酵食品的加工方法仍有待研究。

技术实现思路

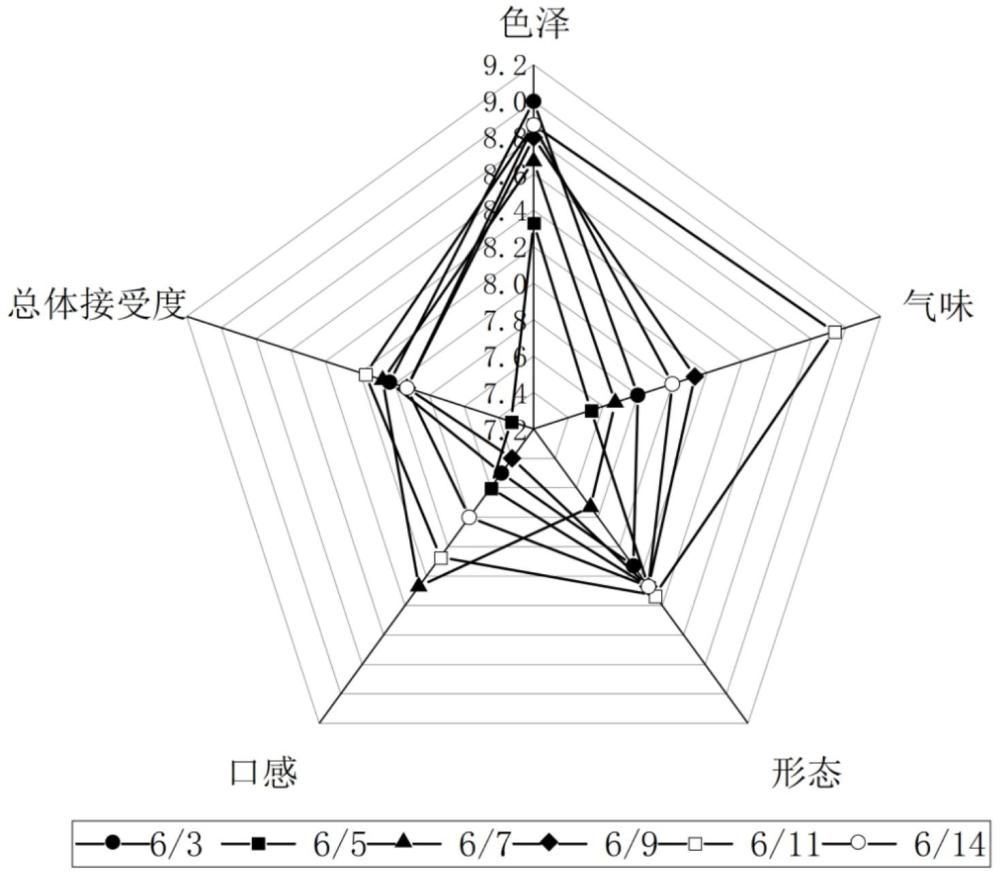

1、本发明旨在至少在一定程度上解决现有技术中存在的技术问题至少之一。为此,本发明提出了一种乳酸发酵食品加工方法,该方法初始盐度低,产气量低,发酵周期短,利于规模生产。该方法制得的发酵食品含盐量低,乳酸菌含量丰富,同时具有总体接受度高的气味、色泽、口感和形态等新风味特征,食用价值高。

2、需要说明的是,本发明是基于发明人的下列工作而完成的:

3、乳酸发酵食品(比如糟辣椒、剁辣椒),目前多采用自然发酵。该方法依赖于附着在食品原料表面的少量乳酸菌自发发酵,易受杂菌污染、初始盐度高、发酵时间久、发酵结果不可控,严重影响乳酸发酵食品规模化、标准化生产。发明人在研究中发现,控制发酵体系初始ph值小于等于3.8,初始盐度在5~7质量%范围时,可促进植物乳杆菌和/或弯曲乳杆菌生长,抑制产气。由此,实现植物乳杆菌和/或弯曲乳杆菌的快速生长,并抑制杂菌生长。进一步试验结果显示,该发酵体系稳定,发酵周期短,密封容器内扩大生产时,未出现胀气(胀袋)现象,利于规模生产。利用该方法制得的发酵食品含盐量低,乳酸菌含量丰富,同时具有总体接受度高的气味、色泽、口感和形态等新风味特征,食用价值高。

4、因此,在本发明的一个方面,本发明提出了一种乳酸发酵食品加工方法。根据本发明的实施例,所述方法包括:将食品原料与氯化钠进行第一混合处理,得到第一混合料;将所述第一混合料与食品用酸进行第二混合处理,得到第二混合料;将所述第二混合料与乳酸杆菌进行发酵处理,得到乳酸发酵食品;其中,基于所述食品原料的质量,所述氯化钠的添加量为5~7质量%;所述第二混合料的ph值不高于3.8;所述乳酸杆菌包括:植物乳杆菌和/或弯曲乳杆菌。

5、根据本发明实施例的方法,初始盐度低,产气量低,发酵周期短,利于规模生产。该方法制得的发酵食品含盐量低,乳酸菌含量丰富,同时具有总体接受度高的气味、色泽、口感和形态等新风味特征,食用价值高。

6、需要说明的是,所述密闭容器示例性地,可以便捷地选用尼龙聚乙烯袋,通过封口处理实现密封。

7、根据本发明的实施例,基于所述食品原料的质量,所述氯化钠的添加量为5.5~6.5质量%,基于所述第一混合料的质量,所述食品用酸的添加量为0.2~0.5质量%。

8、发明人通过大量试验,获得上述较佳氯化钠和食品用酸添加量,由此,进一步降低产气量,降低氯化钠添加量,避免食物在发酵过程中产生白膜,提高食品安全性,改善食品色泽。

9、根据本发明的实施例,在进行第一混合处理前,将所述食品原料进行破碎处理。由此,实现食品原料与氯化钠的充分混合,利于后续发酵处理。

10、需要说明的是,所述破碎处理可以为外力切碎、剁碎或打碎等,本文对食品原料破碎的具体实现方式不做严格限定。

11、根据本发明的实施例,所述乳酸发酵食品包括辣椒酱、泡菜、酸菜、福菜、菜干和酸黄瓜中的至少一种;所述食品用酸选自乙酸、苯甲酸、n-丁酸、柠檬酸、甲酸、富马酸、乳酸、苹果酸、丙酸、琥珀酸、谷氨酸、碳酸、磷酸中的至少之一。本发明的方法可以将蔬菜经植物乳杆菌和弯曲乳杆菌发酵,制成新的风味乳酸发酵食品,由此,提高食物的食用价值。

12、根据本发明的实施例,所述乳酸杆菌包括:保藏编号为cgmcc 14398的植物乳杆菌和/或保藏编号为cgmccno.14397的弯曲乳杆菌。由此,进一步赋予乳酸发酵食品特有的气味、色泽、口感和形态。

13、根据本发明的实施例,将所述乳酸杆菌的菌悬液接种于所述第二混合料中,进行发酵;其中,所述乳酸杆菌的接种终浓度不低于4 lg cfu/ml,所述乳酸杆菌在发酵期间的浓度不低于7 lg cfu/ml。由此,提高乳酸杆菌的数量,有助于其成为发酵体系中的优势微生物,缩短发酵时间。

14、根据本发明的实施例,在进行发酵处理前,将所述第二混合料进行高压处理;其中,所述高压处理的压力为100~600 mpa,时间为1~60 min。由此,降低非乳酸杆菌数量,利于乳酸杆菌快速增长成为发酵体系中的优势微生物,缩短发酵时间。

15、需要说明的是,当乳酸杆菌耐高压时,可以将乳酸杆菌接种于第二混合料后,再进行高压处理,当乳酸杆菌不耐高压时,可以将第二混合料进行高压处理后,再进行乳酸杆菌接种。

16、根据本发明的实施例,在进行发酵处理前,将乳酸杆菌接种于第二混合料,然后进行高压处理;其中,所述高压处理的压力为100~600 mpa,时间为1~60 min。由此,进一步降低非乳酸杆菌数量,缩短发酵时间。根据本发明的实施例,所述高压处理的压力为250~450 mpa,时间为5~20 min。由此,利于保留食品原料原有的营养成分,利于获得新的气味、色泽、口感和形态。

17、根据本发明的实施例,所述发酵处理在密闭容器内避光进行;所述发酵处理的时间为10~20天。由此,得到新的气味、色泽、口感和形态的乳酸发酵食品。

18、在本发明的另一个方面,本发明提出了一种辣椒酱加工方法。根据本发明的实施例,所述方法包括:将辣椒原料与氯化钠进行第一混合处理,得到第一混合料;其中,基于所述辣椒原料的质量,所述氯化钠的添加量为6质量%;其中,在进行第一混合处理前,将所述辣椒原料进行破碎处理;将所述第一混合料与柠檬酸进行第二混合处理,得到第二混合料;其中,基于所述第一混合料的质量,所述柠檬酸的添加量为0.25~0.35质量%;将所述第二混合料与乳酸杆菌进行发酵处理,得到辣椒酱;其中,所述乳酸杆菌为保藏编号为cgmcc14398的植物乳杆菌,所述乳酸杆菌的接种终浓度不低于4 lg cfu/ml,所述乳酸杆菌在发酵期间的浓度不低于7 lg cfu/ml;在进行发酵前,还包括高压处理,所述高压处理的压力为350 mpa,处理时间为10 min;所述发酵处理在密闭容器内避光进行;所述发酵处理的时间为10~14天。

19、本发明的方法可以有效降低辣椒酱在制备过程中的产气量,由此,发酵过程能在密闭容器内进行,发酵环境可控,食品安全有保障。制得的辣椒酱含盐量低、乳酸杆菌数量高,乳酸菌含量丰富,同时还具有新的气味、色泽、口感和形态等风味特征,总体接受度高。由此,本发明的方法提高了辣椒酱的食用价值。

20、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

本文地址:https://www.jishuxx.com/zhuanli/20240614/98129.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表