发动机主轴承盖拆卸工装的制作方法

- 国知局

- 2024-07-08 10:45:35

本技术涉及发动机,具体涉及一种发动机主轴承盖拆卸工装。

背景技术:

1、现如今,再制造(remanufacture)已经是制造业重点关注的业务,特别是作为汽车高价值核心部件的发动机;以旧发动机为毛坯,采用专门的工艺和技术,保留有价值的零部件,在原有制造的基础上进行一次新的制造,而且重新制造出来的产品无论是性能还是质量都不亚于原先的新品,使发动机重新焕发生命活力。

2、再制造过程中将原产品拆解并进行评估是非常重要的一步工作,若拆解过程工具使用不当,工艺流程不合理,极易造成产品不必要的损坏,降低零部件回用率。

3、目前大多数企业的再制造业务由于产量低,不同机型混流量大等因素限制,依然选择人工拆解。拆卸过程中相同工序需规范、标准化才能尽可能降低对发动机的二次损伤,使用合适的工装辅具则为标准化的重要前提之一。

4、z系列发动机作为我司的大马力系列产品,具备高可靠性的同时也具有较高的装配精度,该系列发动机的14颗主轴承螺栓设计拧紧力矩较大最高可达700n.m,由于主轴承盖与缸体导向槽为过盈配合,发动机在点火运转后缸体与主轴承盖、曲轴轴瓦配合紧密,即使将主轴承螺栓拧松后,再制造时拆卸主轴承盖依然异常困难,且没有专用工装支持拆卸,操作工采用传统方式拆卸该零件,使用拧松后自带的主轴承螺栓左右摇晃,使过盈配合的导向槽松脱从而取出主轴承盖,但该过程会导致主轴承螺栓第一扣外螺纹反复与缸体上的螺纹孔内的内螺纹摩擦,产生豁口与崩牙,严重的会导致缸体损坏,再制造拧紧螺栓时难以达到设计力矩,经eqa试验拆解样本量50台统计,缸体上第一扣螺纹损坏率近30%。

技术实现思路

1、为解决以上问题,本实用新型提供一种发动机主轴承盖拆卸工装,可以有效降低缸体损坏风险。

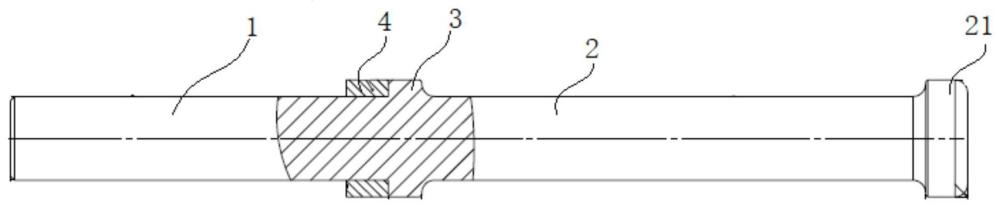

2、本实用新型采用的技术方案是:一种发动机主轴承盖拆卸工装,其特征在于:包括操纵杆和握把,所述操纵杆和握把之间设有限位凸台,所述操纵杆外圆柱面为光面,插入到主轴承盖的光孔内,所述操纵杆的长度小于光孔的深度;所述握把被限位凸台限制在光孔外。

3、作为优选,所述操纵杆靠限位凸台处套设有橡胶垫。

4、作为优选,所述橡胶垫直径为28mm,长度为8mm。

5、作为优选,所述操纵杆与光孔间隙配合。

6、作为优选,所述握把远离限位凸台的一端设有防脱块。

7、作为优选,所述防脱块直径为28mm。

8、作为优选,所述操纵杆直径为20mm,长度为100mm。

9、作为优选,所述握把直径为20mm,长度为120mm。

10、作为优选,所述限位凸台直径为28mm,长度为10mm。

11、本实用新型取得的有益效果是:本实用新型的工装可以有效替换主轴承螺栓对发动机主轴承盖进行拆卸,其操纵杆外圆柱面为光面,且长度小于主轴承盖的光孔深度,防止操纵杆伸入带缸体的螺纹孔内,避免了拆卸工装在对主轴承盖进行拆卸过程中,对缸体造成损坏,将因传统拆卸过程导致的缸体上第一扣螺纹损坏率由30%降低至0%从而达到节省成本,降低安全风险,提升操作效率的目的。

技术特征:1.一种发动机主轴承盖拆卸工装,其特征在于:包括操纵杆和握把,所述操纵杆和握把之间设有限位凸台,所述操纵杆插入到主轴承盖的光孔内,所述操纵杆的长度小于光孔的深度;所述握把被限位凸台限制在光孔外。

2.根据权利要求1所述的发动机主轴承盖拆卸工装,其特征在于:所述操纵杆靠限位凸台处套设有橡胶垫。

3.根据权利要求2所述的发动机主轴承盖拆卸工装,其特征在于:所述橡胶垫直径为28mm,长度为8mm。

4.根据权利要求1所述的发动机主轴承盖拆卸工装,其特征在于:所述操纵杆与光孔间隙配合。

5.根据权利要求1所述的发动机主轴承盖拆卸工装,其特征在于:所述握把远离限位凸台的一端设有防脱块。

6.根据权利要求5所述的发动机主轴承盖拆卸工装,其特征在于:所述防脱块直径为28mm。

7.根据权利要求1所述的发动机主轴承盖拆卸工装,其特征在于:所述操纵杆直径为20mm,长度为100mm。

8.根据权利要求1所述的发动机主轴承盖拆卸工装,其特征在于:所述握把直径为20mm,长度为120mm。

9.根据权利要求1所述的发动机主轴承盖拆卸工装,其特征在于:所述限位凸台直径为28mm,长度为10mm。

技术总结本技术涉及一种发动机主轴承盖拆卸工装,该拆卸工装,包括操纵杆和握把,操纵杆和握把之间设有限位凸台,操纵杆外圆柱面为光面,插入到主轴承盖的光孔内,操纵杆的长度小于光孔的深度;所述握把被限位凸台限制在光孔外。本技术的工装可以有效替换主轴承螺栓对发动机主轴承盖进行拆卸,避免了拆卸工装在对主轴承盖进行拆卸过程中,对缸体造成损坏,将因传统拆卸过程导致的缸体上第一扣螺纹损坏率由30%降低至0%从而达到节省成本,降低安全风险,提升操作效率的目的。技术研发人员:郭宇豪,黄兰,唐俊杰受保护的技术使用者:东风康明斯发动机有限公司技术研发日:20230825技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240617/50176.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表