轧机轧辊油膜轴承的润滑油数据检测系统的制作方法

- 国知局

- 2024-06-21 09:45:25

本发明涉及一种润滑油供给系统,尤其涉及一种轧机轧辊油膜轴承的润滑油数据检测系统。

背景技术:

1、目前的轧机设备,其中的轧辊通常是基于油膜轴承安装的,这种基于油膜轴承安装的轧辊,其转动的阻力较小,现已成为轧辊安装主要采用的轴承形式。在油膜轴承的周边设置有润滑油管路,润滑油管路为油膜轴承提供润滑油支持,以使油膜轴承能够正常发挥功能。

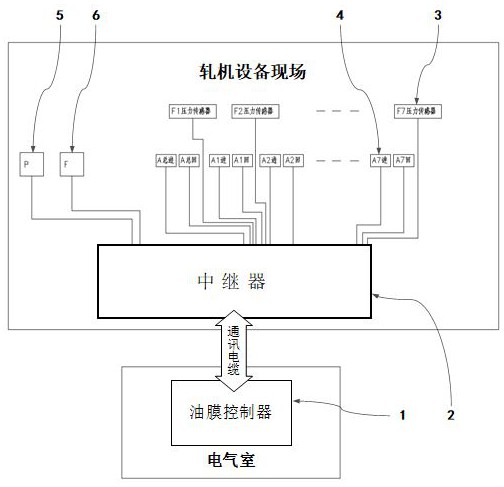

2、为了使作业人员能够方便掌握润滑油管路的一些运行数据,目前,在润滑油管路上设置有众多的检测电气部件,诸如油压传感器、油流量计等等,而在远离轧机设备现场的一间电气室内设置有油膜控制器,这些检测电气部件均通过检测信号线与油膜控制器信号连接,油膜控制器1则能够接收由检测电气部件发送的检测信号。

3、然而,众多的检测电气部件与油膜控制器信号连接,每一个检测电气部件都需要用一根很长的检测信号线与远离的油膜控制器连接,众多的检测电气部件则就需要排布众多大量的检测信号线,这样一来,不但使得日常维护工作变得繁琐,每次定期更换检测信号线的工作量十分巨大,而且维护成本也很大,更换一根检测信号线的长度很长,价格昂贵。

技术实现思路

1、本发明的目的在于提供一种轧机轧辊油膜轴承的润滑油数据检测系统,采用该润滑油数据检测系统,有利于简化日常维护工作以及节省日常的维护成本。

2、为了实现上述技术目的,本发明采用如下技术方案:

3、一种轧机轧辊油膜轴承的润滑油数据检测系统,包括油膜控制器、信号中继器以及众多的检测电气部件;所述众多的检测电气部件设置在轧机轧辊的油膜轴承的润滑油管路上;所述众多的检测电气部件均通过检测信号线与信号中继器信号连接;所述信号中继器通过一路总通讯线路与油膜控制器通讯连接。

4、进一步地,所述总通讯线路为通讯电缆或无线wifi。

5、进一步地,所述众多的检测电气部件包括油压传感器、油流量计、压力传感器和流量传感器。

6、进一步地,所述油膜控制器设置在远离轧机的位置处。

7、进一步地,所述油膜控制器为plc控制器。

8、进一步地,所述信号中继器为服务器。

9、进一步地,润滑油数据报警值必须是在四个轧机工作状态所对应的工作状态的阈值,四个轧机工作状态具体为:1.以系统静态,为基准1;2.在系统泵启动后液位稳定、温度稳定,以系统波动状态为基准2;3.在轧机零调结束轧机进入待速状态下,以压力罐液位和油箱液位为基准3;4.在正常轧钢状态下,压力罐液位和油箱液位为基准;4.对应状态进行对比。

10、本发明的润滑油数据检测系统中,在轧机设备现场设置的各种众多的检测电气部件并非通过众多的检测信号线直接与油膜控制器连接,而是在油膜控制器与众多的检测电气部件之间设置一个信号中继器,检测电气部件通过检测信号线与信号中继器信号连接,信号中继器再通过一路总通讯线路与油膜控制器实现通讯连接,这样一来,省去了众多的检测电气部件与油膜控制器直接连接所需的大量专用的检测信号线。

11、本发明的润滑油数据检测系统相对现有技术,其有益效果在于:在本发明的润滑油数据检测系统中,采用信号中继器在油膜控制器与众多的检测电气部件之间中继传输信号数据,省去了众多的检测电气部件与油膜控制器直接连接所需的大量检测信号线,从而简化了日常维护工作,同时也节省了日常的维护成本,尤其是当发生事故,需要更换全部检测信号线时,可以大大降低维修作业的复杂程度,从而节省维修作业时间和维修成本,从而有利于生产作业的高效运作。

技术特征:1.一种轧机轧辊油膜轴承的润滑油数据检测系统,其特征在于:包括油膜控制器(1)、信号中继器(2)以及众多的检测电气部件;

2.根据权利要求1所述轧机轧辊油膜轴承的润滑油数据检测系统,其特征在于:所述总通讯线路为通讯电缆或无线wifi。

3.根据权利要求1所述轧机轧辊油膜轴承的润滑油数据检测系统,其特征在于:所述众多的检测电气部件包括油压传感器(3)、油流量计(4)、压力传感器(5)和流量传感器(6)。

4.根据权利要求1所述轧机轧辊油膜轴承的润滑油数据检测系统,其特征在于:所述油膜控制器(1)设置在远离轧机的位置处。

5.根据权利要求1所述轧机轧辊油膜轴承的润滑油数据检测系统,其特征在于:所述油膜控制器(1)为plc控制器。

6.根据权利要求1所述轧机轧辊油膜轴承的润滑油数据检测系统,其特征在于:所述信号中继器(2)为服务器。

7.根据权利要求1所述轧机轧辊油膜轴承的润滑油数据检测系统,其特征在于:润滑油数据报警值必须是在四个轧机工作状态所对应的工作状态的阈值,四个轧机工作状态具体为:1.以系统静态,为基准1;2.在系统泵启动后液位稳定、温度稳定,以系统波动状态为基准2;3.在轧机零调结束轧机进入待速状态下,以压力罐液位和油箱液位为基准3;4.在正常轧钢状态下,压力罐液位和油箱液位为基准;4.对应状态进行对比。

技术总结本发明公开了一种轧机轧辊油膜轴承的润滑油数据检测系统。该润滑油数据检测系统包括油膜控制器(1)、信号中继器(2)以及众多的检测电气部件;所述众多的检测电气部件设置在轧机轧辊的油膜轴承的润滑油管路上;所述众多的检测电气部件均通过检测信号线与信号中继器信号连接;所述信号中继器通过一路总通讯线路与油膜控制器通讯连接。所述总通讯线路为通讯电缆或无线WIFI。在本发明的润滑油数据检测系统中,采用信号中继器在油膜控制器与众多的检测电气部件之间中继传输信号数据,省去了众多的检测电气部件与油膜控制器直接连接所需的大量检测信号线,从而简化了日常维护工作,同时也节省了日常的维护成本。技术研发人员:王军,盛意,张玲,钟云峰受保护的技术使用者:宝山钢铁股份有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/16127.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表