钢板、构件和它们的制造方法与流程

- 国知局

- 2024-06-20 14:25:05

本发明涉及适合于在汽车、家电等中经过冲压成形工序后使用的具有复杂形状的冲压成形品用途且化学转化处理性优良的钢板、使用了该钢板的构件和它们的制造方法。

背景技术:

1、在全球加强co2排放限制的背景下,进一步要求汽车用钢板的高强度化所带来的车身重量的轻量化,对于车身、座椅部件也正在推进从现有的440mpa级的冷轧钢板向590mpa级以上的高强度钢板的应用。通常,如果对钢板进行高强度化,则延展性、延伸凸缘性等冲压成形性降低,容易产生冲压成形时的裂纹,形状的自由度降低,因此,仅限于应用于简单形状的部件。因此,为了将高强度钢板应用于复杂形状部件,在维持或提高成形性的同时推进钢板的高强度化很重要。

2、出于这样的背景,作为使钢板的延展性提高的技术,开发了使钢板的显微组织中分散有残余奥氏体(残余γ)的trip钢。

3、例如,在专利文献1中公开了一种基于等温淬火处理(从单相区退火温度或双相区退火温度冷却至贝氏体相变温度,进行等温保持,由此活用等温保持中或冷却中的贝氏体相变而形成残余γ的处理)的制造方法,公开了将含有c:0.10~0.45%、si:0.5~1.8%、mn:0.5~3.0%的钢板在退火后在350~500℃的温度范围内进行1~30分钟时效处理由此形成残余γ,得到ts:80kgf/mm2以上且ts×el:2500kgf/mm2·%以上的具有高延展性的钢板。

4、在专利文献2中公开了将含有c:0.10~0.25%、si:1.0~2.0%、mn:1.5~3.0%的钢板在退火后以10℃/秒以上冷却至450~300℃,保持180~600秒,以成为以体积率计为5%以上的残余γ、以面积率计为60%以上的贝氏体铁素体和20%以下的多边形铁素体的方式控制显微组织,由此得到延展性:el和延伸凸缘性:λ都优良的钢板。

5、在以上的技术中,为了促进向未相变γ的高效的碳富集,钢板中含有的si量多。另一方面,冲压成形构件所使用的薄钢板之后被涂装而组装入汽车等,因此以对钢板赋予良好的涂装性为目的实施化学转化处理。化学转化处理中,在存在钢板表层部的氧化膜的情况下,通过化学转化处理而附着的结晶粒子产生不均,成为涂装性劣化的因素。因此,通常,在薄钢板的制造中使用的连续退火炉中实施酸洗处理作为提高化学转化处理性的预处理,但在钢板的成分、特别是si含量多的钢板中,由于通过酸洗无法去除的含si表面氧化层,产生化学转化处理性显著劣化的问题。

6、为了解决这样的问题,例如,在专利文献3中公开了连续地浸渍在含有氧化性的第一酸和非氧化性的第二酸的混酸液中进行酸洗后,连续地浸渍在含有非氧化性的第三酸的酸液中进行再酸洗,通过这样的工序能够使si含量多的钢板具备优良的化学转化处理性。

7、现有技术文献

8、专利文献

9、专利文献1:日本特公平6-35619号公报

10、专利文献2:日本专利第4411221号公报

11、专利文献3:日本专利第6041079号公报

技术实现思路

1、发明所要解决的问题

2、简单形状部件的冲压成形只通过达到均匀伸长率的加工就能够成形,但对于复杂形状部件而言局部伸长率也很重要。但是,专利文献1中记载的以往的trip钢虽然el优良,但具有延伸凸缘成形性非常低的问题。

3、在专利文献2记载的技术中,作为显微组织,主要活用贝氏体铁素体,将铁素体抑制得较少,因此,虽然延伸凸缘成形性优良,但延展性未必高。另外,其是涉及具有低屈服比的钢板的技术,难以应用于车身骨架构件、能量吸收构件。另外,在专利文献1、专利文献2中未考虑化学转化处理性,可以设想化学转化处理性因si含量或退火条件而劣化。

4、专利文献3记载的技术中,通过在退火后的冷却途中活用上贝氏体相变的保持和之后的q&p处理以及再加热后的贝氏体相变得到了具有高延展性和优良的延伸凸缘性的钢板,但没有确认到兼顾难成形部件同时需要的弯曲成形性、胀形性的局部伸长率的改善。另外,促进从通过q&p处理形成的马氏体向未相变γ的碳分配,含有大量的si,因此需要专利文献3所记载的酸洗技术。因此,需要增建酸洗设备、或运行成本变高,因此希望确立其它技术。

5、如此,在现有技术中,作为确保高延展性和优良的延伸凸缘成形性、同时具备优良的化学转化处理性的钢板的技术,还无法说很充分。

6、本发明是为了解决这样的问题而完成的,目的在于提供一种具有590mpa以上的拉伸强度、实现了高延展性和优良的延伸凸缘成形性以及良好的化学转化处理性的钢板、构件和它们的制造方法。

7、在此,拉伸强度为590mpa以上是指,对于在相对于轧制方向垂直的方向上具有拉伸方向的jis5号拉伸试验片,将十字头速度设定为10mm/分钟,通过依据jis z 2241(2011)的规定的拉伸试验,拉伸强度为590mpa以上。

8、另外,高延展性是指,对于在相对于轧制方向垂直的方向上具有拉伸方向的jis5号拉伸试验片,将十字头速度设定为10mm/分钟,通过依据jis z 2241(2011)的规定的拉伸试验,拉伸强度(ts)×总伸长率(t.el)≥22000mpa·%以上。

9、另外,优良的延伸凸缘成形性是指,通过依据jfst 1001(日本钢铁联盟标准)的扩孔试验,满足以下的(a1)或(a2)。

10、(a1)在拉伸强度为590mpa以上且小于780mpa的情况下扩孔率λ为60%以上。

11、(a2)在拉伸强度为780mpa以上的情况下扩孔率λ为35%以上。

12、另外,良好的化学转化处理性是指,对钢板以20~35a/dm2的电流密度实施2秒钟的硫酸电解酸洗,进行脱脂(处理温度40℃、处理时间120秒、喷淋脱脂)、表面调整(ph9.5、处理温度室温、处理时间20秒),然后使用磷酸锌化学转化处理液进行化学转化处理(化学转化处理液的温度35℃、处理时间120秒),不存在未形成化学转化被膜组织的面。

13、用于解决问题的方法

14、本发明人对于即使在si含量少的钢板成分的情况下也具备高延展性和优良的延伸凸缘成形性的方法进行了深入研究,得出以下结论。在此,虽然没有特别限定,但si含量少是指si含量小于1.60质量%的情况。

15、在等温淬火处理中,通过400℃附近的贝氏体相变,发生向未相变奥氏体的碳分配直至fcc相和bcc相的自由能相等的t0组成,然后贝氏体相变停止。因此,粗大且热不稳定的未相变奥氏体在最终冷却时变为硬质的马氏体组织或机械性不稳定的残余γ,延伸凸缘性劣化。如此,在等温淬火处理中,一般难以兼顾延展性和延伸凸缘性。

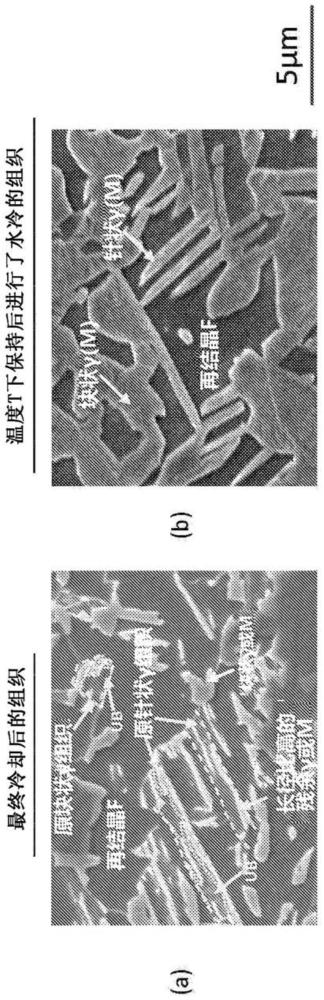

16、本发明人对退火前的升温过程进行了深入研究,结果发现,通过控制冷轧条件、钢成分和加热条件,在加热过程中通过再结晶形成软质的铁素体组织和形成相邻的针状奥氏体,该针状奥氏体有助于冷却过程中的组织形成中的碳分配、残余奥氏体的形成。

17、除此以外,鉴于贝氏体相变温度越低则t0组成越扩大到高碳区域,对在高温侧和低温侧两者进行两个阶段的等温淬火处理进行了研究。由此,能够进一步促进碳分配,提高均匀伸长率。另外发现,通过在相变不停止的情况下使贝氏体相变进行至后期,在最终冷却中生成的粗大且硬质的新鲜马氏体的量和尺寸减小。而且,由于针状奥氏体发生贝氏体相变,因此可以得到长径比高且加工稳定性高的残余奥氏体。由此发现,抑制冲压成形时的应力集中,抑制空隙的形成从而局部伸长率提高。这样的针状奥氏体即使在最终冷却时成为硬质的新鲜马氏体组织也不会使扩孔性劣化。

18、基于以上方针制造的钢板即使是使si量降低的合金设计也能够同时提高均匀伸长率和局部伸长率。因此,无需为了通过降低si量而赋予化学转化处理性所需的成本高的酸洗处理,能够实现工序成本的大幅削减。需要说明的是,在此记载的化学转化处理性是指如果是一般的酸洗工序则附着量和不均都能够满足涂装性的特性,例如,一般的酸洗工序是指硫酸酸洗等,酸洗方法没有限定。

19、如上所述,发现即使是si量低的钢板也表现出优良的延展性和延伸凸缘性。这基于以下要点。

20、(i)在冷轧工序中,通过抑制了第一道次的冷轧率(压下率)为5%以上且小于25%的剪切织构的发达的冷轧来制造使轧制优先取向(织构)和rotated cube取向发达的冷轧钢板(具有{111}<0-11>取向、{111}<11-2>取向、{211}<0-11>取向和{100}<011>取向的组织的合计相对于bcc相的全部组织以面积率计为35%以上且75%以下的冷轧钢板)。

21、(ii)在退火工序中,在均热保持前的升温过程中,通过将500℃~ac1为止的升温速度(平均加热速度)设定为15℃/秒以下,使冷轧钢板中的以30%以上的轧制率冷轧的组织充分再结晶,使再结晶织构发达。

22、(iii)之后,在ac1以上的温度下相变的奥氏体(γ)从再结晶的bcc相的晶界或残留的碳化物进行成核,但相对于周围的bcc相具有特定的晶体取向关系。因此,界面的匹配度高,伴随有界面移动的晶粒生长延迟,但为了接近平衡状态,一部分界面优先移动,形成针状奥氏体(针状γ)。为了活用该针状γ,退火温度设定为双相区退火,在满足(t-ac1)/(ac3-ac1)<1.0的退火温度t下进行退火。

23、(iv)在退火工序中的均热保持后的冷却中,在400~550℃的温度范围内进行等温保持(第一保持),由此,使针状γ相变为析出物少的上贝氏体,形成固溶c量高的未相变奥氏体(未相变γ)。

24、除此以外,通过高温侧和低温侧的两个阶段的等温淬火处理,不使贝氏体相变停止而高效地进行碳分配,另外,在冷却前的组织中形成针状奥氏体。由此,贝氏体相变后能够形成长径比高、加工稳定性高的残余奥氏体。其结果是能够制造同时实现优良的均匀伸长率和局部伸长率的钢板,即使在胀形和延伸凸缘成形共存这样的冲压成形时也不产生裂纹,能够应用于复杂成形品。

25、如此,通过活用由升温过程而形成的针状奥氏体以及高温侧和低温侧两个阶段的贝氏体相变,可以同时得到优良的均匀伸长率和局部伸长率。其结果是即使是将si抑制为少量的成分钢也能够得到兼顾了高延展性和优良的延伸凸缘成形性的钢板,能够得到化学转化处理性也改善了的钢板。

26、本发明是基于以上见解而完成的,具体而言提供以下方案。

27、[1]一种钢板,其具有以质量%计含有c:0.06~0.24%、si:0.4%以上且小于1.60%、mn:1.5~3.2%、p:0.02%以下、s:0.01%以下、sol.al:小于1.0%、n:小于0.015%、并且满足以下的式(1)、余量由fe和不可避免的杂质构成的成分组成,

28、所述钢板具有多边形铁素体的面积率为20%以上且85%以下、上贝氏体的面积率为9%以上且45%以下、残余奥氏体的体积率为3%以上且15%以下、新鲜马氏体的面积率为3%以上且15%以下、回火马氏体和下贝氏体的面积率的合计为50%以下(也包括0%)、并且余量组织的面积率为5%以下的组织,

29、等效圆直径小于1.2μm的新鲜马氏体粒子和残余奥氏体粒子的合计个数相对于新鲜马氏体粒子和残余奥氏体粒子的全部粒子的个数的比例为50%以上,

30、并且,长径比为2.5以上且等效圆直径为1.2μm以上的新鲜马氏体粒子和残余奥氏体粒子的合计个数相对于等效圆直径为1.2μm以上的新鲜马氏体粒子和残余奥氏体粒子的个数的比例为40%以上。

31、si/mn<0.50…式(1)

32、在此,式(1)中,si、mn分别表示si含量(质量%)、mn含量(质量%)。

33、[2]根据上述[1]所述的钢板,其中,作为上述成分组成,以质量%计还含有选自nb:0.2%以下、ti:0.2%以下、v:0.2%以下、b:0.01%以下、cu:0.2%以下、ni:0.2%以下、cr:0.4%以下、mo:0.15%以下中的一种或两种以上。

34、[3]根据上述[1]或[2]所述的钢板,其中,作为上述成分组成,以质量%计还含有选自mg:0.0050%以下、ca:0.0050%以下、sn:0.10%以下、sb:0.10%以下、rem:0.0050%以下中的一种或两种以上。

35、[4]一种构件,其是使用上述[1]~[3]中任一项所述的钢板而成的构件。

36、[5]一种钢板的制造方法,其包括:

37、冷轧工序,对具有上述[1]~[3]中任一项所述的成分组成的钢坯实施热轧和酸洗后,对得到的热轧钢板实施冷轧处理,由此得到冷轧钢板;和

38、退火工序,对上述冷轧钢板实施退火处理,由此得到钢板,

39、上述冷轧工序包括的上述冷轧处理如下所述:

40、将累积冷轧率设定为30~85%,将第一道次的压下率设定为5%以上且小于25%,由此得到具有{111}<0-11>取向、{111}<11-2>取向、{211}<0-11>取向和{100}<011>取向的组织的合计相对于bcc相的全部组织以面积率计为35%以上且75%以下的上述冷轧钢板,

41、上述退火工序包括的上述退火处理如下所述:

42、对于上述冷轧钢板,将500℃以上且ac1以下的温度范围内的平均加热速度设定为0.5~15℃/秒,进行加热直至840℃以下且满足0.5≤(t-ac1)/(ac3-ac1)<1.0的退火温度t为止,

43、该加热后,在露点td为-50℃以上且-30℃以下的炉内气氛中在上述退火温度t下进行均热保持,由此得到针状奥氏体组织以数密度计为5个/1000μm2以上的钢板,

44、接着,实施将750~550℃温度范围内的平均冷却速度设定为6.0℃/秒以上、冷却至550℃以下且400℃以上的第一冷却停止温度tc1的第一冷却,

45、该第一冷却后,实施在上述第一冷却停止温度tc1下保持25秒以上的第一保持,

46、该第一保持后,实施冷却至上述第一冷却停止温度tc1以下并且450℃以下且300℃以上的第二冷却停止温度tc2的第二冷却,

47、实施在上述第二冷却停止温度tc2下保持20~3000秒的第二保持,

48、该第二保持后,实施进行冷却的第三冷却。

49、[6]一种构件的制造方法,其包括对上述[1]~[3]中任一项所述的钢板实施成形加工、接合加工中的至少一者而制成构件的工序。

50、发明效果

51、根据本发明,提供具有590mpa以上的拉伸强度、实现高延展性和优良的延伸凸缘成形性以及良好的化学转化处理性的钢板、构件和它们的制造方法。

52、本发明的钢板适合于在汽车、家电等中经过冲压成形工序后使用的复杂形状的冲压成形品用途。

本文地址:https://www.jishuxx.com/zhuanli/20240619/10234.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表