具有固定的帘线几何形状和中等双模量行为的增强产品的制作方法

- 国知局

- 2024-08-02 16:36:01

本发明涉及一种增强产品并涉及一种包括这种产品的轮胎。尽管本发明并不限于此类应用,但将更特别地参照用于客运车辆的轮胎来描述本发明。

背景技术:

1、轮胎被理解为旨在通过与支撑元件(例如轮辋)配合而形成腔体的外胎,该腔体能够被加压至高于大气压的压力。根据本发明的轮胎具有基本上环形的结构。

2、从现有技术中已知一种包括胎冠增强件的轮胎,所述胎冠增强件包括如申请wo2020021006中描述的双模量帘线。然而,为了获得具有足够刚度的增强产品,有必要选择在嵌入聚合物基质后具有预期刚度的帘线。

3、因此,有必要根据帘线在轮胎中(尤其是在胎冠帘布层中)的位置来选择帘线,因为所述胎冠帘布层需要中等刚度以确保轮胎的性能折衷,并需要足够的伸长以确保轮胎制造/固化步骤,因此或多或少需要双模量行为。为增强产品选择符合规格的帘线的这一步骤可被证明既耗时又繁琐。

4、通常情况下,要改变增强产品的刚度,本领域技术人员主要会改变帘线的结构,例如改变螺旋角。因此,多种帘线几何形状是有必要的,以改变增强产品的刚度,从而使增强产品适应于预期用途。

5、本发明的目的是一种增强产品,所述增强产品的刚度和双模量行为可以通过改变聚合物基质而不改变帘线来更容易地控制。

技术实现思路

1、为此,本发明的主题是一种增强产品,所述增强产品包括聚合物基质和至少一根帘线,所述帘线包括由n个螺旋缠绕的金属增强元件构成的单层,当帘线沿基本上直线方向延伸时,该层的每个金属增强元件围绕基本上平行于基本上直线方向的主轴线形成螺旋路径,使得在基本上垂直于主轴线的截面中,该层的每个金属增强元件的中心与主轴线之间的距离基本上恒定并且对于该层的所有金属增强元件而言都相同,所述金属增强元件是:

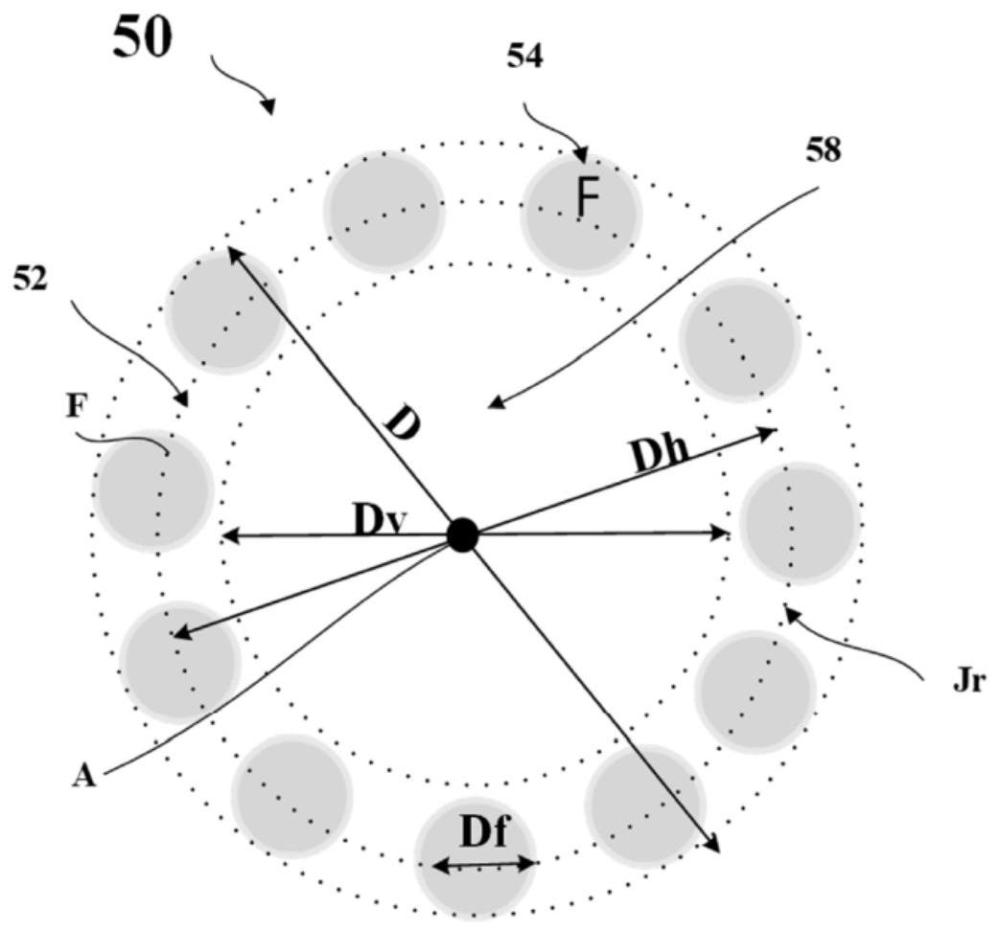

2、-具有直径df的金属丝线,其中金属增强元件具有直径dh和直径d,所述直径dh是在垂直于帘线主轴线的平面中穿过该层丝线中心的理论圆的直径,所述直径d是帘线的外径;

3、-或者,围绕主轴线螺旋缠绕的线股,每根线股包括由m>1根围绕轴线螺旋缠绕并且直径为df的金属丝线构成的单层,其中金属增强元件具有直径dh和直径d,所述直径dh是在垂直于线股主轴线的平面中穿过该层丝线中心的理论圆的直径,所述直径d是线股的外径;

4、其中,d、dh和df以毫米表示:

5、-相对径向间隙jr满足:0.20<jr≤0.30,

6、jr=n/(π×(d-df))×(dh×sin(π/n)–(df/cos(α×π/180))),其中α是每根金属丝线的螺旋角,以度表示;

7、-聚合物基质根据2018年2月的标准nf iso 37确定的在10%变形时的割线弹性模量ma10的范围为2.5mpa至18.0mpa;

8、-增强产品的emax与emin的模量比满足1<emax/emin<5,其中emin是最小割线拉伸弹性模量,即连接应力-伸长曲线(所述应力-伸长曲线在2014年的标准astm d 2969-04的条件下获得)原点(0%;0mpa)的直线的斜率,emax是同一力-伸长曲线的最大切线模量;并且

9、-增强产品通过2014年的标准astm d2969-04确定的结构伸长as满足0<as<3%。

10、本发明的发明人注意到,通过固定帘线的几何形状,尤其是其相对间隙,既可以通过改变聚合物基质的刚度来控制增强产品的刚度,也可以通过改变聚合物基质的刚度来改变增强产品的双模量行为。因此,通过改变聚合物基质的刚度,可以在轮胎中的不同位置使用相同帘线。

11、因此,根据本发明的增强产品可以在不改变钢材等级或不改变所涉及金属质量的情况下,大大改变增强产品的刚度。

12、弹性体基质被理解为具有由弹性体组合物的交联产生的弹性行为的基质。因此,弹性体基质基于弹性体组合物。与弹性体基质一样,填充材料也基于弹性体组合物,在这种情况下,填充材料的组合物与帘线所嵌入的基质的组合物相同。

13、特征dh、d、df、dv、rf和α以及下文描述的其它特征的值是直接在完成制造后的帘线(亦即在嵌入弹性体基质中的任何步骤之前)上测量或确定的,或者是在从弹性体基质中(例如从轮胎中)取出,并因此经受清洗步骤(在该步骤中,从帘线上去除任何弹性体基质,尤其是帘线内部存在的任何材料)的帘线上测量或确定的。为了确保原始状态,必须消除每个金属增强元件和弹性体基质之间的粘合界面,例如通过在碳酸钠浴中进行电化学处理。通过取出帘布层和帘线消除了下文所描述的制造轮胎的方法中成型步骤的相关影响,特别是帘线的伸长,在取出过程中,帘布层和帘线基本上恢复了成型步骤前的特性。

14、根据本发明的帘线包括螺旋缠绕的金属增强元件的单层。换言之,根据本发明的帘线包括螺旋缠绕的金属增强元件的一个层,而不是两个层或多于两个层。层由金属增强元件(即多个金属增强元件,而不仅仅是一个金属增强元件)构成。在帘线的一个实施方案中,例如在帘线完成其制造过程时,根据本发明的帘线由缠绕的金属增强元件的层构成;换言之,帘线除了该层中的金属增强元件之外,不包括任何其它的金属增强元件。

15、在一个实施方案中,帘线具有单螺旋。根据定义,单螺旋帘线是一种层的每个金属增强元件的轴线都形成单螺旋的帘线,与双螺旋帘线不同,在双螺旋帘线中,每个金属增强元件的轴线都形成围绕帘线的轴线的第一螺旋和围绕帘线的轴线所形成的螺旋的第二螺旋。换言之,当帘线沿基本上直线方向延伸时,帘线包括螺旋缠绕在一起的金属丝线元件的单层,该层的每个金属增强元件围绕基本上平行于基本上直线方向的主轴线形成螺旋路径,使得在基本上垂直于主轴线的截面中,该层的每个金属增强元件的中心与主轴线之间的距离基本上恒定并且对于该层的所有金属增强元件而言都相同。相比之下,当双螺旋帘线沿基本上直线方向延伸时,层的每个金属增强元件的中心与基本上直线方向之间的距离对于层的所有金属增强元件而言都不相同。

16、在本发明另一个实施方案中,帘线具有双螺旋。

17、根据本发明的帘线不具有中心金属芯部。这也被称为1xn结构帘线或开放式帘线。在根据本发明的如上限定的帘线中,内部围圈是空的,因此没有任何填充材料,特别是没有任何弹性体组合物。则这被称为无填充材料的帘线。

18、根据本发明的帘线的围圈由金属增强元件界定,并且对应于理论圆界定的体积,所述理论圆一方面在每个金属增强元件的径向内侧且另一方面与每个金属增强元件相切。该理论圆的直径等于围圈直径dv。

19、丝状元件被理解为沿主轴线纵向延伸并具有垂直于主轴线的横截面的元件,横截面的最大尺寸g与沿主轴线的尺寸l相比相对较小。表述“相对较小”意指l/g大于或等于100,优选大于或等于1000。该定义既包括横截面为圆形的丝状元件,也包括横截面为非圆形(例如多边形或长圆形横截面)的丝状元件。每个金属增强元件非常优选具有圆形截面。

20、根据定义,术语金属意指主要(即大于50重量%)或完全(100重量%)由金属材料制成的丝状元件。每个金属增强元件优选由钢,更优选由珠光体或铁素体-珠光体碳钢(本领域技术人员通常称之为碳钢)制成,或者由不锈钢(根据定义为包含至少10.5%的铬的钢)制成。

21、结构伸长as是本领域技术人员公知的参数,例如通过将2014年的标准astmd2969-04应用于测试的增强产品以获得力-伸长曲线来确定。由伸长(以%计)对应于力-伸长曲线弹性部分的切线与伸长轴线之间的交点获得的曲线推导得出as。应当记得,力-伸长曲线在伸长增加的方向上包括结构部分、弹性部分和塑性部分。结构部分对应于由构成帘线的不同金属增强元件一起移动而导致的帘线的结构伸长。在一些实施方案中,由于相对径向间隙jr相对较小,n个金属增强元件的层在结构部分的末端分开,导致帘线的模量一次性增加。弹性部分对应于由帘线的结构(特别是各层的角度和丝线的直径)产生的弹性伸长。塑性部分对应于由增强产品的一个或多个金属增强元件的塑性(超出弹性极限的不可逆变形)产生的塑性伸长。

22、相对径向间隙jr代表了分隔每对相邻金属丝状元件的距离减去金属丝状元件在层上定位的可用长度。因此,jr越大,分隔两个相邻的金属丝状元件的空间相对于该层可容纳的金属丝状元件的最大数量就越大。相反,jr越小,分隔两个相邻的金属丝状元件的空间相对于该层可容纳的金属丝状元件的最大数量就越小。在根据本发明的范围内,jr可以最大限度地增加层上金属丝状元件的数量,从而提高帘线的增强能力,但并不以牺牲适应纵向压缩变形的能力为代价。

23、如图6和图7所示,基于在2014年的标准astm d 2969-04的条件下获得的力-伸长曲线确定比值emax/emin。

24、emin是最小割线拉伸弹性模量,即连接应力-伸长曲线(所述应力-伸长曲线在2014年的标准astm d 2969-04的条件下获得)原点(0%;0mpa)的直线的斜率,以gpa表示。

25、emax是该同一力-伸长曲线的最大切线模量,以gpa表示。

26、螺旋角α是本领域技术人员公知的参数,可以使用以下包括3次迭代的迭代计算来确定,其中指数i表示迭代的次数:1、2或3。已知结构伸长as(以%表示),螺旋角α(i)为:α(i)=arcos[(100/(100+as)×cos[arctan((π×df)/(p×cos(α(i-1))×sin(π/n))]],式中p是每个金属增强元件缠绕的节距(以毫米表示),n是层中金属增强元件的数量,df是每个金属增强元件的直径(以毫米表示),arcos、cos和arctan和sin分别表示反余弦函数、余弦函数、反正切函数和正弦函数。对于第一次迭代,即计算α(1)时,α(0)=0。在第三次迭代中,当α以度表示时,获得的α(3)=α的小数点后至少有一位有效数字。

27、螺旋直径dh(以毫米表示)使用关系式dh=p×tan(α)/π来计算,其中p是每个金属增强元件缠绕的节距(以毫米表示),α是以上确定的每个金属增强元件的螺旋角,tan是正切函数。螺旋直径dh对应于在垂直于帘线的轴线的平面中穿过层的金属增强元件中心的理论圆的直径。

28、围圈直径dv(以毫米表示)使用关系式dv=dh-df来计算,其中df是每个金属增强元件的直径,dh是螺旋直径,均以毫米表示。

29、当金属增强元件为丝线时,通过测厚仪来测量帘线的直径或可见直径(表示为d),测厚仪触点的直径至少等于丝状元件缠绕节距p的1.5倍(例如,可提及kaefer的jd50型测厚仪,其精度可达1/100毫米,配备a型触点,触点压力约为0.6n)。测量方案包括重复进行三次一系列的(每个系列包括三次测量)测量(垂直于帘线的轴线且在零张力下进行),其中进行第二次测量和第三次测量的方向与前一次测量的方向在角度上偏移三分之一圈,测量方向围绕帘线或线股的轴线旋转。

30、当增强元件为线股时,通过将帘线夹在两根长度为200mm的完全直立的杆之间,然后使用以下描述的量规测量帘线进入的空间来测量线股的直径或可见直径(表示为d)。例如,可提及kaefer的jd50/25型,其精度可达1/100毫米,配备a型触点,触点压力约为0.6n。测量方案包括重复进行三次一系列的(每个系列包括三次测量)测量(垂直于帘线的轴线且在零张力下进行)。

31、应当记得,每个金属增强元件缠绕的节距是该丝状元件所覆盖的长度,平行于其所在的帘线的轴线测量,在节距的末端具有该节距的丝状元件围绕帘线的所述轴线形成完整的一圈。

32、以下描述的任选特征可以相互组合,只要这种组合在技术上兼容即可。

33、在有利的实施方案中,所有金属丝线具有相同的直径df。

34、根据本发明的增强产品的帘线根据一种方法通过使用文献wo2016083265和wo2016083267中描述的装置来制造。这种采用分割步骤的方法必须与常规的帘线方法不同,所述常规的帘线方法包括单一的组装步骤,在该步骤中,金属增强元件螺旋缠绕,在组装步骤之前是对金属增强元件进行预成型的步骤,以显著提高结构伸长的值。这些方法和装置在文献ep0548539、ep1000194、ep0622489或ep0143767中有所描述。在这些方法中,为了获得尽可能大的结构伸长,金属单丝都是单独预成型的。然而,对金属单丝进行单独预成型的这一步骤需要特别的装置,不仅使该方法与没有预成型步骤的方法相比生产率相对较低,无法实现较大的结构伸长,而且由于与预成型工具的摩擦,对以这种方式预成型的金属单丝有负面影响。这种负面影响会在金属单丝的表面产生断裂引发点,因此不利于金属单丝的耐久性,特别是在压缩下的耐久性。在制造方法之后,或更简单地通过了解制造帘线所使用的方法,在电子显微镜下就能观察到是否存在这种预成型痕迹。

35、根据定义,ma10是硫化聚合物基质基于应力-伸长曲线在10%伸长下测量的割线拉伸弹性模量,所述应力-伸长曲线根据2018年2月的标准nf iso 37的建议获得。其是配混物的弹性模量,是在单轴拉伸测试过程中伸长值为0.1(即10%伸长,以百分比表示)时测得的。以恒定的速率对试样施加单轴拉伸,然后测量伸长和力。使用instron型拉伸测试机,在23℃的温度和50%的相对湿度下进行测量(标准iso 23529)。用于测量和利用结果以确定伸长和应力的条件如在标准nf iso 37:2018-02中有所描述。确定伸长为0.1时的应力,然后通过计算该应力值与伸长值的比值来计算出10%时的弹性模量。本领域技术人员了解如何根据可获得和可用的配混物的量来选择和调整试样的尺寸,特别是在试样取自诸如轮胎的成品的情况下。

36、由表述“在a至b之间”表示的任何数值范围表示从大于a延伸至小于b的数值范围(即不包括端点a和b),而由表述“从a至b”表示的任何数值范围意指从a延伸直至b的数值范围(即包括严格端点a和b)。

37、在本文“径向横截面”或“径向截面”意指包含轮胎旋转轴线的平面中的横截面或截面。

38、表述“轴向方向”意指基本上平行于轮胎旋转轴线的方向。

39、表述“周向方向”意指基本上同时垂直于轴向方向和轮胎半径(换言之,与以轮胎的旋转轴线为中心的圆相切)的方向。

40、表述“径向方向”意指沿着轮胎半径的方向,即与轮胎的旋转轴线相交并且基本上垂直于该轴线的任何方向。

41、正中平面(表示为m)是垂直于轮胎的旋转轴线的平面,其位于两个胎圈之间的中间并穿过胎冠增强件的中部。

42、轮胎的赤道周向平面(表示为e)是穿过轮胎赤道的理论平面,垂直于正中平面和径向方向。轮胎的赤道是在周向截面平面(与周向方向垂直并与径向方向和轴向方向平行的平面)中的轴线,其与轮胎的旋转轴线平行并且等距地位于旨在与地面接触的胎面的径向最外点与旨在与支撑件(例如轮辋)接触的轮胎的径向最内点之间,这两个点之间的距离等于h。

43、角度的取向意指从限定角度的参考直线(在此情况下为轮胎的周向方向)开始为了到达限定角度的另一直线所需要旋转的顺时针方向或逆时针方向。

44、有利地,金属增强元件限定了直径为dv的帘线的内部围圈,每个金属增强元件的直径为df,螺旋曲率半径rf由rf=p/(π×sin(2α))限定,其中,p是每个金属增强元件的节距,以毫米表示,α是每个金属增强元件(54)的螺旋角,并且dv=dh-df,其中,dv、dh和df以毫米表示:

45、1.30≤dv/df≤4.50。

46、曲率半径rf(以毫米表示)使用关系式rf=p/(π×sin(2α))来计算,其中p是每个金属增强元件的节距(以毫米表示),α是每个金属增强元件的螺旋角,sin是正弦函数。

47、有利地,9≤rf/df≤30。

48、优选地,通过2014年的标准astm d2969-04确定的总伸长at>1.5%。

49、有利地,每个金属增强元件(54)的螺旋直径dh满足0.70mm≤dh≤1.60mm,优选地0.75mm≤dh≤1.60mm,更优选地0.80mm≤dh≤1.60mm。

50、有利地,df满足0.10mm≤df≤0.50mm,优选地0.15mm≤df≤0.50mm,更优选地0.15mm≤df≤0.45mm。

51、有利地,dv满足dv≥0.40mm,优选地0.50mm≤dv≤1.20mm。

52、每个金属增强元件优选以节距p缠绕,所述节距p满足3mm≤p≤15mm,优选地5mm≤p≤13mm,更优选地7mm≤p≤11mm。还可以注意到,与其它弹性帘线的情况相比,根据本发明的增强产品通过改变编织物的节距,可以在更大的范围内调节增强产品的刚度。

53、有利地,帘线或线股的直径d≤2.10mm,优选地0.90mm≤d≤2.10mm,更优选地0.95mm≤d≤2.05mm。

54、在第一优选的实施方案中,帘线的每个金属增强元件都是金属丝线,其中n的范围为3至18,优选为4至15。

55、在第二优选的实施方案中,帘线的每个金属增强元件都是线股,其中n的范围为3至5,m的范围为3至18并且优选为4至15。

56、在该第二优选的实施方案中,有利地,线股限定了直径为dvc的帘线的内部围圈,每根线股的直径为d,螺旋曲率半径rt由rt=pe/(π×sin(2αe))限定,其中,pe是每根线股的节距,以毫米表示,αe是每根线股(t)的螺旋角,dvc、d和rt以毫米表示,帘线满足以下关系式:5≤rt/d≤550并且0.10≤dvc/d≤0.50。

57、根据该第二实施方案的增强产品的帘线具有优异的纵向可压缩性,并且在其他条件相同的情况下,直径相对较小。

58、本发明的发明人推测,由于曲率半径rt相对于每根线股的直径d足够大,因此帘线具有足够的通气性,从而降低了弯曲的风险,由于每根线股与帘线纵向轴线的间距相对较大,因此这种间距使得线股因其螺旋状而能够适应相对较高的纵向压缩变形。相比之下,由于现有技术帘线的每根线股的曲率半径rt相对于直径d较小,因此金属丝状元件更靠近帘线的纵向轴线,并且因其螺旋状而可以适应小得多的纵向压缩变形。

59、此外,在每根线股的曲率半径rt过大的情况下,根据本发明的帘线在压缩时的纵向刚度不够,无法确保起到增强作用,例如轮胎的增强作用。

60、此外,在内部围圈直径dvc过大的情况下,相对于线股的直径,帘线的直径也会过大。

61、特征dt、dvc和rt以及以上描述的其它特征的值是直接在完成制造后的帘线(亦即在嵌入弹性体基质中的任何步骤之前)上测量或确定的,或者是在从弹性体基质中(例如从轮胎中)取出并因此经受清洗步骤(在该步骤中,从帘线上去除任何弹性体基质,尤其是帘线内部存在的任何材料)的帘线上测量或确定的。为了确保原始状态,必须消除每个金属丝状元件和弹性体基质之间的粘合界面,例如通过在碳酸钠浴中进行电化学处理。通过取出帘布层和帘线消除了下文所描述的制造轮胎的方法中成型步骤的相关影响,特别是帘线的伸长,在取出过程中,帘布层和帘线基本上恢复了成型步骤前的特性。

62、根据该第二实施方案的增强产品的帘线的围圈由线股界定并且对应于由理论圆界定的体积,所述理论圆位于每根线股的径向内侧并与每根线股相切。该理论圆的直径等于围圈直径dvc。

63、每根线股的螺旋角αe是本领域技术人员公知的参数并可以使用以下计算式来确定:tanαe=2xπ×re/pe,式中pe是每根线股缠绕的节距,以毫米表示;re是每根线股的螺旋半径,以毫米表示;tan是指正切函数。αe以度表示。

64、螺旋直径de(以毫米表示)使用关系式de=pe×tan(αe)/π来计算,其中pe是每根线股缠绕的节距(以毫米表示),αe是以上确定的每根线股的螺旋角,tan是正切函数。螺旋直径de对应于在垂直于帘线主轴线的平面中穿过层的线股中心的理论圆的直径。

65、围圈直径dvc(以毫米表示)使用关系式dvc=de-d来计算,其中d是每根线股的直径,de是螺旋直径,均以毫米表示。

66、曲率半径rt(以毫米表示)使用关系式rt=pe/(π×sin(2αe))来计算,其中pe是每根线股的节距(以毫米表示),αe是每根线股的螺旋角,sin是正弦函数。

67、应当记得,每根线股缠绕的节距是该丝状元件所覆盖的长度,平行于其所在的帘线的轴线测量,在节距之后具有该节距的每根线股围绕帘线的所述轴线形成完整的一圈。

68、在该第二优选的实施方案中,有利地,每根线股的节距pe的范围为20mm至120mm。

69、根据本发明的轮胎

70、本发明的另一个主题是包括至少一个如上限定的增强产品的轮胎。

71、优选地,所述轮胎包括胎冠、两个胎侧和两个胎圈,所述胎冠包括胎面和胎冠增强件,每个胎侧将每个胎圈连接至胎冠,所述胎冠增强件沿轮胎的周向方向在胎冠内延伸,所述轮胎包括胎体增强件,所述胎体增强件锚固在每个胎圈中并在胎侧和胎冠内延伸,所述胎冠增强件沿径向插在胎体增强件和胎面之间,所述胎冠增强件包括至少一个如上限定的增强产品。

72、在一个有利的实施方案中,环箍增强件包括单个环箍帘布层。环箍增强件优选由环箍帘布层形成,所述环箍帘布层包括根据本发明的增强产品。该实施方案特别适用于客运车辆、两轮车辆、工业车辆(选自货车、“重型车辆”,例如地铁、大客车、公路运输车辆(卡车、牵引车、拖车))的轮胎,优选适用于客运车辆的轮胎。

73、在一个有利的实施方案中,环箍增强件沿径向介于工作增强件和胎面之间。因此,由于使用了金属帘线,环箍增强件除了其环箍功能外,还具有防止穿刺和撞击的功能,这比包括织物环箍丝状增强元件的环箍增强件要有效得多。

74、在一个有利的实施方案中,环箍丝状增强元件或每个环箍丝状增强元件与轮胎的周向方向形成严格小于10°,优选小于或等于7°,更优选小于或等于5°的角度。

本文地址:https://www.jishuxx.com/zhuanli/20240718/251490.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表