一体成型圆管桥壳的制作方法

- 国知局

- 2024-08-02 16:41:55

本技术涉及桥壳,特别涉及一种一体成型圆管桥壳。

背景技术:

1、现车辆的桥壳一般采用铸造的方式制造而成,铸造的桥壳重量大,在行驶过程中,提高了汽油消耗,增加了行驶成本,由于铸造的桥壳自重大,在整车装配时易发生车桥轴线与车架垂直度偏差过大,引发车辆行驶偏斜问题,在车辆装配时车桥与车架之间靠接口定位,装配误差大,导致车架与车桥之间的垂直度无法有效保证,在行驶时容易出现行驶偏斜,且使用成本较高。而在一些路况比较好的地域,需要一种重量轻能够保证强度而且降低油耗的桥壳,以降低整车重量,使车体更轻便灵活。

2、目前,有的桥壳也采用厚钢板冲压对焊制作,但这种桥壳是有多段厚钢板冲压成型的多段结构体再经过焊接或螺纹连接而成,经过多段厚钢板冲压成型结构体焊接或螺纹连接而成的桥壳焊接的桥壳虽然重量有减轻,但结构及生产工艺还是较复杂,且多段焊接的桥壳容易发生的脱焊开裂,存在加大的安全隐患,且尺寸变化范围大,精度低,需多次加工,无形中增加了生产成本,改进的空间比较大。

3、因此,亟待需要本领域的工程技术人员进一步优化改进,以满足当前的需要,增加市场的竞争力。

技术实现思路

1、本实用新型要解决的技术问题是提供一种结构简单,便于加工制造,且重量轻、精度高,成本低,安全可靠的一体成型圆管桥壳。

2、为了解决上述技术问题,本实用新型的技术方案为:

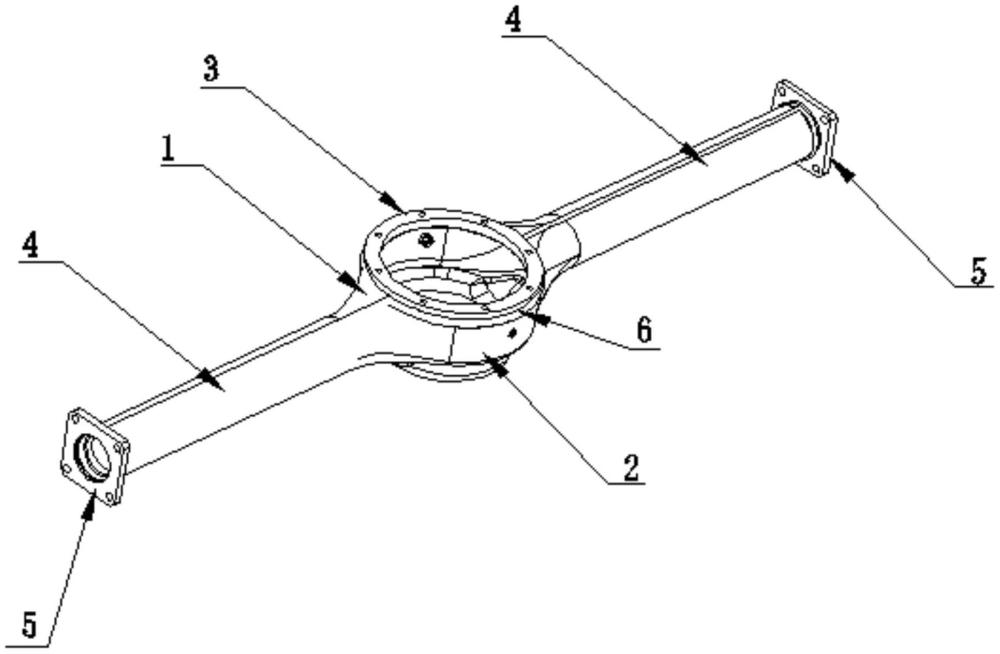

3、一体成型圆管桥壳,包括:桥壳本体,所述桥壳本体为一体冲压成型的板体结构,所述桥壳本体包括桥壳后盖、法兰盘、轴管,所述桥壳后盖位于所述桥壳本体的中部,所述桥壳后盖为截面是“凸”字形的腔体结构,所述轴管为两个,两个所述轴管均为截面是圆形的管体结构,两个所述轴管与所述桥壳后盖一体冲压成型,两个所述轴管的端部均设有方座,所述桥壳后盖的上部一体设有加强圈,所述法兰盘设置在所述桥壳后盖的前侧,所述法兰盘通过所述加强圈与所述桥壳本体焊接固定,所述桥壳本体与对应的所述方座焊接固定,所述加强圈、轴管对应设有多个焊接面,多个所述焊接面的对应的焊缝均小于1mm。

4、上述结构中,所述轴管为两个,两个所述轴管一体设置在所述桥壳后盖的两侧,两个所述轴管对称设置,两个所述轴管分别与所述桥壳后盖、加强圈一体成型,两个所述轴管分别与对应的所述桥壳后盖、加强圈设有弧形过渡面。

5、上述结构中,所述焊接面包括第一焊接面、第二焊接面、第三焊接面,所述第一焊接面设置在所述轴管的上部,所述第二焊接面设置在所述轴管端部,所述第三焊接面设置在所述加强圈的上部,所述第一焊接面为两个,两个所述第一焊接面对应设置,所述第一焊接面、第二焊接面、第三焊接面分别与对应的焊接面的焊缝熔深均大于3mm。

6、上述结构中,所述方座包括轴承安装部和连接部,所述连接部与所述轴管对应设置,所述连接部与所述轴管的端部相匹配,所述连接部与所述轴管周向焊接为一体。

7、上述结构中,所述法兰盘上周向设有多个主减速器总成连接螺栓的安装孔,所述法兰盘水平设置在所述加强圈的上部,所述法兰盘与所述桥壳后盖相匹配,所述法兰盘的下部对应设有与所述第三焊接面相匹配的连接面,所述法兰盘与所述加强圈周向焊接固定,所述法兰盘与所述加强圈之间的焊缝小于1mm。

8、上述结构中,所述桥壳本体的中部分别设置有通气塞安装孔、放油螺栓安装孔,所述放油螺栓安装孔、放油螺栓安装孔分别位于所述桥壳本体相对侧中间位置。

9、上述结构中,还包括加强板,所述加强板设置在所述桥壳本体的外侧,所述加强板分别与所述桥壳后盖轴管相匹配,所述加强板分别与所述桥壳后盖、圆形轴管固定连接。

10、上述结构中,所述桥壳本体的厚度大于3mm,所述桥壳本体的材质为碳素结构钢q235。

11、本实用新型的有益效果在于:

12、本实用新型降低了桥壳连接的位置的失效风险,在保证强度的同时效控制桥壳重量,从而在保证车辆安全、可靠的前提下可有效地实现轻量化,一体成型设置降低了因轻量化带来的质量隐患,提高了使用寿命,降低了使用成本。本实用新型结构简单,重量轻,韧性好,便于加工制造,精度高,极大的提高了生产效率,降低了生产成本和使用成本。

技术特征:1.一体成型圆管桥壳,其特征在于,包括:桥壳本体,所述桥壳本体为一体冲压成型的板体结构,所述桥壳本体包括桥壳后盖、法兰盘、轴管,所述桥壳后盖位于所述桥壳本体的中部,所述桥壳后盖为截面是“凸”字形的腔体结构,所述轴管为两个,两个所述轴管均为截面是圆形的管体结构,两个所述轴管与所述桥壳后盖一体设置,两个所述轴管的端部均设有方座,所述桥壳后盖的上部一体设有加强圈,所述法兰盘设置在所述桥壳后盖的前侧,所述法兰盘通过所述加强圈与所述桥壳本体焊接固定,所述桥壳本体与对应的所述方座焊接固定,所述加强圈、轴管对应设有多个焊接面,多个所述焊接面的对应的焊缝均小于1mm。

2.根据权利要求1所述的一体成型圆管桥壳,其特征在于,两个所述轴管一体设置在所述桥壳后盖的两侧,两个所述轴管对称设置,两个所述轴管分别与所述桥壳后盖、加强圈一体成型,两个所述轴管分别与对应的所述桥壳后盖、加强圈设有弧形过渡面。

3.根据权利要求2所述的一体成型圆管桥壳,其特征在于,所述焊接面包括第一焊接面、第二焊接面、第三焊接面,所述第一焊接面设置在所述轴管的上部,所述第二焊接面设置在所述轴管端部,所述第三焊接面设置在所述加强圈的上部,所述第一焊接面为两个,两个所述第一焊接面对应设置,所述第一焊接面、第二焊接面、第三焊接面分别与对应的焊接面的焊缝熔深均大于3mm。

4.根据权利要求3所述的一体成型圆管桥壳,其特征在于,所述方座包括轴承安装部和连接部,所述连接部与所述轴管对应设置,所述连接部与所述轴管的端部相匹配,所述连接部与所述轴管周向焊接为一体。

5.根据权利要求3所述的一体成型圆管桥壳,其特征在于,所述法兰盘上周向设有多个主减速器总成连接螺栓的安装孔,所述法兰盘水平设置在所述加强圈的上部,所述法兰盘与所述桥壳后盖相匹配,所述法兰盘的下部对应设有与所述第三焊接面相匹配的连接面,所述法兰盘与所述加强圈周向焊接固定,所述法兰盘与所述加强圈之间的焊缝小于1mm。

6.根据权利要求1所述的一体成型圆管桥壳,其特征在于,所述桥壳本体的中部分别设置有通气塞安装孔、放油螺栓安装孔,所述放油螺栓安装孔、放油螺栓安装孔分别位于所述桥壳本体相对侧中间位置。

7.根据权利要求1所述的一体成型圆管桥壳,其特征在于,还包括加强板,所述加强板设置在所述桥壳本体的外侧,所述加强板分别与所述桥壳后盖轴管相匹配,所述加强板分别与所述桥壳后盖、圆形轴管固定连接。

8.根据权利要求1所述的一体成型圆管桥壳,其特征在于,所述桥壳本体的厚度大于3mm,所述桥壳本体的材质为碳素结构钢q235。

技术总结本技术公开了一种一体成型圆管桥壳,包括:桥壳本体,所述桥壳本体为一体冲压成型的板体结构,桥壳本体包括桥壳后盖、法兰盘、轴管,桥壳后盖为截面是“凸”字形的腔体结构,轴管为两个,两个轴管均为截面是圆形的管体结构,两个轴管与桥壳后盖一体冲压成型,两个轴管的端部均设有方座,桥壳后盖的上部一体设有加强圈,法兰盘设置在桥壳后盖的前侧,法兰盘通过加强圈与桥壳本体焊接固定,桥壳本体与对应的方座焊接固定,加强圈、轴管分别与对应的焊接面的焊缝均小于1mm。本技术结构简单,便于加工制造,提高了生产效率,且精度高,重量轻,寿命长,在路况好的情况下,降低了油耗高,在一定程度上降低了生产成本和使用成本。技术研发人员:何汉明受保护的技术使用者:重庆乔冠新能源汽车零部件制造有限公司技术研发日:20231124技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240718/252045.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表