旋翼直升机的制作方法

- 国知局

- 2024-08-01 06:06:24

本技术涉及飞行器领域,具体而言,涉及一种旋翼直升机。

背景技术:

1、目前的旋翼直升机在进行巡航飞行时,整个机身会发生倾斜。因此,旋翼需要产生一个力矩使整个机身发生倾斜,进而使旋翼升力在前进方向上产生一个前向的分力,维持飞机向前飞行。但是,由于旋翼直升机的机身重心离旋翼平面较远,旋翼需要产生一个很大的力矩,才能保持机身的姿态平衡,这使得飞机需要额外浪费更多的能量,不利于无人机长时间巡航飞行。同时,也会导致在旋翼根部承受更大的力矩,会大大降低旋翼的使用寿命。

技术实现思路

1、有鉴于此,本技术实施例的目的在于提供一种旋翼直升机,能够提高航时、航程和旋翼的使用寿命。

2、第一方面,本技术实施例提供了一种旋翼直升机,包括:机身和动力系统;所述机身的机身轴和所述动力系统的动力轴通过铰链轴活动连接;所述机身轴上设置有第一限位结构,所述动力轴上设置有第二限位结构;其中,所述旋翼直升机在第一工作状态时,所述第一限位结构和所述第二限位结构配置为通过配合限制所述机身轴和所述动力轴的相对位置,以调节所述动力轴与所述机身轴共轴;所述旋翼直升机在第二工作状态时,所述第一限位结构和所述第二限位结构配置为解除限定,所述机身轴与所述铰链轴活动连接,以调节所述动力轴与所述机身轴不共轴。

3、在上述实现过程中,通过设置动力系统与机身铰链活动连接,可以灵活调节动力系统与机身同轴或不同轴设置,即在旋翼直升机处于第一工作状态时动力轴与机身轴同轴,便于飞行前检查和维修。在旋翼直升机处于第二工作状态时动力轴与机身轴不同轴,使机身和动力系统之间保持一个夹角,从而使得机身重心到旋翼中心的力臂大大较小,减小对旋翼的力矩,降低了飞行所需的能源消耗和旋翼根部的力矩,进而可以提高航时、航程和旋翼的使用寿命。另外,通过设置第一限位结构和第二限位结构,可以对不同工作状态的动力轴与机身轴的相对位置进行限定或解除限定,提高了该旋翼直升机在不同工作状态时,机身轴与动力轴相对位置的稳定性。

4、在一个实施例中,所述动力系统包括,控制舵机;所述控制舵机设置在所述动力轴上;所述控制舵机配置为根据所述旋翼直升机的工作状态控制所述机身轴动作。

5、在上述实现过程中,通过在动力轴上设置控制舵机,该控制舵机可以控制动力轴产生偏移,进而在第一限位结构与第二限位结构解除限定后,控制第一限定结构与第二限定结构不共轴,机身与动力系统保持一个夹角,使得机身重心到旋翼中心的力臂大大减小,从而减小了对旋翼的力矩,降低了飞行所需的能源消耗和旋翼根部的力矩,提高了航时、航程和旋翼的使用寿命。

6、在一个实施例中,所述动力系统还包括,上倾斜盘和下倾斜盘;所述上倾斜盘和所述下倾斜盘均设置在所述动力轴上;所述控制舵机设置在所述上倾斜盘和所述下倾斜盘之间,且所述上倾斜盘和所述下倾斜盘均通过第一连接件机构与所述控制舵机连接;所述上倾斜盘和所述下倾斜盘均配置为随所述控制舵机的偏转发生倾斜。

7、在上述实现过程中,通过设置上倾斜盘和下倾斜盘,该上倾斜盘和下倾斜盘均设置在动力轴上,且该上倾斜盘和下倾斜盘分别设置在控制舵机的两侧,以使得该上倾斜盘和下倾斜盘均能够跟随该控制舵机动作,进而控制上旋翼和下旋翼适应性的工作,提高旋翼直升机动作的灵活性。

8、在一个实施例中,所述第一连接件机构包括三个连杆;其中,所述第一连接件机构中的三个连杆相互之间的角度差为120°。

9、在上述实现过程中,通过设置第一连接件机构中包括三个连杆,且三个连杆分别间隔120°设置,由于三角形结构具有较好的稳定性,因而可以提高上倾斜盘和下倾斜盘与控制舵机之间连接的稳定性。

10、在一个实施例中,所述动力系统还包括,上旋翼和下旋翼;所述上旋翼和所述下旋翼均套设在所述动力轴上,所述上旋翼和所述下旋翼均配置为绕所述动力轴旋转;所述上旋翼设置在所述上倾斜盘远离所述控制舵机的一侧;所述下旋翼设置在所述下倾斜盘远离所述控制舵机的一侧;所述上旋翼和所述下旋翼均配置为在所述控制舵机的作用下动作。

11、在上述实现过程中,通过设置上旋翼和下旋翼,该上旋翼和下旋翼为两幅共轴反转的旋翼,因此,上旋翼和下旋翼产生的反向力矩可以相互抵消,进而可以省去尾桨机构,进而使得该旋翼无人机具有结构紧凑、气动特性对称、悬停效率高以及负载能力强等优点。

12、在一个实施例中,所述动力系统还包括,上旋翼摇臂和下旋翼摇臂;所述上旋翼摇臂设置在所述上旋翼上,所述上旋翼摇臂与所述上倾斜盘通过第二连接件连接;所述下旋翼摇臂设置在所述下旋翼上,所述下旋翼摇臂与所述下倾斜盘通过第三连接件连接;所述上旋翼摇臂与所述下旋翼摇臂分别设置在所述动力轴相反的两侧;所述上旋翼摇臂和下旋翼摇臂配置为配合控制所述上旋翼和所述下旋翼反转,以产生反向力矩。

13、在上述实现过程中,通过设置上旋翼摇臂和下旋翼摇臂,且该上旋翼摇臂和下旋翼摇臂分别设置在动力轴相反的两侧,以通过该上旋翼摇臂和下旋翼摇臂使得该上旋翼和下旋翼反转,并产生反向力矩,以维持旋翼直升机在工作中的稳定性,提高旋翼直升机工作时的稳定性。

14、在一个实施例中,所述动力系统还包括,上旋翼电机和下旋翼电机;所述上旋翼电机和所述下旋翼电机均设置在所述动力轴上;所述上旋翼电机配置为向所述上旋翼动作提供动力;所述下旋翼电机配置为向所述下旋翼动作提供动力。

15、在上述实现过程中,通过分别设置上旋翼电机和下旋翼电机,在上旋翼电机和下旋翼电机的配合下,可以控制该上旋翼和下旋翼执行不同的飞行任务,增加该旋翼直升机的应用场景。

16、在一个实施例中,所述第一限位结构为凸起结构,所述第二限位结构为凹槽结构;或,所述第一限位结构为凹槽结构,所述第二限位结构为凸起结构;其中,所述凸起结构和所述凹槽结构的形状相契合,所述凹槽结构配置为在所述机身轴与所述动力轴共轴时容纳所述凸起结构。

17、在上述实现过程中,通过设置一个凹槽结构和一个凸起结构,且该凹槽结构和凸起结构的形状相契合,进而在该旋翼直升机处于不同的工作状态时,通过调节凹槽结构和凸起结构的相对位置关系,实现动力轴和机身轴的限制和解除限制。仅通过简单的结构改变,可以提高机身轴和动力轴共轴或不共轴时的稳定性。

18、在一个实施例中,当所述旋翼直升机在第一工作状态时,所述控制舵机产生小于或等于设定升力的升力,所述动力系统在重力作用下整体向靠近所述机身的一端移动,所述第一限位结构与所述第二限位结构卡接限位,以使所述动力轴与所述机身轴共轴。

19、在上述实现过程中,在第一工作装填时,通过控制舵机控制动力系统向机身方向移动,并在移动过程中,逐渐限制第一限位结构和第二限位结构的相对位置,提高动力轴与机身轴共轴的稳定性。

20、在一个实施例中,当所述旋翼直升机在第二工作状态时,所述控制舵机产生大于设定升力的升力,所述动力系统在所述控制舵机的升力的作用下整体向远离所述机身的一端移动,所述第一限位结构与所述第二限位结构脱离,解除限位。

21、在上述实现过程中,在第二工作装填时,通过控制舵机控制动力系统向远离机身方向移动,并在移动过程中,逐渐解除第一限位结构和第二限位结构的限位,进而可以调节机身轴与动力轴不共轴,使机身和动力系统之间保持一个夹角,从而使得机身重心到旋翼中心的力臂大大较小,减小对旋翼的力矩,降低了飞行所需的能源消耗和旋翼根部的力矩,进而可以提高航时、航程和旋翼的使用寿命。

22、为使本技术的上述目的、特征和优点能更明显易懂,下文特举实施例,并配合所附附图,作详细说明如下。

23、附图说明

24、为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

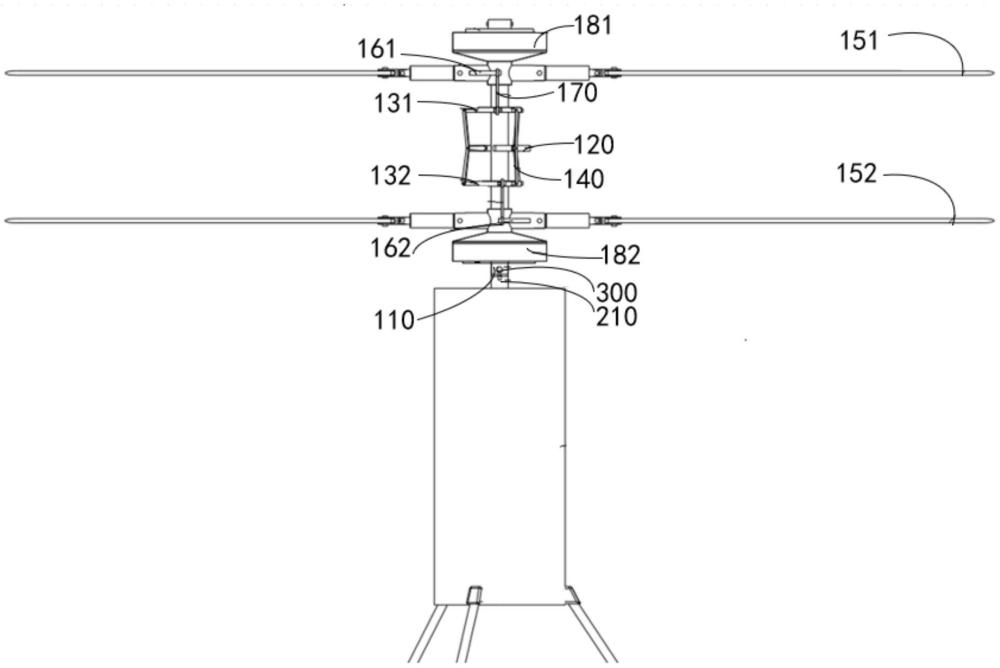

25、图1为本技术实施例提供的动力轴与机身轴共轴的旋翼直升机示意图;

26、图2为本技术实施例提供的动力轴与机身轴不共轴的旋翼直升机示意图;

27、图3为本技术实施例提供的具体结构为凸起结构的第一限位结构示意图;

28、图4为本技术实施例提供的具体结构为凹槽结构的第二限位结构示意图;

29、图5为本技术实施例提供的第一限位结构与第二限位结构卡接限位示意图;

30、图6为本技术实施例提供的第一限位结构与第二限位结构解除限位示意图。

本文地址:https://www.jishuxx.com/zhuanli/20240722/222735.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表