一种动车组用吊装隔墙及其成型方法与流程

- 国知局

- 2024-08-01 08:29:28

本发明涉及轨道交通新材料应用,具体涉及一种动车组用吊装隔墙及其成型方法。

背景技术:

1、在动车组的底架下方设置有用来容纳车下设备的设备舱,设备舱的两端为吊装隔墙,吊装隔墙沿车体的纵向中心对称,为车下设备提供容纳空间并起保护作用。在实际应用中,吊装隔墙对强度、抗冲击能力和阻燃性能等有一定要求。

2、在现有的动车组制造过程中,吊装隔墙采用金属板材或金属型材通过焊接成型,由于这种金属材料隔墙使用焊接工艺,会导致变形大、平面度低,且金属材料的重量大、安装复杂、整体性差、安全性不够。

技术实现思路

1、本发明要解决的技术问题是克服现有技术存在的不足,提供一种重量轻、强度高和整体性高的动车组用吊装隔墙及其成型方法。

2、为解决上述技术问题,本发明采用以下技术方案:

3、一种动车组用吊装隔墙,用于连接在动车组的底架下方,包括采用碳纤维夹芯复合材料一体成型的吊装隔墙本体,所述碳纤维夹芯复合材料包括碳纤维蒙皮、胶膜和泡沫芯材,所述碳纤维蒙皮、胶膜和泡沫芯材构成三明治夹层结构。

4、作为上述技术方案的进一步改进:

5、所述碳纤维蒙皮为碳纤维阻燃预浸料,所述泡沫芯材为纤维增强酚醛泡沫芯材,所述胶膜为环氧胶膜。

6、所述泡沫芯材内预埋有多个预埋金属件,多个所述预埋金属件对应布置在吊装隔墙本体的各连接位置处,所述预埋金属件的上下表面各铺设有一层用于防止电化学腐蚀的玻纤阻燃预浸料。

7、所述吊装隔墙本体上设有多个用于与动车组连接的连接座,所述连接座以可拆卸的方式通过连接机构对应与吊装隔墙本体内的预埋金属件连接。

8、所述连接机构包括螺栓,所述预埋金属件上对应设有螺栓孔,所述螺栓穿过连接座与预埋金属件螺纹连接将连接座压紧在吊装隔墙本体上。

9、所述吊装隔墙本体上连接有多个用于固定动车组线束的扎线杆。

10、作为一个总的发明构思,本发明另一方面提供了一种应用于上述动车组用吊装隔墙的成型方法,包括以下步骤:

11、步骤一:模具准备:将模具放入60℃-80℃烘箱中烘烤30±5分钟,使用铜铲将模具粘附残留树脂残渣清除干净,用浸有工业酒精的无尘布对模具进行清洗,保证模具表面干净,无油渍、灰尘等杂质,待酒精擦拭干透后,用无尘布涂抹适量脱模剂至模具表面,保证脱模剂涂抹均匀,涂完一次后等待5分钟,再进行第二次涂抹;

12、步骤二:原材料下料:用裁切机依据下料图将200g/㎡碳纤维阻燃预浸料、400g/㎡碳纤维阻燃预浸料、300g/㎡玻纤阻燃预浸料、250g/㎡环氧胶膜完成裁切,纤维增强酚醛泡沫芯材和预埋金属件按所需尺寸准备;

13、步骤三:铺层:依次铺设外蒙皮、胶膜、泡沫芯材、预埋金属件、胶膜、内蒙皮,其中外蒙皮和内蒙皮为碳纤维阻燃预浸料,依据图纸分区铺设15mm、13.5mm、9mm纤维增强酚醛泡沫芯材,依据图纸和环氧板工装定位预埋金属件的预埋位置,在芯材上划线定位后将芯材切出预埋金属件大小的孔,铺设预埋金属件时上下表面各铺一层300g/㎡玻纤阻燃预浸料,然后铺设辅助材料,即依次铺设脱模布、隔离膜、透气毡;

14、步骤四:热压罐固化:使用密封胶条将模具的四周贴一圈,贴上真空袋封口打袋,打完后抽真空测保压,保压30s后降压≤0.1kpa为合格,随后将产品放入热压罐,固化条件为常温下(25℃)升温半小时到达80℃,再保温1小时,再升温半小时到达140℃,保温2.5小时结束,固化过程中热压罐加压至0.3mpa,固化结束后降温至60℃以下卸压出模;

15、步骤五:cnc机加工,确保吊装隔墙本体加工尺寸符合图纸要求;

16、步骤六:cnc机加工在预埋金属件位置处打孔,将连接座和扎线杆安装在吊装隔墙本体上。

17、作为上述技术方案的进一步改进:

18、在步骤三中,铺层设计顺序如下:

19、外蒙皮:依次铺设2层200g/㎡碳纤维阻燃预浸料和5层400g/㎡碳纤维阻燃预浸料;

20、胶膜:铺设1层环氧胶膜;

21、泡沫芯材:分区铺设15mm、13.5mm、9mm纤维增强酚醛泡沫,13.5mm纤维增强酚醛泡沫位置依次加铺1层200g/㎡碳纤维阻燃预浸料和3层400g/㎡碳纤维阻燃预浸料,9mm纤维增强酚醛泡沫位置依次加铺1层200g/㎡碳纤维阻燃预浸料和13层400g/㎡碳纤维阻燃预浸料;

22、胶膜:铺设1层环氧胶膜;

23、内蒙皮:依次铺设5层400g/㎡碳纤维阻燃预浸料和2层200g/㎡碳纤维阻燃预浸料;经热压罐固化后总产品厚度保证一致。

24、所述吊装隔墙本体经热压罐固化后的总体厚度为20mm。

25、所述吊装隔墙本体经热压罐固化后通过cnc机加工,将部分13.5mm纤维增强酚醛泡沫位置处的厚度机加工为4mm,部分9mm纤维增强酚醛泡沫位置处的厚度机加工为14mm。

26、与现有技术相比,本发明的优点在于:本发明的动车组用吊装隔墙,采用碳纤维夹芯复合材料制作,碳纤维夹芯复合材料为三明治夹层结构,具有比重小、刚性好和强度高的特性,相比与金属材料隔墙减重了35%~40%,能够实现吊装隔墙的高强度和轻量化,即能方便安装,又能提高安全性,具有高抗冲击性能,且采用一体成型工艺,相比与金属材料隔墙采用焊接工艺导致变形大、平面度低、整体性差的缺点,不会产生加工变形,具有平面度高、整体性高、安全性高的优点。

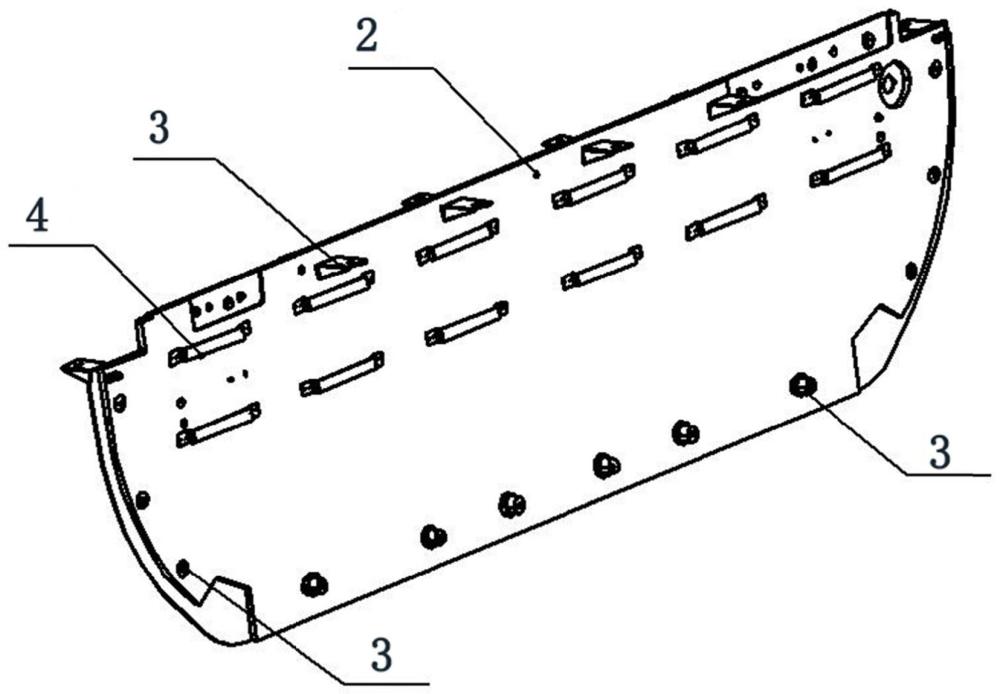

技术特征:1.一种动车组用吊装隔墙,用于连接在动车组的底架下方,其特征在于:包括采用碳纤维夹芯复合材料(1)一体成型的吊装隔墙本体(2),所述碳纤维夹芯复合材料(1)包括碳纤维蒙皮(11)、胶膜(12)和泡沫芯材(13),所述碳纤维蒙皮(11)、胶膜(12)和泡沫芯材(13)构成三明治夹层结构。

2.根据权利要求1所述的动车组用吊装隔墙,其特征在于:所述碳纤维蒙皮(11)为碳纤维阻燃预浸料,所述泡沫芯材(13)为纤维增强酚醛泡沫芯材,所述胶膜(12)为环氧胶膜。

3.根据权利要求1所述的动车组用吊装隔墙,其特征在于:所述泡沫芯材(13)内预埋有多个预埋金属件,多个所述预埋金属件对应布置在吊装隔墙本体(2)的各连接位置处,所述预埋金属件的上下表面各铺设有一层用于防止电化学腐蚀的玻纤阻燃预浸料。

4.根据权利要求3所述的动车组用吊装隔墙,其特征在于:所述吊装隔墙本体(2)上设有多个用于与动车组连接的连接座(3),所述连接座(3)以可拆卸的方式通过连接机构对应与吊装隔墙本体(2)内的预埋金属件连接。

5.根据权利要求4所述的动车组用吊装隔墙,其特征在于:所述连接机构包括螺栓,所述预埋金属件上对应设有螺栓孔,所述螺栓穿过连接座(3)与预埋金属件螺纹连接将连接座(3)压紧在吊装隔墙本体(2)上。

6.根据权利要求1至5中任一项所述的动车组用吊装隔墙,其特征在于:所述吊装隔墙本体(2)上连接有多个用于固定动车组线束的扎线杆(4)。

7.一种动车组用吊装隔墙的成型方法,应用于如权利要求1至6中任一项所述的动车组用吊装隔墙,其特征在于:包括以下步骤:

8.根据权利要求7所述的动车组用吊装隔墙的成型方法,其特征在于:在步骤三中,铺层设计顺序如下:

9.根据权利要求8所述的动车组用吊装隔墙的成型方法,其特征在于:所述吊装隔墙本体(2)经热压罐固化后的总体厚度为20mm。

10.根据权利要求9所述的动车组用吊装隔墙的成型方法,其特征在于:所述吊装隔墙本体(2)经热压罐固化后通过cnc机加工,将部分13.5mm纤维增强酚醛泡沫位置处的厚度机加工为4mm,部分9mm纤维增强酚醛泡沫位置处的厚度机加工为14mm。

技术总结本发明公开了一种动车组用吊装隔墙及其成型方法,包括动车组用吊装隔墙,用于连接在动车组的底架下方,包括采用碳纤维夹芯复合材料一体成型的吊装隔墙本体,碳纤维夹芯复合材料包括碳纤维蒙皮、胶膜和泡沫芯材,碳纤维蒙皮、胶膜和泡沫芯材构成三明治夹层结构,吊装隔墙本体上设有多个连接座和扎线杆。该动车组用吊装隔墙具有重量轻、强度高和整体性高的优点。技术研发人员:胡钊,周旭日,周洲,董亚博,张文鼎,袁利康,金辉,兰海婷受保护的技术使用者:株洲时代新材料科技股份有限公司技术研发日:技术公布日:2024/1/22本文地址:https://www.jishuxx.com/zhuanli/20240722/231951.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表