涡旋盘、涡旋盘的制备方法、压缩机、空调系统及车辆与流程

- 国知局

- 2024-07-30 14:50:29

本发明涉及压缩机,尤其是涉及一种涡旋盘、涡旋盘的制备方法、压缩机、空调系统及车辆。

背景技术:

1、相关技术中,涡旋式压缩机包括动涡旋盘和静涡旋盘,压缩机工作时,动涡旋盘转动,且动涡旋盘与静涡旋盘相互配合实现压缩。为了提高涡旋盘的耐磨性,通常在涡旋盘的表面设置耐磨层,然而相关技术中的涡旋盘表面的耐磨层容易出现剥落,影响压缩机的性能,无法满足压缩机在高转速工况下的使用要求。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的一个目的在于提出一种涡旋盘,通过在涡旋盘本体上设置耐磨层且该耐磨层包括叠置的纯镍层和镍磷层,可以增强涡旋盘的表面耐磨性,减轻涡旋盘使用过程中的磨损程度;并且,通过纯镍层位于涡旋盘本体的表面与镍磷层之间,还增强了耐磨层与涡旋盘之间的结合力,使得耐磨层不易剥落,从而保证涡旋盘的使用寿命。

2、本发明还提出一种涡旋盘的制备方法。

3、本发明还提出一种具有上述涡旋盘或利用上述制备方法制成的涡旋盘的压缩机。

4、本发明还提出一种具有上述压缩机的空调系统。

5、本发明还提出一种具有上述空调系统的车辆。

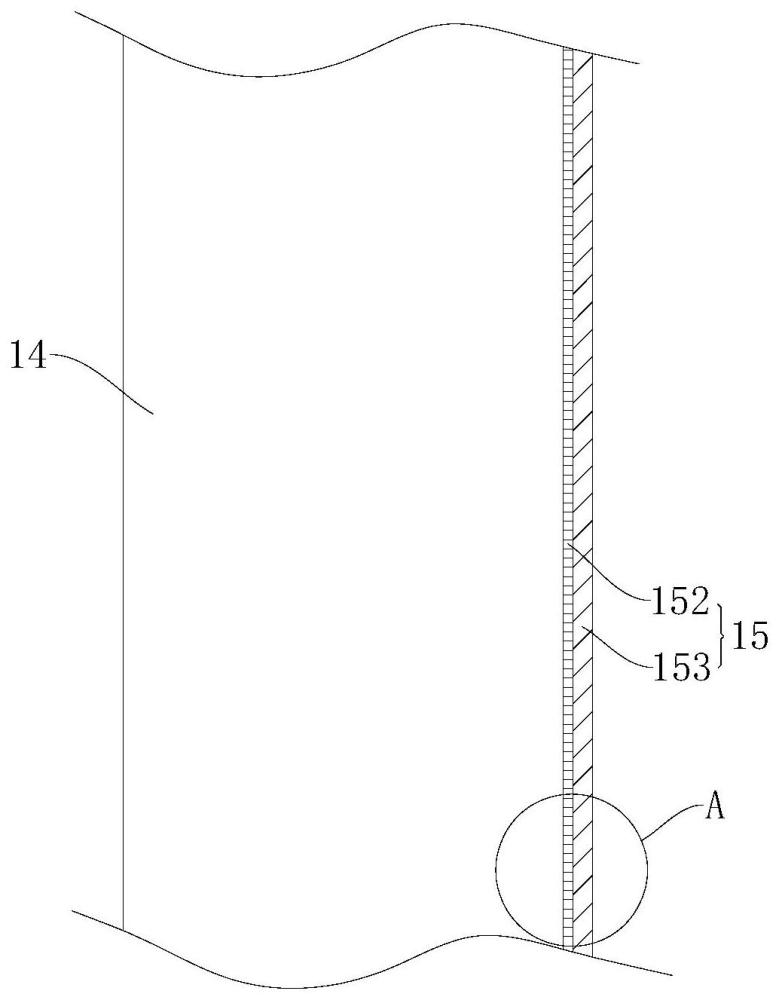

6、根据本发明第一方面实施例的涡旋盘,包括:涡旋盘本体;耐磨层,所述耐磨层设于所述涡旋盘本体的表面,所述耐磨层包括叠置的纯镍层和镍磷层,所述纯镍层位于所述涡旋盘本体的表面与所述镍磷层之间。

7、根据本发明实施例的涡旋盘,通过在涡旋盘本体上设置耐磨层且该耐磨层包括叠置的纯镍层和镍磷层,可以增强涡旋盘的表面耐磨性,减轻涡旋盘使用过程中的磨损程度;并且,通过纯镍层位于涡旋盘本体的表面与镍磷层之间,还增强了耐磨层与涡旋盘之间的结合力,使得耐磨层不易剥落,从而保证涡旋盘的使用寿命。

8、根据本发明的一些实施例,所述镍磷层的厚度大于所述纯镍层的厚度。

9、根据本发明的一些实施例,所述纯镍层的厚度为1-2μm。

10、根据本发明的一些实施例,所述镍磷层的厚度为3-24μm。

11、根据本发明的一些实施例,所述纯镍层和所述镍磷层的总厚度为5-25μm。

12、根据本发明的一些实施例,所述镍磷层中磷的含量为1%~5%。

13、根据本发明的一些可选实施例,所述镍磷层中磷的含量为2%~5%。

14、根据本发明的一些实施例,所述耐磨层的表面显微硬度不小于750hv。

15、根据本发明的一些实施例,所述纯镍层和所述镍磷层均为镀层。

16、根据本发明第二方面实施例的涡旋盘的制备方法,包括如下步骤:对涡旋盘本体的表面进行处理;在涡旋盘本体的表面镀覆纯镍层;在所述纯镍层的表面镀覆镍磷层。

17、根据本发明实施例的涡旋盘的制备方法,通过在涡旋盘本体上设置耐磨层且该耐磨层包括叠置的纯镍层和镍磷层,可以增强涡旋盘的表面耐磨性,减轻涡旋盘使用过程中的磨损程度;并且,通过纯镍层位于涡旋盘本体的表面与镍磷层之间,还增强了耐磨层与涡旋盘之间的结合力,使得耐磨层不易剥落,从而保证涡旋盘的使用寿命。

18、根据本发明的一些实施例,在涡旋盘本体的表面镀覆纯镍层所采用的镀镍溶液包括镍盐,所述镍盐包括氯化镍或硫酸镍。

19、根据本发明的一些实施例,在所述纯镍层的表面镀覆镍磷层所采用的镀镍溶液包括镍盐和磷酸盐,所述镍盐包括氯化镍或硫酸镍,所述磷酸盐包括次磷酸钠。

20、根据本发明的一些实施例,对所述涡旋盘本体的表面进行处理,包括如下步骤:采用脱脂剂对所述涡旋盘本体的表面进行除油;采用纯水对所述涡旋盘本体的表面进行清洗;对所述涡旋盘本体的表面进行锌置换,以去除表面氧化物;采用纯水对所述涡旋盘本体的表面进行清洗。

21、根据本发明的一些可选实施例,对所述涡旋盘本体的表面进行锌置换,以去除表面氧化物,还包括:通过酸洗去除所述涡旋盘本体的表面进行锌置换所形成的锌层。

22、根据本发明的一些实施例,在所述纯镍层的表面镀覆镍磷层之后,对所述涡旋盘进行加热处理。

23、根据本发明的一些可选实施例,在对所述涡旋盘进行加热处理之前,所述镍磷层的表面显微硬度不小于600hv。

24、根据本发明的一些可选实施例,在对所述涡旋盘进行加热处理之后,所述镍磷层的表面显微硬度不小于750hv。

25、根据本发明第三方面实施例的压缩机,包括:动涡旋盘和静涡旋盘,所述动涡旋盘和所述静涡旋盘中的至少一个为根据本发明上述第一方面实施例所述的涡旋盘或者为根据本发明上述第二方面实施例所述的制备方法所制备的所述涡旋盘。

26、根据本发明实施例的压缩机,通过设置上述的涡旋盘,在涡旋盘本体上设置耐磨层且该耐磨层包括叠置的纯镍层和镍磷层,可以增强涡旋盘的表面耐磨性,减轻涡旋盘使用过程中的磨损程度;并且,通过纯镍层位于涡旋盘本体的表面与镍磷层之间,还增强了耐磨层与涡旋盘之间的结合力,使得耐磨层不易剥落,从而保证涡旋盘的使用寿命。

27、根据本发明第四方面实施例的空调系统,包括:根据本发明上述第三方面实施例所述的压缩机。

28、根据本发明实施例的空调系统,通过设置上述的压缩机,在涡旋盘本体上设置耐磨层且该耐磨层包括叠置的纯镍层和镍磷层,可以增强涡旋盘的表面耐磨性,减轻涡旋盘使用过程中的磨损程度;并且,通过纯镍层位于涡旋盘本体的表面与镍磷层之间,还增强了耐磨层与涡旋盘之间的结合力,使得耐磨层不易剥落,从而保证涡旋盘的使用寿命。

29、根据本发明第五方面实施例的车辆,包括:根据本发明上述第四方面实施例所述的空调系统。

30、根据本发明实施例的车辆,通过在车辆中设置上述的空调系统,在涡旋盘本体上设置耐磨层且该耐磨层包括叠置的纯镍层和镍磷层,可以增强涡旋盘的表面耐磨性,减轻涡旋盘使用过程中的磨损程度;并且,通过纯镍层位于涡旋盘本体的表面与镍磷层之间,还增强了耐磨层与涡旋盘之间的结合力,使得耐磨层不易剥落,从而保证涡旋盘的使用寿命。

31、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:1.一种涡旋盘,其特征在于,包括:

2.根据权利要求1所述的涡旋盘,其特征在于,所述镍磷层的厚度大于所述纯镍层的厚度。

3.根据权利要求1所述的涡旋盘,其特征在于,所述纯镍层的厚度为1-2μm。

4.根据权利要求1所述的涡旋盘,其特征在于,所述镍磷层的厚度为3-24μm。

5.根据权利要求1所述的涡旋盘,其特征在于,所述纯镍层和所述镍磷层的总厚度为5-25μm。

6.根据权利要求1所述的涡旋盘,其特征在于,所述镍磷层中磷的含量为1%~5%。

7.根据权利要求6所述的涡旋盘,其特征在于,所述镍磷层中磷的含量为2%~5%。

8.根据权利要求1所述的涡旋盘,其特征在于,所述耐磨层的表面显微硬度不小于750hv。

9.根据权利要求1-8中任一项所述的涡旋盘,其特征在于,所述纯镍层和所述镍磷层均为镀层。

10.一种涡旋盘的制备方法,其特征在于,包括如下步骤:

11.根据权利要求10所述的涡旋盘的制备方法,其特征在于,在涡旋盘本体的表面镀覆纯镍层所采用的镀镍溶液包括镍盐,所述镍盐包括氯化镍或硫酸镍。

12.根据权利要求10所述的涡旋盘的制备方法,其特征在于,在所述纯镍层的表面镀覆镍磷层所采用的镀镍溶液包括镍盐和磷酸盐,所述镍盐包括氯化镍或硫酸镍,所述磷酸盐包括次磷酸钠。

13.根据权利要求10所述的涡旋盘的制备方法,其特征在于,对所述涡旋盘本体的表面进行处理,包括如下步骤:

14.根据权利要求13所述的涡旋盘的制备方法,其特征在于,对所述涡旋盘本体的表面进行锌置换,以去除表面氧化物,还包括:通过酸洗去除所述涡旋盘本体的表面进行锌置换所形成的锌层。

15.根据权利要求10所述的涡旋盘的制备方法,其特征在于,在所述纯镍层的表面镀覆镍磷层之后,对所述涡旋盘进行加热处理。

16.根据权利要求15所述的涡旋盘的制备方法,其特征在于,在对所述涡旋盘进行加热处理之前,所述镍磷层的表面显微硬度不小于600hv。

17.根据权利要求15所述的涡旋盘的制备方法,其特征在于,在对所述涡旋盘进行加热处理之后,所述镍磷层的表面显微硬度不小于750hv。

18.一种压缩机,其特征在于,包括:动涡旋盘和静涡旋盘,所述动涡旋盘和所述静涡旋盘中的至少一个为根据权利要求1-9中任一项所述的涡旋盘或者为根据权利要求10-17中任一项所述的制备方法所制备的所述涡旋盘。

19.一种空调系统,其特征在于,包括:根据权利要求18所述的压缩机。

20.一种车辆,其特征在于,包括:根据权利要求19所述的空调系统。

技术总结本发明公开了一种涡旋盘、涡旋盘的制备方法、压缩机、空调系统及车辆,涡旋盘包括:涡旋盘本体和耐磨层,耐磨层设于涡旋盘本体的表面,耐磨层包括叠置的纯镍层和镍磷层,纯镍层位于涡旋盘本体的表面与镍磷层之间。根据本发明实施例的涡旋盘,通过在涡旋盘本体上设置耐磨层且该耐磨层包括叠置的纯镍层和镍磷层,可以增强涡旋盘的表面耐磨性,减轻涡旋盘使用过程中的磨损程度;并且,通过纯镍层位于涡旋盘本体的表面与镍磷层之间,还增强了耐磨层与涡旋盘之间的结合力,使得耐磨层不易剥落,从而保证涡旋盘的使用寿命。技术研发人员:夏小鸽受保护的技术使用者:安徽威灵汽车部件有限公司技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240729/168532.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表