一种直线分拣机弯轨加工组装方法与流程

- 国知局

- 2024-08-05 12:14:01

本发明属于物流分拣,具体涉及一种直线分拣机弯轨加工组装方法。

背景技术:

1、直线交叉带分拣机的轨道分为直线轨道和弯轨两部分;弯轨一般由弯轨支架和两个独立的单侧轨道组成;两个单侧轨道安装在弯轨支架上,并要求精准对齐,以确保分拣小车能够平稳地经过弯轨。

2、此外,由于组装完成的弯轨体积较大,运输成本较高;故需要将单侧轨道与弯轨支架分离,并将弯轨支架拆分为多个部件进行运输;以降低向用户交付直线分拣机过程中的物流成本;例如公开号为cn208631501u和cn217755461u的专利申请中记载的弯轨均将两个单侧轨道安装在能够现场组装的框架式结构中。单侧轨道与框架式结构的弯轨支架一般有两种连接方式:方式一、在现场通过螺栓固定;方式二、将精铣加工得到的单侧轨道在生产车间焊接在弯轨支架上。

3、但由此也带来了问题:两个单侧轨道要求精准对齐;现有弯轨中单侧轨道与弯轨支架之间,弯轨支架内的各部件之间均通过螺栓连接,并通过螺栓与通道之间的移动来实现调节,组装精度较低,现场安装人员需要耗费较大的时间精力,才能获得勉强满足精度要求的弯轨;这大大提高了直线交叉带分拣机组装的人力成本。

4、公开号为cn215709437u的专利申请提供了一种便于对心组装的回转轨道及分拣设备,其通过定位梁与开设在单侧轨道板上的限位通槽实现了安装现场的精准定位。但是其也存在一些缺陷:(1)其单侧轨道板的内部需要具有设置限位通槽的实心结构,使得单侧轨道板不能采用更节约成本的u形结构;单侧轨道板也必须使用一块板料一次性铣削成型,成本较高;(2)其定位结构(限位通槽和定位梁)在工作过程中会直接承载振动负载,再由定位梁在载荷传递至外部的框架架构中;导致其对单侧轨道板的强度要求加高,增大了单侧轨道板的厚度要求,又进一步提高了成本。

技术实现思路

1、本发明的目的在于提供一种直线分拣机弯轨加工组装方法。

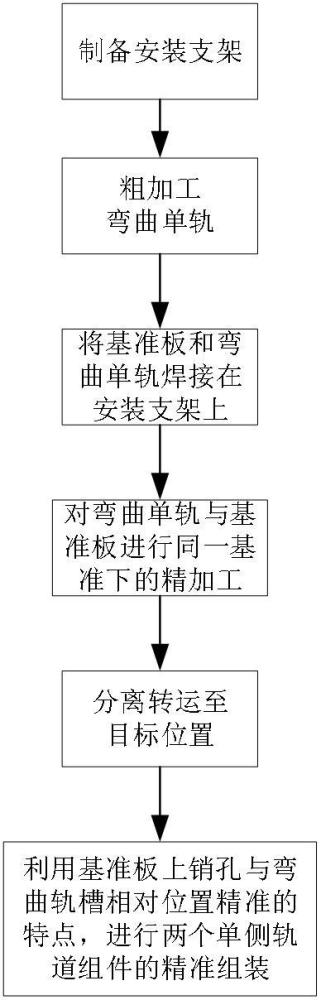

2、第一方面,本发明提供的一种直线分拣机弯轨加工组装方法,包括以下步骤:

3、步骤一、制备弯曲单轨的粗加工体和安装支架;

4、步骤二、将弯曲单轨的粗加工体,以及一块或多块基准板均焊接固定在安装支架的侧部;

5、步骤三、精加工阶段;

6、步骤3-1.铣削加工弯曲单轨的端面,得到第一基准面,弯曲单轨的两端槽口均与第一基准面共面;铣削加工基准板的外侧面,得到第二基准面;

7、步骤3-2.以第一基准面和第二基准面作为基准,对弯曲单轨进行铣削加工,形成精加工的弯曲轨槽,在一块或多块基准板上共开设出两个以上作为组装基准的第一销孔,得到单侧轨道组件;

8、步骤3-3.在主连接梁的两端均加工出第二销孔;

9、步骤四、现场组装阶段;

10、步骤4-1.在将分离的主连接梁和单侧轨道组件运输至分拣机部署位置后,相互正对地立起两个单侧轨道组件;

11、步骤4-2.将主连接梁两端分别贴合到两个单侧轨道组件中对应的基准块上,将定位销插入主连接梁端部的第二销孔和基准板的第一销孔,使得两个单侧轨道组件中的弯曲轨槽精准对齐;使用螺栓对基准块与主连接梁的端部进行紧固。

12、作为优选,步骤4-2的具体过程为:

13、(1)使用螺栓连接主连接梁的端部与基准块,且螺栓不旋紧;

14、(2)调整主连接梁端部的第二销孔和基准块的第一销孔的相对位置,并在对齐后插入定位销;

15、(3)旋紧主连接梁与基准块之间的螺栓。

16、作为优选,所述的第一基准面和第二基准面相互垂直。

17、作为优选,步骤3-1中,还在弯曲轨槽的两侧面铣削形成阶梯结构;阶梯结构用于与分拣小车上的单侧大小轮结构行走轮相配合。

18、作为优选,步骤三中还在安装支架的侧部焊接固定一块或多块连接板;步骤中,在两个单侧轨道组件上的连接板之间通过螺栓安装辅助连接梁。

19、作为优选,在基准板焊接固定到安装支架侧部之前,或在步骤中,在基准板上开设多个紧固螺孔;所述主连接梁的两端均设有耳部;第二销孔开设在耳部上;步骤三中,在主连接梁上加工与基准板上的紧固螺孔位置对应的多个通孔。

20、作为优选,步骤中,在两个单侧轨道组件的安装支架底部安装支脚;步骤中,在两个单侧轨道组件的安装支架底部安装支脚;在步骤完成基准块与主连接梁端部的紧固后,调节各支脚的高度。

21、作为优选,步骤三所得部件经过焊接时效处理。

22、作为优选,所述的弯曲单轨粗加工体呈u形结构,通过对基板、内轨板、外轨板和加强筋进行组装焊接得到;内轨板间隔设置在外轨板的内侧;内轨板和外轨板的相背侧面与u形基板之间均设置有多个加强筋;u形基板的正面、内轨板的外侧面与外轨板的内侧面共同形成弯曲轨槽;所述的弯曲单轨粗加工体中的弯曲轨槽的宽度和深度均小于弯曲轨槽的设计槽宽、槽深。基板、内轨板和外轨板均采用对称的两块板体拼接形成。

23、作为优选,每个安装支架上均焊接两块基准板;两块基准板间隔设置,且均位于安装支架在高度方向的中间位置;同一安装支架上的两块基准板对应两根主连接梁;两根主连接梁的横截面呈长度边相互垂直的矩形。

24、作为优选,步骤一中,所述的安装支架呈框架结构,通过对横梁、第一立柱、第二立柱和倾斜支柱进行组装焊接得到;水平设置的多根横梁由下至上依次间隔排列;倾斜支柱的底端与第二立柱的顶端固定;倾斜支柱的顶端倾斜靠近第一立柱;各根横梁的一端均与第一立柱固定;最上方的横梁的另一端与倾斜支柱的顶端固定;其余横梁的另一端均与第二立柱的侧部固定。

25、作为优选,所述的弯曲轨槽包括两条引导槽段和一条弯曲槽段;呈直线形的两条引导槽段上下间隔排列,且内端与弯曲槽段的两端分别连接。

26、第二方面,本发明提供一种直线分拣机轨道弯曲段,其通过前述的加工组装方法生产得到。

27、本发明具有的有益效果是:

28、本发明更换了轨道安装与精铣加工的顺序,采用先焊接后精铣加工轨槽的方式实现了快速精准组装:本发明将基准板和弯曲单轨粗加工体先焊接到安装支架上;再对焊接所得的单侧轨道组件上的基准板和弯曲单轨粗加工体进行铣削,获得高精度轨槽的同时也使得轨槽与基准板上定位销孔基于相同的基准面;因此,本发明在安装过程中,将两个安装支架上的基准板通过连接梁固定,就能够确保两侧轨槽精准对齐。

29、本发明不需要在弯曲单轨上设置定位结构,且其轨道槽是通过焊接到安装支架后精铣加工得到;故本发明使用基板、内外两块轨板和加强筋焊接形成弯曲单轨也能够获得高精度轨槽,并保证两侧轨槽的尺寸一致性与精准对齐安装;这相比于现有的通过厚板料铣削形成的单侧轨道,大大降低了成本。

30、本发明的定位结构直接设置在具有高结构强度连接梁与安装框架之间,且安装框架与弯曲单轨贴合并多点焊接,能够有效抑制弯曲单轨的变形;故本发明不需要对弯曲单轨进行加厚设计,大大降低了弯轨的成本。

31、本发明的单侧轨道组件与连接梁分离安装,并能够在现场快速完成精准组装;单侧轨道组件主体为平面框架结构的安装支架与贴合在其上的弯曲单轨,厚度较小;故本发明中的直线分拣机弯轨成本较低。

32、本发明通过改进轨道面底板,内外弧面板材形式,采用一分二结构进行焊接,减少了废料的产生,进一步降低了成本;为了进一步减轻弯轨重量,设置有多个减重孔位,同时,各拼接块一侧设置凹槽,另一侧设置凸块,使拼接块完美契合。

本文地址:https://www.jishuxx.com/zhuanli/20240802/261693.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表