一种矿山运输皮带故障监测方法和系统与流程

- 国知局

- 2024-08-08 17:05:10

本发明涉及运输皮带,尤其涉及一种矿山运输皮带故障监测方法和系统。

背景技术:

1、在相关技术中,cn117142045a涉及一种皮带故障监测方法及设备,针对目前在矿山、冶金、港口等行业皮带输送机存在的故障监测手段匮乏问题,提出一种皮带故障监测方法及设备,用于缩短皮带输送机故障排查时间,提高运输生产效率,通过对皮带输送机的拉绳开关和跑偏开关等常开常闭状态进行监控,通过总线将动作情况与位置进行输出,定位信息采用通讯与二进制两种方式冗余输出,以保证故障时能够快速响应、精准定位,同时消除抖动影响。

2、cn116461899a涉及一种矿用带式输送机皮带运行故障监测装置,包括机架、电机、主动辊、从动辊、皮带、多个压力传感组件和控制器;从动辊包括滚筒、两个连接圆板和连接轴,两个连接圆板的中心开设有连接孔,两个连接圆板套设并固定在连接轴上,滚筒的两端均固定有法兰盘,两个连接圆板对应可拆卸连接在两个法兰盘上,多个压力传感组件位于滚筒内且通过连接件可拆卸连接在连接轴上,滚筒上开设有多个针孔,多个压力传感组件的顶针可穿出针孔或收缩至滚筒内;皮带传动连接在主动辊和滚筒上,控制器安装在机架上并与压力传感组件电连接。本发明提供的一种矿用带式输送机皮带运行故障监测装置,属于矿产设备技术领域,能够检测皮带是否跑偏或者局部撕裂。

3、在相关技术中,在矿山运输皮带由于工况较为恶劣,可能会发生运输皮带形变、打滑等故障,影响矿物运输效率,且有可能会伴随安全事故的情况发生,为了提高运输效率及安全性,需要定期对运输皮带进行检修,然而相关技术中,通常针对运输皮带是否撕裂进行检测,难以检测运输皮带是否出现形变、打滑等故障。

4、公开于本技术背景技术部分的信息仅仅旨在加深对本技术的一般背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

技术实现思路

1、本发明实施例提供一种矿山运输皮带故障监测方法和系统,能够解决相关技术难以检测运输皮带是否出现形变、打滑等故障的技术问题。

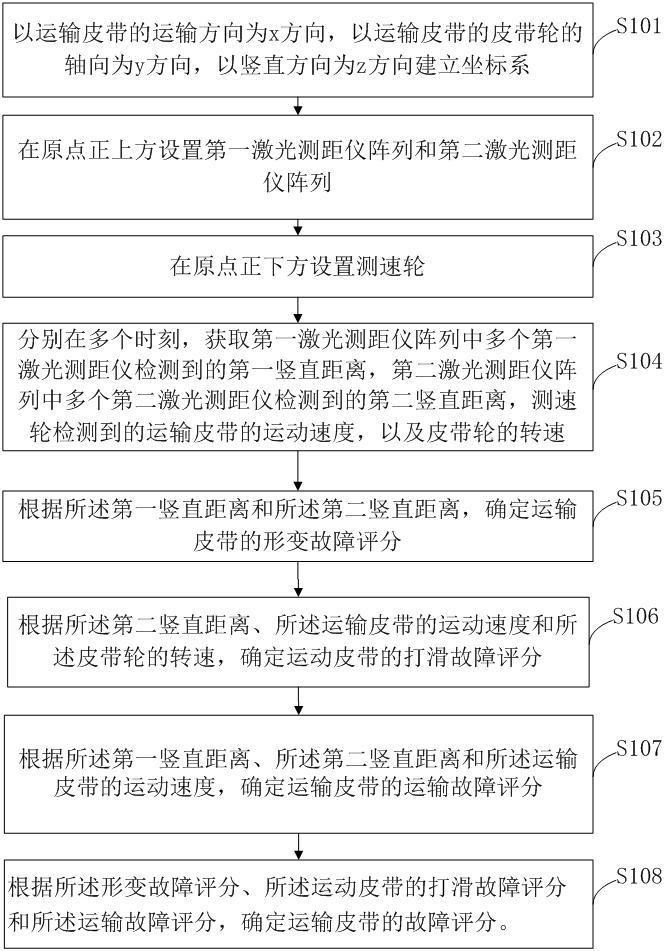

2、根据本发明的实施例的第一方面,提供一种矿山运输皮带故障监测方法,包括:以运输皮带的运输方向为x方向,以运输皮带的皮带轮的轴向为y方向,以竖直方向为z方向建立坐标系,其中,坐标系的原点与运输皮带的两个皮带轮的距离相等,两个皮带轮的中心轴位于xoy平面上,且皮带轮的中心轴的两个端点与x轴距离相等;在原点正上方设置第一激光测距仪阵列和第二激光测距仪阵列,其中,第一激光测距仪阵列位于运输皮带正上方,第一激光测距仪阵列中的每个第一激光测距仪发射竖直向下方向的激光,以检测运输皮带之上的矿物与各个激光测距探头之间的第一竖直距离,第二激光测距仪阵列位于运输皮带正下方,第二激光测距仪阵列中的每个第二激光测距仪发射竖直向上方向的激光,以检测运输皮带下表面与各个激光测距探头之间的第二竖直距离,第一激光测距仪阵列和第二激光测距仪阵列的排列方向平行于y方向,且第一激光测距仪阵列和第二激光测距仪阵列的长度均等于运输皮带的宽度;在原点正下方设置测速轮,其中,测速轮的轴向与y方向平行,且测速轮的表面与原点下方的运输皮带的上表面接触,以检测运输皮带的运动速度;分别在多个时刻,获取第一激光测距仪阵列中多个第一激光测距仪检测到的第一竖直距离,第二激光测距仪阵列中多个第二激光测距仪检测到的第二竖直距离,测速轮检测到的运输皮带的运动速度,以及皮带轮的转速;根据所述第一竖直距离和所述第二竖直距离,确定运输皮带的形变故障评分;根据所述第二竖直距离、所述运输皮带的运动速度和所述皮带轮的转速,确定运动皮带的打滑故障评分;根据所述第一竖直距离、所述第二竖直距离和所述运输皮带的运动速度,确定运输皮带的运输故障评分;根据所述形变故障评分、所述运动皮带的打滑故障评分和所述运输故障评分,确定运输皮带的故障评分。

3、根据本发明的实施例的第二方面,提供一种矿山运输皮带故障监测系统,包括;坐标系建立模块,以运输皮带的运输方向为x方向,以运输皮带的皮带轮的轴向为y方向,以竖直方向为z方向建立坐标系,其中,坐标系的原点与运输皮带的两个皮带轮的距离相等,两个皮带轮的中心轴位于xoy平面上,且皮带轮的中心轴的两个端点与x轴距离相等;激光测距仪阵列设置模块,在原点正上方设置第一激光测距仪阵列和第二激光测距仪阵列,其中,第一激光测距仪阵列位于运输皮带正上方,第一激光测距仪阵列中的每个第一激光测距仪发射竖直向下方向的激光,以检测运输皮带之上的矿物与各个激光测距探头之间的第一竖直距离,第二激光测距仪阵列位于运输皮带正下方,第二激光测距仪阵列中的每个第二激光测距仪发射竖直向上方向的激光,以检测运输皮带下表面与各个激光测距探头之间的第二竖直距离,第一激光测距仪阵列和第二激光测距仪阵列的排列方向平行于y方向,且第一激光测距仪阵列和第二激光测距仪阵列的长度均等于运输皮带的宽度;测速轮设置模块,在原点正下方设置测速轮,其中,测速轮的轴向与y方向平行,且测速轮的表面与原点下方的运输皮带的上表面接触,以检测运输皮带的运动速度;第一速度检测模块,分别在多个时刻,获取第一激光测距仪阵列中多个第一激光测距仪检测到的第一竖直距离,第二激光测距仪阵列中多个第二激光测距仪检测到的第二竖直距离,测速轮检测到的运输皮带的运动速度,以及皮带轮的转速;第一评分确定模块,根据所述第一竖直距离和所述第二竖直距离,确定运输皮带的形变故障评分;第二评分确定模块,根据所述第二竖直距离、所述运输皮带的运动速度和所述皮带轮的转速,确定运动皮带的打滑故障评分;第三评分确定模块,根据所述第一竖直距离、所述第二竖直距离和所述运输皮带的运动速度,确定运输皮带的运输故障评分;第四评分确定模块,根据所述形变故障评分、所述运动皮带的打滑故障评分和所述运输故障评分,确定运输皮带的故障评分。

4、技术效果:根据本发明,以运输皮带的运输方向为x方向,以运输皮带的皮带轮的轴向为y方向,以竖直方向为z方向建立坐标系,在原点正上方设置第一激光测距仪阵列和第二激光测距仪阵列,在原点正下方设置测速轮,根据第一激光测距仪阵列、第二激光测距仪阵列及测速轮获取多个第一竖直距离,多个第二竖直距离、运输皮带的运动速度及皮带轮的转速,进而结合运输皮带所运输的矿物的体积和运输皮带的运输效率,确定形变故障评分、打滑故障评分、运输故障评分,从而根据上述三方面评分确定运输皮带的故障评分,能够准确检测运输皮带是否出现形变、打滑等故障,提高了对运输皮带的监测的全面性和准确性。在确定形变故障评分时,可根据各个第一激光测距仪和第二激光测距仪之间的矿物高度的最大值和运输皮带所产生的形变故障程度之间的关系,设定形变量待拟合方程,进而求解形变量待拟合方程中的第一待定系数,并根据第一待定系数的求解值和预设形变系数确定形变故障评分,进而判断运输皮带出现形变故障的可能性,为运输皮带的监测提供准确的数据基础,提高了对运输皮带的监测的客观性和准确性。在确定打滑故障评分时,可根据皮带轮表面的线速度和运输皮带在实际状态下的运动速度之间的偏差与当前时刻运输皮带的形变情况之间的关系,获得打滑待拟合方程,并基于各个时刻运输皮带的运动速度与运输皮带的形变程度对打滑待拟合方程进行求解,获得第二待拟合系数的求解值,进而结合预设打滑系数确定打滑故障评分,从而客观地表示了输送皮带的打滑故障状况,提高了对运输皮带的监测的客观性和准确性。在确定运输故障评分时,可根据积分运算,确定各个时刻在第一激光测距仪阵列和第二激光测距仪阵列之间的矿物的横截面的面积,进而结合运输皮带在各个时刻的运行速度的最大值和预设时间段,确定实际状况下,运输皮带最多能够运输的矿物的量,进而结合预设矿物运输量,确定运输故障评分,使运输故障评分能够准确表达运输皮带的工作状态及运输效率,提高了运输皮带故障检测的准确性。

5、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,而非限制本发明。根据下面参考附图对示例性实施例的详细说明,本发明的其它特征及方面将更清楚。

本文地址:https://www.jishuxx.com/zhuanli/20240808/272272.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表