一种连续碳纤维增强PPS复合3D打印线材制备装置及方法与流程

- 国知局

- 2024-08-22 14:27:26

本发明涉及一种3d打印用线材制备装置及制备方法,特别涉及一种连续碳纤维增强pps复合3d打印线材制备装置及制备方法,属于复合材料3d打印线材。

背景技术:

1、连续纤维增强树脂基复合材料具有轻质高强、抗疲劳、耐腐蚀等特点,广泛应用于航空航天,交通运输,医疗,军工,电子等高端制造领域,并在复合材料领域占有重要的地位。

2、复合材料3d打印技术的发展将复合材料成型与增材制造技术相结合,既充分发挥了连续纤维的增强作用,又具有3d打印技术无模自由成形、可设计性强等工艺特点。

3、近年来连续纤维增强热塑性复合材料3d打印技术迅速发展,在连续纤维增强热塑性复合材料3d打印研究领域,常用的材料主要包括pla,pa和abs几大类。而聚苯硫醚(pps)基材料是一种结晶性热塑性聚合物,具有耐高温、耐腐蚀、力学性能良好、抗冲击能力强、生物相容性优异等特性,在航空航天、机械制造、电气、医疗等领域广泛应用,但其在3d打印领域仍处于空白。

4、连续纤维增强热塑性复合材料3d打印技术分两种方式,第一种方式是基体树脂与连续纤维在打印头内实现原位浸渍,当采用第一种方法打印时,存在众多固有缺陷,其中一个问题是喷嘴内浸渍只能实现较低的纤维体积分数,而且热塑性基体材料浸渍到纤维丝束中的量较少,喷嘴内浸渍工艺制造的零件力学性能较差。另一种技术方式是提前制备好预浸丝材,然后直接打印预浸丝材,该方式可以有效增强树脂对纤维的浸渍效果。

5、制备复合碳纤维增强3d打印线材主要分为以下两个步骤:复合碳纤维经包覆机复合树脂并辊压后,得到窄带状的复合碳纤维增强树脂3d打印半成品线材;将上述半成品线材经过一系列孔径逐渐减小的拉丝模具拉拔收卷后,最终得到复合碳纤维增强树脂3d打印线材。

6、现有技术中,复合碳纤维经包覆机复合树脂并辊压后,得到半成品线材,在对上述半成品线材进行拉拔处理时,通常使用不同长度的拉丝模组合进行拉拔处理,现有设备的拉丝组件仅包括:拉丝模固定装置;加热单元,预热单元及拉丝模;线材在拉拔的过程中同时经过多组拉丝组件拉拔成形,无法保证线材经过每一个拉丝模组拉拔成形时线材均处于一条直线上,线材拉拔时与模具会产生磨损,进一步导致纤维丝断丝并产生表面缺陷,线材的连续性会下降,亦会导致线材的表面树脂聚集,产生表面结节问题。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种连续碳纤维增强pps复合3d打印线材制备装置及方法。

2、为实现前述发明目的,本发明采用的技术方案包括:

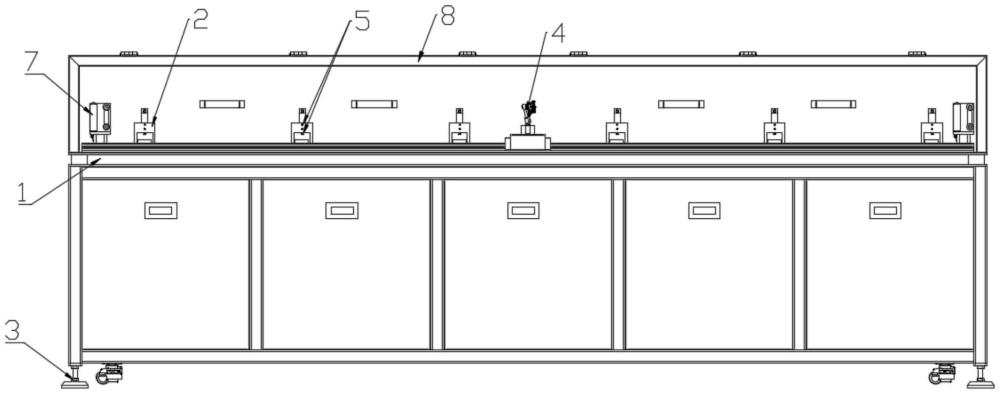

3、一种连续碳纤维增强pps复合3d打印线材制备装置,包括,

4、平台机架,包括机架面板,所述机架面板具有平整台面;

5、用于线材热拉拔成形的拉丝模块,包括设置在所述机架面板的台面上的多个拉丝模组,多个所述拉丝模组沿第一方向依次分布,并且多个所述拉丝模组内的拉丝模的孔径沿第一方向依次减小;

6、校准模块,与平台机架连接,并至少用于调整各个所述拉丝模组在一三维空间内的位置,以使各个所述拉丝模组内的拉丝模的中心处于同一条直线上,所述第一方向为预浸丝半成品线材的行进方向,并且所述第一方向及所述直线均平行于所述三维空间的x轴;

7、温控组件,与所述拉丝模组导热连接,至少用于调控所述拉丝模组的温度。

8、进一步的是:所述机架面板的台面平行于所述三维空间中的xy平面设置,所述校准模块包括校准机构和微调机构,所述微调机构包括y轴微调组件和z轴微调组件;所述校准机构包括固定连接在机架平台一侧的滑轨,所述滑轨上滑动连接有滑块,所述滑块上固定连接有校准表,所述校准表包括支架和表头;所述支架含有多个自由度,可以实现表头的旋转和移动。

9、进一步的是:所述y轴微调组件包括两组y轴校准螺柱,所述y轴校准螺柱穿过夹具支撑并与夹具支撑螺纹连接,两组所述y轴校准螺柱分别设置在夹具的两侧,两组所述y轴校准螺柱的相对面与夹具接触,两组所述y轴校准螺柱配合调节夹具在y轴方向上的位置。

10、进一步的是:所述z轴微调组件包括z轴校准螺柱,所述z轴校准螺柱与夹具支撑螺纹连接,所述z轴校准螺柱的一端与夹具接触,通过调节z轴校准螺柱调节拉丝模在z轴方向上的位置。

11、进一步的是:所述校准模块还包括高度调整单元,所述高度调整单元包括设置在平台机架下方的高度调整模块和设置在平台机架上方的隔振轴承模块。

12、进一步的是:所述高度调整模块包括地脚螺栓和水平仪,所述地脚螺栓螺纹连接在机架体的下端面且与所述脚杯固定连接。

13、进一步的是:所述拉丝模块包括沿第一方向依次设置的第一拉丝模组至第六拉丝模组;其中,第一拉丝模组至第五拉丝模组所含拉丝模的孔径均沿第一方向逐渐减小;第一拉丝模组中拉丝模的最大孔径为2.0mm,最小孔径为0.8mm;第二拉丝模组中拉丝模的最大孔径为0.8mm,最小孔径为0.7mm;第三拉丝模组中拉丝模的最大孔径为0.7mm,最小孔径为0.6mm;第四拉丝模组中拉丝模的最大孔径为0.6mm,最小孔径为0.5mm;第五拉丝模组中拉丝模的最大孔径为0.5mm,最小孔径为0.4mm;第六拉丝模组中拉丝模的孔径为0.4mm。

14、进一步的是:所述机架面板具有双层结构,并包括蜂窝状支撑结构和设置在蜂窝状支撑结构上的铁磁不锈钢台面。

15、进一步的是:所述拉丝模的内圈采用单晶人工钻石。

16、进一步的是:所述拉丝模的外圈镶嵌硬质合金。

17、进一步的是:所述夹具支撑上设置有废料盒,所述废料盒设置在拉丝模的下方。

18、进一步的是:所述拉丝模组包括夹具支撑机构、夹具和拉丝模,所述夹具支撑设置在平台机架上,所述夹具设置在夹具支撑上,所述夹具内夹持拉丝模。

19、进一步的是:线材制备装置还包括导线装置和保温组件,所述导线装置设置有两个,分别为第一导线装置和第二导线装置,所述第一导线装置设置在拉丝模块的前方,所述第二导线装置设置在拉丝模块的后方,线材依次经过第一导线装置、拉丝模块和第二导线装置。

20、进一步的是:所述第一导线装置包括固定连接在平台机架上的连接座,所述连接座上转动连接有两根y轴导线辊和两根z轴导线辊,两根y轴导线辊和两根z轴导向辊围成井字形,线材从两根y轴导线辊之间通过且从两根z轴导线辊之间通过。

21、进一步的是:所述y轴导向辊在y轴方向上位置可调节,所述z轴导向辊在z轴方向上位置可调节。

22、进一步的是:所述保温组件包括设置在平台机架上的保温罩,所述保温罩可相对平台机架打开或闭合。

23、进一步的是:所述保温罩包括铝合金材质的外层和填充在外层内部的保温隔热棉。

24、进一步的是:所述温控组件包括设置在夹具内的加热棒和热电偶。

25、进一步的是:所述温控组件的温度可调范围为0-400℃。

26、本发明还公开了一种连续碳纤维增强pps复合3d打印线材制备装置的校准方法,包括:

27、将多个拉丝模组安装在机架面板的台面上,并使多个所述拉丝模组沿第一方向依次分布;

28、至少以校准模块调节多个所述拉丝模组在一三维空间内的相对位置,以使各个所述拉丝模组内的拉丝模的中心处于同一条直线上,所述第一方向及所述直线均平行于所述三维空间的x轴。

29、进一步的是:连续碳纤维增强pps复合3d打印线材制备装置的校准方法,具体包括:在平台机架上沿着第一方向依次设置多组拉丝模组,拉丝模组的内径沿第一方向依次减小;以所述校准机构进行校准,所述y轴微调组件、z轴微调组件和高度调整单元配合调整,将多组拉丝模组的拉丝模的内径的中心调整在同一条直线上。

30、本发明还公开了一种连续碳纤维增强pps复合3d打印线材的制备方法,包括:

31、使连续碳纤维浸润和包覆聚苯硫醚,形成预浸丝半成品线材;

32、采用校准方法对连续碳纤维增强pps复合3d打印线材制备装置进行校准;

33、以温控组件将多个拉丝模组的温度调节至设定温度;

34、使所述预浸丝半成品线材沿第一方向依次经过多个所述拉丝模组。

35、进一步的是:拉丝模的温度稳定后,包覆辊压预浸丝包覆原丝依次穿过校第一导线装置、准好的拉丝模和第二导线装置。

36、进一步的是:包覆辊压预浸丝包覆原丝在拉拔挤出成形过程中拉拔速度为0.0-1.2m/min,其中拉拔速度不为0。

37、与现有技术相比,本发明的优点包括:

38、1)本发明提供的一种连续碳纤维增强pps复合3d打印线材制备装置,所述高度调整单元、校准机构和微调机构配合调整多个拉丝模组中拉丝模的位置,能够满足多个拉丝模组中拉丝模的中心处于同一条直线上的要求。线材在经过调整在同一条直线上的多个拉丝模时不会与拉丝模之间产生磨损,可实现制造连续性不断丝、表面缺陷极少的线材。

39、2)本发明提供的一种连续碳纤维增强pps复合3d打印线材制备装置,多个所述拉丝模组内的拉丝模的孔径沿着第一方向依次减小,能够使3d打印线材线径稳定,圆整度好。

40、3)本发明提供的一种连续碳纤维增强pps复合3d打印线材制备装置,包覆原丝通过本发明的拉丝模组后能够将多余聚苯硫醚树脂刮除并二次浸渍,每经过一个拉丝模组,线材的浸渍均匀度及表面光滑度都会有所优化,最终得到线径稳定、连续性不断丝、浸渍均匀、圆整度好和表面缺陷极少的线材。

41、4)本发明提供的一种连续碳纤维增强pps复合3d打印线材制备装置,在平台机构上设置隔振轴承模块能够使得平台机架具有防震功能,保证线材在制备的过程中保持与拉丝模的中心平行,减少线材的磨损。

42、5)本发明提供的一种连续碳纤维增强pps复合3d打印线材制备装置,特殊的拉丝模组结构设计,可以实现拉丝模位置的可靠固定及其位置的精准调节的同时,配合加热棒及热电偶实现拉丝模快速升温并使其均匀受热,达到高温树脂热拉拔成形温度,支撑夹具的开口结构设计,方便多余树脂刮除后流入废料盒,方便废料清理。

本文地址:https://www.jishuxx.com/zhuanli/20240822/278755.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表