高导热石墨烯复合散热膜及其制备方法与流程

- 国知局

- 2024-08-22 14:51:49

本技术涉及石墨烯散热膜,更具体地说,涉及一种高导热石墨烯复合散热膜及其制备方法。

背景技术:

1、一些制备石墨烯导热复合膜的方法为,将单层氧化石墨烯和其他助剂、溶剂一同研磨搅拌,得到浆料,再涂覆到载带膜上,干燥后,再撕下石墨烯膜,高温热压成型后得到石墨烯导热复合膜。

2、采用上述制备方法得到石墨烯导热复合膜,一方面,石墨是由一层层石墨烯叠起来的,厚1毫米的石墨大约包含300万层石墨烯,要获得石墨烯单层膜并不容易,另一方面,单层石墨烯的厚度0.334nm,片径0.8~2μm,石墨烯膜经过研磨搅拌容易折叠、褶皱、破碎,得到的石墨烯复合膜中,石墨烯呈严重折叠、严重褶皱或者碎片的形态。由于石墨烯的折叠程度越大,碎片化程度越高,其导热系数越小,故而该制备方法得到石墨烯导热复合膜,没有较好的保留石墨烯膜的高导热性能,从而使得该石墨烯导热复合膜的导热效率较低。

技术实现思路

1、一些制备石墨烯导热复合膜的方法,采用将单层氧化石墨烯和其他助剂、溶剂一同研磨搅拌的方式,石墨烯呈现严重折叠、严重褶皱或者碎片的形态,没有较好的保留石墨烯膜的高导热性能,从而使得该石墨烯导热复合膜的导热效率较低,鉴于此,本技术提出了一种高导热石墨烯复合散热膜的制备方法,以保留石墨烯较为完整和平整的形态,提高石墨烯导热复合膜的导热效率。

2、第一方面,本技术提出了一种高导热石墨烯复合散热膜的制备方法,并采用如下技术方案。

3、一种高导热石墨烯复合散热膜的制备方法,所述制备方法包括:

4、取石墨原材浸泡入液氨中,得到松散石墨,分离出所述松散石墨;

5、将所述松散石墨浸泡入氧化剂中进行氧化反应,得到氧化石墨,分离出所述氧化石墨并清洗干净;

6、然后将清洗干净的所述氧化石墨加入抗皱剂中进行抗皱反应,得到抗皱石墨,接着分离出所述抗皱石墨并清洗干净;

7、将清洗干净的所述抗皱石墨加入聚合物溶液中,得到浆液,将所述浆液制作成膜形状,待浆液干燥后,再热压使聚合物熔融,冷却成型,得到所述高导热石墨烯复合散热膜。

8、通过采用上述技术方案,取石墨原材浸泡入液氨中,液氨容易渗透到石墨原材内部,降低石墨烯的分子间作用力,石墨原材浸泡入液氨后变得松散,石墨原材中的多层的石墨烯层能较好的分散开来,分散的石墨烯的导热效率显著高于紧密贴合的多层石墨烯;然后将石墨烯进行氧化,石墨烯表面和内部生出了众多羟基;接着将氧化石墨加入抗皱剂中进行抗皱反应,抗皱剂的活性基团与氧化石墨分子上的羟基共价结合,对石墨烯分子平面起了缓和冲击力的作用,使石墨烯不易变形,而且在石墨烯分子发生形变之后,被压缩的抗皱剂分子反弹,使得石墨烯分子能很快地回复到原来的位置,从而提高石墨烯的抗皱性。采用本方法可以保留石墨烯较为完整和平整的形态,不容易出现折叠、褶皱或者碎片的形态,完整、平整并且分散开来的石墨烯提高了石墨烯导热复合膜的导热效率。

9、作为该高导热石墨烯复合散热膜的制备方法的一种改进,所述液氨的温度为-70~-50℃,所述石墨原材浸泡入所述液氨中的时间为1~2h。

10、通过采用上述技术方案,石墨较为松散,石墨烯层较为平整。

11、作为该高导热石墨烯复合散热膜的制备方法的一种改进,所述石墨原材的质量和所述液氨的体积之比为1g/(10~20)ml。

12、通过采用上述技术方案,该配比的液氨有效保证了石墨的松散开来的效果。

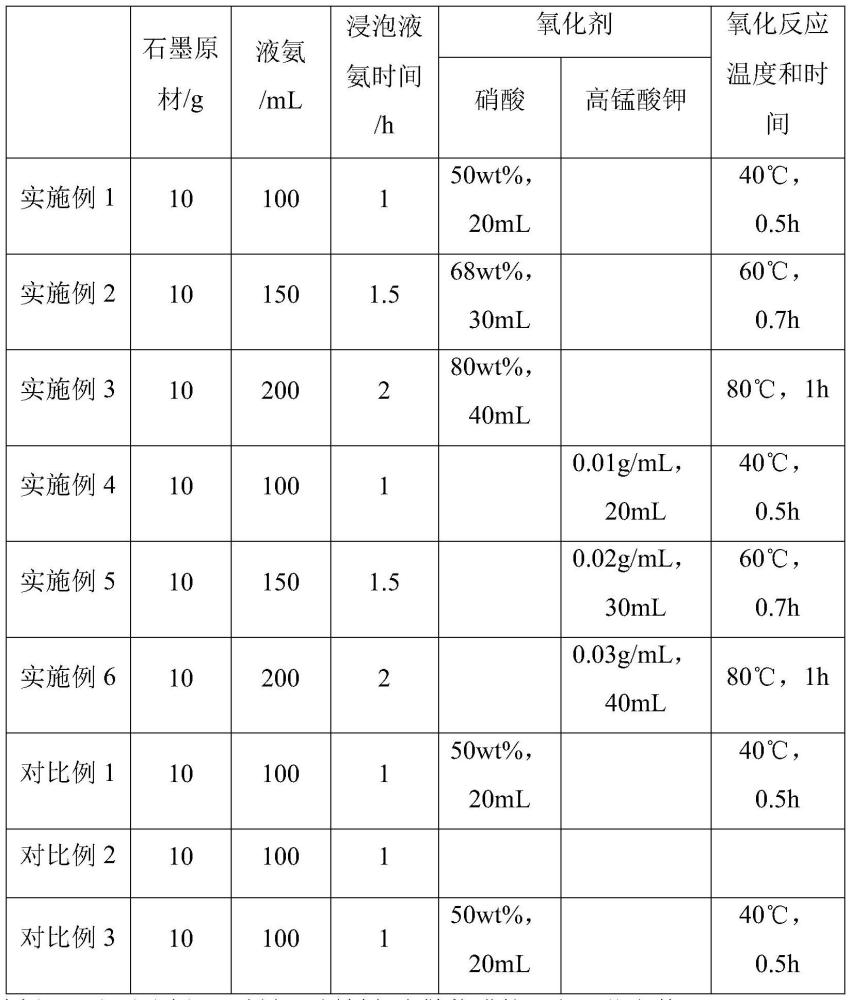

13、作为该高导热石墨烯复合散热膜的制备方法的一种改进,所述氧化剂为质量浓度50~80%的硝酸或浓度为0.01~0.03g/ml的高锰酸钾溶液;所述石墨原材的质量和所述氧化剂的体积之比1g/(2~4)ml;所述氧化反应的温度为40~80℃,所述氧化反应的时间为0.5~1h。

14、通过采用上述技术方案,氧化剂将石墨烯氧化,石墨烯分子上生成了大量的羟基。

15、作为该高导热石墨烯复合散热膜的制备方法的一种改进,所述抗皱剂为浓度0.05~0.1g/ml的丁烷四羧酸水溶液,所述石墨原材的质量和所述抗皱剂的体积之比为1g/(5-10)ml,所述抗皱反应的温度为70~100℃,所述抗皱反应的时间为1~3h。

16、通过采用上述技术方案,丁烷四羧酸的多羧基可以和氧化石墨烯上的羟基键合,也可以和邻近层的氧化石墨烯键合,增强了多层石墨烯结构的稳定性,丁烷四羧酸吸附在石墨烯分子表面,丁烷四羧酸的空间立体结构具有较好的受压反弹性,使得氧化石墨烯具有良好的受压反弹性,即氧化石墨烯具有良好抗皱性。70~100℃的温度时,丁烷四羧酸在水中的溶解度较大,并且氧化石墨烯在丁烷四羧酸水溶液中的溶解性较好,丁烷四羧酸可以较好的渗透石墨烯并进行反应。

17、作为该高导热石墨烯复合散热膜的制备方法的一种改进,所述聚合物溶液之中的聚合物为聚酰亚胺,溶剂为二甲亚砜。所述石墨原材和所述聚合物的质量比为1:(5~10)。在所述聚合物溶液的温度为70~140℃时,将所述抗皱石墨加入所述聚合物溶液中,得到所述浆液。

18、通过采用上述技术方案,石墨烯和聚酰亚胺复合形成复合浆液,聚酰亚胺耐高温,长期使用温度范围-200~300℃,是制作散热膜的较佳材料,石墨烯加强了复合散热膜的导热性。二甲亚砜可以溶解聚酰亚胺,70~140℃的聚合物溶液,聚合物溶液可以渗透多层氧化石墨烯的缝隙中,以能较好的维持石墨烯的形态,稳定多层石墨烯的结构。

19、作为该高导热石墨烯复合散热膜的制备方法的一种改进,所述聚合物溶液之中的聚合物为聚萘二甲酸乙二醇酯,溶剂为dmf。所述石墨原材和所述聚合物的质量比为1:(5~10)。在所述聚合物溶液的温度为70~140℃时,将所述抗皱石墨加入所述聚合物溶液中,得到所述浆液。

20、通过采用上述技术方案,聚萘二甲酸乙二醇酯具有良好的耐热性能和机械性能,在70~140℃时可以很好的溶解在dmf中。70~140℃的聚合物溶液可以渗透多层氧化石墨烯的缝隙中,较好的相互分散,以在凝固后能较好的维持石墨烯的形态。

21、作为该高导热石墨烯复合散热膜的制备方法的一种改进,所述热压的温度为400~450℃。

22、通过采用上述技术方案,在400~450℃下,聚合物熔融,例如聚酰亚胺和聚萘二甲酸乙二醇酯均熔融,熔融的聚合物,各个聚合物粒子相互融合,形成复合散热膜。

23、第二方面,本技术还提出一种高导热石墨烯复合散热膜,并采用如下技术方案。

24、一种高导热石墨烯复合散热膜,根据如上所述的制备方法所制备得到。

25、通过采用上述技术方案,先将石墨原材浸泡入液氨中,石墨原材中的多层的石墨烯层能较好的分散开来,然后将石墨烯进行氧化,石墨烯表面和内部生出了众多羟基,接着将氧化石墨加入抗皱剂中进行抗皱反应,抗皱剂的活性基团与氧化石墨分子上的羟基共价结合,提高石墨烯的抗皱性,将石墨烯和聚合物复合,制得的石墨烯复合散热膜具有良好的散热性能。

26、综上所述,本技术的石墨烯复合散热膜及其制备方法具有如下有益效果:

27、先将石墨中的各层石墨烯散开,分散的石墨烯的导热性比紧密粘合的石墨烯的导热性更好,然后对分散的石墨烯进行氧化和抗皱处理,进一步提升石墨烯的导热性能,该石墨烯和聚合物溶液混合成浆料,分散的石墨烯不容易重新聚合,因而制备得到的石墨烯复合散热膜充分发挥了单层石墨烯的导热性,复合散热膜的导热性好。

本文地址:https://www.jishuxx.com/zhuanli/20240822/280165.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。