一种基于凝胶粘结工艺实现大颗粒TC4粉材重熔回收的方法与流程

- 国知局

- 2024-08-22 15:03:21

本发明涉及新材料,具体涉及一种基于凝胶粘结工艺实现大颗粒tc4粉材重熔回收的方法。

背景技术:

1、3d打印也称增材制造,是快速成型技术的一种,是以数字模型文件为基础,运用粉末状材料,通过逐层打印的方式来构造物体的技术。金属粉末作为3d打印的主要原料之一,粉体的化学成分、颗粒形状、粒度大小及粉粒分布、流动性等对3d打印成型的重量有很大影响。

2、钛及钛合金材料以其特有的性能,被制备成粉末后,虽然可以满足3d打印金属材料的要求,但是制备难度较高。目前钛及钛合金粉末制备的主要技术有:等离子旋转电极雾化法、等离子丝材和气体雾化法。采用气体雾化法制备的tc4钛合金粉末时,优点是粉末的球形度好,粉末粒度分布集中,但是难免会产生粒度大小不合要求的粉末,实际生产发现,粒度为15~53μm的tc4钛合金粉末需求量最大,价格客观,但是对于粒度大于53μm的tc4钛合金粉末,应用受限,如果不能将其有效回收利用,那便严重影响tc4钛合金粉末的经济效益,进一步制约着钛合金粉材产业的发展。因此,寻求高效利用tc4钛合金大颗粒粉末的方法,对提升tc4钛合金粉末产品经济效益具有至关重要的意义。

3、目前,回收钛合金粉末的方法主要是重熔利用,具体工艺路线是将钛合金粉末作为var(真空自耗电极电弧)炉熔炼的原料之一,与海绵钛和中间合金混合压制成为电极块,制备初始电极,最终熔炼钛合金铸锭。该种方法的不足之处是,由于钛合金粉末与海绵钛和中间合金的粒度差别较大,在混料和压制电极块的过程中,因物料粒度差异而产生的“漏斗”现象,钛合金粉末与海绵钛和中间合金相互间难以均匀散布,由此一来,钛合金粉末聚集区域便难以压紧压实,所制备的电极块以及焊接的初始电极致密性较差,在var熔炼过程中,容易掉块甚至断裂,从而影响最终的铸锭重量。

4、因此,现有技术有待改进。

技术实现思路

1、针对现有技术的不足,本发明的主要目的在于提供一种基于凝胶粘结工艺实现大颗粒tc4粉材重熔回收的方法,利用凝胶粘结工艺实现大颗粒tc4粉材重熔回收利用,解决现有技术存在的弊端,实现大颗粒tc4钛合金粉材的高效回收利用。

2、为了解决上述技术问题中的至少一项,本发明采用以下技术方案:

3、依据本发明,提供一种基于凝胶粘结工艺实现大颗粒tc4粉材重熔回收的方法。该方法选择海绵钛、铝钒中间合金、铝粒、tc4钛合金粉末和粘结剂作为原料制备tc4钛合金铸锭,其中,所述粘结剂包括甲基丙烯酸羟乙酯和甲苯的混合液。

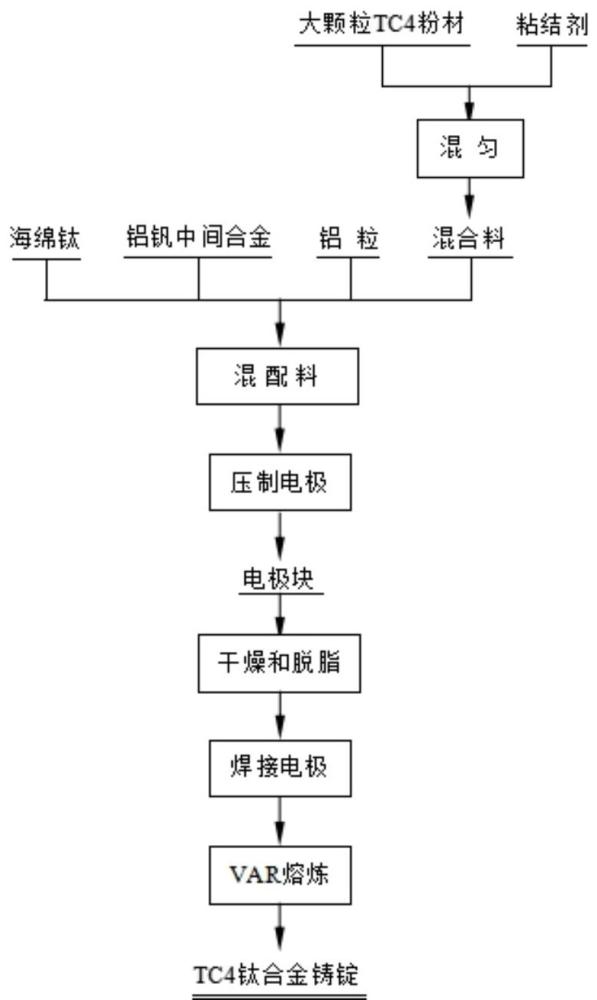

4、依据本发明的一个实施例,方法包括以下步骤:按tc4钛合金名义成分计算所述海绵钛、所述铝钒中间合金、所述铝粒的重量比,并按所述重量比称取所述海绵钛、所述铝钒中间合金、所述铝粒;将所述tc4钛合金粉末与粘结剂混匀后获得混合料;将所述混合料与所述海绵钛、所述铝钒中间合金、所述铝粒混匀后获得混配料;将所述混配料压制为电极块;在真空气氛中对所述电极块进行干燥和脱脂;将干燥和脱脂后的电极块焊接为初始电极;所述初始电极经过var熔炼得到所述tc4钛合金铸锭。

5、依据本发明的一个实施例,所述tc4钛合金名义成分为ti-6al-4v;所述海绵钛为0a级军工小粒海绵钛,粒度为0.5~5.0mm;所述铝钒中间合金为alv55、alv65、alv85中的至少一种,粒度为1.0~6.0mm;所述铝粒纯度≥99.70%,粒度为5.0~10.0mm。

6、依据本发明的一个实施例,所述tc4钛合金粉末的粒度为50~300μm;所述粘结剂中,以体积百分比计,甲基丙烯酸羟乙酯:甲苯=30%~60%:40%~70%;所述混合料中,以重量百分比计,所述tc4钛合金粉末:粘结剂=1:10.0%~25.0%。

7、依据本发明的一个实施例,所述tc4钛合金粉末占所述混配料重量的10.0%~35.0%。

8、依据本发明的一个实施例,所述混配料按所述电极块的数量进行等分,分别压制为所述电极块。

9、依据本发明的一个实施例,所述电极块的干燥和脱脂条件为:真空度≤1.0pa,干燥温度50.0-80.0℃,干燥时间5.0~10.0h;脱脂温度200~400℃,脱脂时间4.0~10.0h。

10、依据本发明的一个实施例,将干燥和脱脂后的电极块焊接为初始电极的步骤中,焊接参数为:焊接电流220a~250a,氩气流量0.30~0.50mpa,所述电极块相互之间的焊缝≤2.0mm。

11、依据本发明的一个实施例,所述初始电极经过var熔炼得到所述tc4钛合金铸锭的步骤中,熔炼参数为:熔炼稳弧交流电5.5~8.8a,熔炼电压25~30v,熔炼电流4000~6000a。

12、依据本发明的一个实施例,所述tc4钛合金铸锭规格为150~300kg。

13、通过采用上述技术方案,依据本发明的基于凝胶粘结工艺实现大颗粒tc4粉材重熔回收的方法,通过将大颗粒tc4钛合金粉末转化为铸锭产品,每吨tc4钛合金铸锭可回收利用0.1~0.3t的大颗粒tc4粉材,不仅解决了废粉高效回收利用的技术难点,提高了企业在钛金属技术领域的影响力,还实现了传统工艺与粉末冶金新工艺的联合互通,使tc4钛合金相关产品的经济效益得到显著提升。

技术特征:1.一种基于凝胶粘结工艺实现大颗粒tc4粉材重熔回收的方法,其特征在于,选择海绵钛、铝钒中间合金、铝粒、tc4钛合金粉末和粘结剂作为原料制备tc4钛合金铸锭,其中,所述粘结剂包括甲基丙烯酸羟乙酯和甲苯的混合液。

2.根据权利要求1所述的方法,其特征在于,包括以下步骤:

3.根据权利要求2所述的方法,其特征在于,

4.根据权利要求2所述的方法,其特征在于,

5.根据权利要求2所述的方法,其特征在于,所述tc4钛合金粉末占所述混配料重量的10.0%~35.0%。

6.根据权利要求2所述的方法,其特征在于,所述混配料按所述电极块的数量进行等分,分别压制为所述电极块。

7.根据权利要求2所述的方法,其特征在于,所述电极块的干燥和脱脂条件为:

8.根据权利要求2所述的方法,其特征在于,将干燥和脱脂后的电极块焊接为初始电极的步骤中,焊接参数为:

9.根据权利要求2所述的方法,其特征在于,所述初始电极经过var熔炼得到所述tc4钛合金铸锭的步骤中,熔炼参数为:

10.根据权利要求9所述的方法,其特征在于,所述tc4钛合金铸锭规格为150~300kg。

技术总结本发明涉及新材料技术领域,具体公开了一种基于凝胶粘结工艺实现大颗粒TC4粉材重熔回收的方法。该方法选择海绵钛、铝钒中间合金、铝粒、TC4钛合金粉末和粘结剂作为原料制备TC4钛合金铸锭,其中,所述粘结剂包括甲基丙烯酸羟乙酯和甲苯的混合液。依据本发明的方法利用凝胶粘结工艺实现大颗粒TC4粉材重熔回收利用,解决现有技术存在的弊端,实现大颗粒TC4钛合金粉材的高效回收利用。技术研发人员:于继洋,耿乃涛,郑友平,彭力受保护的技术使用者:成都先进金属材料产业技术研究院股份有限公司技术研发日:技术公布日:2024/8/20本文地址:https://www.jishuxx.com/zhuanli/20240822/280946.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。