一种铝合金铸造用铝镧硼钛晶粒细化剂制备方法与流程

- 国知局

- 2024-09-05 14:33:51

本发明涉及的一种铝合金铸造用铝镧硼钛晶粒细化剂制备方法,特别是涉及应用于晶粒细化剂的一种铝合金铸造用铝镧硼钛晶粒细化剂制备方法。

背景技术:

1、现有技术中,晶粒细化剂的制备存在以下问题,首先制备工艺时间长,al-b3中间合金制备需要3-4小时 、al-la10中间合金制备需要3.5-4.5小时,铝镧硼晶粒细化剂制备需要3-4小时,每个批次产品总计制备工艺时间超过10小时;其次能耗高,制备工艺中所用的高温烘箱、坩埚电阻炉等设备热效率最高只能达到60%,吨产成品能耗大约3500-4000kw.h;

2、为解决上述问题,中国专利cn115505777a 说明书公开了《一种铝镧硼钛晶粒细化剂的制备方法》,该公开的生产工艺时间短,生产过程更节能:每批次产品制备全流程共需要3.5-4小时;由于无需提前制备al-b3、al-la10两种中间合金,铝镧硼钛吨产成品能耗900-1000kw.h;

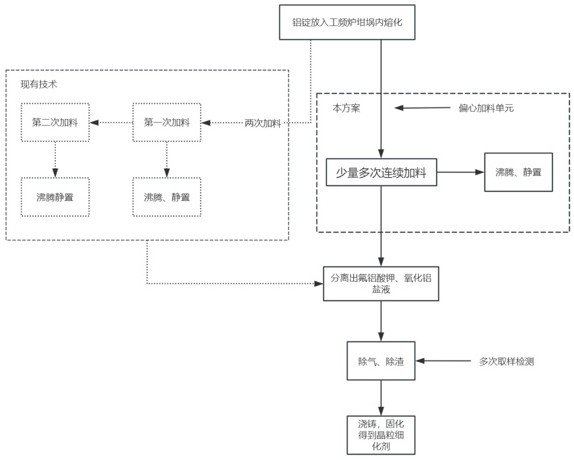

3、但是上述制备方法在合金过程中,向铝液中添加氧化镧、氟硼酸钾以及氟钛酸钾时,通过两次独立加料,在两次加料过程中,需要两次打开工频炉坩埚的密封盖,并且加料后的沸腾、静置过程需要重复两次,一方面导致晶粒细化剂的整体制备时间延长,另一方面,开启密封盖以及多次静置易造成热量一定的损失,造成能耗有所提高。

技术实现思路

1、针对上述现有技术,本发明要解决的技术问题是制备时间仍然较长,能耗较高。

2、为解决上述问题,本发明提供了一种铝合金铸造用铝镧硼钛晶粒细化剂制备方法,包括以下步骤:

3、s1、首先将铝锭放入工频炉坩埚内熔化,盖上密封盖,并升温至830±5℃,得到铝液,之后调整工频炉坩埚的功率,然后进行少量多次连续加料:

4、s11、密封盖下方设置有偏心加料单元,偏心加料单元内从下向上依次填充有氧化镧和氟硼酸钾混合物以及氟钛酸钾和氟硼酸钾的混合物,通过偏心加料单元进行缓慢加料,同时加热使工频坩埚内熔融液持续沸腾;

5、s12、在工频炉坩埚内温度升至940-950℃之前完成加料,加料完成后当温度达到940-950℃时,关闭关闭工频炉电源,并静置5分钟;

6、s2、分离出工频炉坩埚内铝熔体表面的氟铝酸钾、氧化铝盐液;

7、s3、将经过两次加料的熔融液通过流槽倒入另一个工频炉坩埚内,升温至920±5℃,用氩气进行除气10-15分钟,在进行除气后期,多次进行取样检测气体含量,并清理浮渣,确认炉内熔融液降温至880±5℃时进行向金属模具内浇铸,冷却固化后得到晶粒细化剂;

8、工频炉坩埚包括炉体以及安装在炉体顶部的炉盖,炉盖上端固定连接有进气管和排气管,进气管和排气管均与炉体内部相通,偏心加料单元固定连接在炉盖下端。

9、在上述铝合金铸造用铝镧硼钛晶粒细化剂制备方法中,通过偏心加料单元的设置,在制备过程中,可实现连续的少量加料,相较于现有技术中的两次独立加料,无需开盖操作,并且两次的沸腾以及静置可合并成一次,进而进一步缩短制备时间,降低能耗。

10、作为本申请的进一步改进,述铝锭的铝含量≥99.85%,氧化镧的含量≥99%,氟钛酸钾的含量≥99%,氟硼酸钾的含量≥98%。

11、作为本申请的进一步改进,工频炉坩埚外壳上安装有控制芯片,工频炉坩埚内设置有温度检测单元,步骤s1中工频炉坩埚的功率为160-180kw,控制芯片通过温度检测单元以及功率预测升温至目标温度所需的时长,依据测算的时长控制加料速度,使温度达到940-950℃之前全部加料完成。

12、作为本申请的进一步改进,偏心加料单元包括与炉盖固定连接的外罩壳以及通过电动转盘安装在炉盖内顶部的偏心斗,偏心斗包括正圆壳、固定连接在正圆壳下端的偏心锥壳以及固定连接在偏心锥壳下端的落料管,外罩壳底部开凿有弧形条孔,氧化镧和氟硼酸钾混合物以及氟钛酸钾和氟硼酸钾的混合物填充在偏心斗内。

13、作为本申请的进一步改进,落料管不与正圆壳同轴,且落料管与弧形条孔上下对应,且二者相互错位时,落料管与外罩壳底部接触,且弧形条孔的宽度不小于落料管的内径。

14、作为本申请的进一步改进,弧形条孔边缘所对应的圆心角为90°-180°,进气管上端还固定连接有加料口,加料口与正圆壳对应并相通,且加料口位于排气管远离炉盖驱动组件的一侧。

15、作为本申请的进一步改进,偏心锥壳和落料管之间还设有向料离心杆,向料离心杆包括固定连接在偏心锥壳下端的竖撑杆、固定连接在竖撑杆下端与落料管之间的微斜杆以及放置在微斜杆内部的正向离心球,竖撑杆位于正圆壳轴线朝向落料管的一侧,微斜杆与水平面的夹角为5-10°。

16、作为本申请的又一种改进,排气管的水平段设置有两个调整环,排气管外套设有多个取样筒,多个取样筒均位于两个调整环之间,取样筒远离排气侧的上端连接有指孔柱,取样筒靠近排气侧的下端螺纹连接有检测柱,检测柱与指孔柱相通,指孔柱和检测柱关于取样筒中心轴对称,排气管靠近炉盖驱动组件的外端开凿有多个分别与多个取样筒对应的定取样孔,取样筒上开凿有与指孔柱对应的动取样孔。

17、作为本申请的又一种改进的补充,其中一个调整环通过电动转盘与排气管连接,另一个调整环与排气管固定连接,取样筒靠近转动的调整环的一端固定连接有控位环,转动的调整环以及多个控位环均为电磁材料制成,且通电后的控位环与调整环之间存在磁吸力。

18、作为本申请的又一种改进的补充,排气管外端固定镶嵌有多个分别与多个定取样孔对应的密封环,密封环的宽度大于定取样孔的直径,且密封环上同样开凿有定取样孔,两个定取样孔相互重合,动取样孔的内径小于定取样孔的内径,且动取样孔与定取样孔相互错位。

19、作为本申请的又一种改进的补充,检测柱内部安装有氧气传感器,氧气传感器与控制芯片信号连接,当相互错位时,取样筒内部以及检测柱围成密封的检测腔体,检测腔体内饱和填充有氩气。

20、综上,通过偏心加料单元的设置,由于偏心的设计,可通过控制转动速度来控制加料的速度,进而在制备过程中,可实现连续的少量加料,相较于现有技术中的两次独立加料,无需开盖操作,并且两次的沸腾以及静置可合并成一次,进而进一步缩短制备时间,降低能耗;另外配合取样筒和调整环的设置,在除气过程中,可对后期对排出的气体进行多次自动取样检测,进而可有效缩短除气的时间,从而进一步降低晶粒细化剂整体的制备时间,同时降低氩气的使用量,有效降低资源消耗,降低成本投入。

技术特征:1.一种铝合金铸造用铝镧硼钛晶粒细化剂制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种铝合金铸造用铝镧硼钛晶粒细化剂制备方法,其特征在于:所述铝锭的铝含量≥99.85%,所述氧化镧的含量≥99%,所述氟钛酸钾的含量≥99%,所述氟硼酸钾的含量≥98%。

3.根据权利要求1所述的一种铝合金铸造用铝镧硼钛晶粒细化剂制备方法,其特征在于:所述工频炉坩埚外壳上安装有控制芯片,所述工频炉坩埚内设置有温度检测单元,所述步骤s1中工频炉坩埚的功率为160-180kw,控制芯片通过温度检测单元以及功率预测升温至目标温度所需的时长,依据测算的时长控制加料速度,使温度达到940-950℃之前全部加料完成。

4.根据权利要求1所述的一种铝合金铸造用铝镧硼钛晶粒细化剂制备方法,其特征在于:所述偏心加料单元(7)包括与炉盖(12)固定连接的外罩壳(71)以及通过电动转盘安装在炉盖(12)内顶部的偏心斗,所述偏心斗包括正圆壳(721)、固定连接在正圆壳(721)下端的偏心锥壳(722)以及固定连接在偏心锥壳(722)下端的落料管(723),所述外罩壳(71)底部开凿有弧形条孔(701),所述氧化镧和氟硼酸钾混合物以及氟钛酸钾和氟硼酸钾的混合物填充在偏心斗内。

5.根据权利要求4所述的一种铝合金铸造用铝镧硼钛晶粒细化剂制备方法,其特征在于:所述落料管(723)不与正圆壳(721)同轴,且落料管(723)与弧形条孔(701)上下对应,且二者相互错位时,落料管(723)与外罩壳(71)底部接触,且弧形条孔(701)的宽度不小于落料管(723)的内径。

6.根据权利要求5所述的一种铝合金铸造用铝镧硼钛晶粒细化剂制备方法,其特征在于:所述弧形条孔(701)边缘所对应的圆心角为90°-180°,所述进气管(2)上端还固定连接有加料口,所述加料口与正圆壳(721)对应并相通,且加料口位于排气管(3)远离炉盖(12)驱动组件的一侧。

7.根据权利要求6所述的一种铝合金铸造用铝镧硼钛晶粒细化剂制备方法,其特征在于:所述偏心锥壳(722)和落料管(723)之间还设有向料离心杆,所述向料离心杆包括固定连接在偏心锥壳(722)下端的竖撑杆(81)、固定连接在竖撑杆(81)下端与落料管(723)之间的微斜杆(82)以及放置在微斜杆(82)内部的正向离心球(83),所述竖撑杆(81)位于正圆壳(721)轴线朝向落料管(723)的一侧,所述微斜杆(82)与水平面的夹角为5-10°。

8.根据权利要求1所述的一种铝合金铸造用铝镧硼钛晶粒细化剂制备方法,其特征在于:所述排气管(3)的水平段设置有两个调整环(5),所述排气管(3)外套设有多个取样筒(4),多个所述取样筒(4)均位于两个调整环(5)之间,所述取样筒(4)远离排气侧的上端连接有指孔柱(61),所述取样筒(4)靠近排气侧的下端螺纹连接有检测柱(62),所述检测柱(62)内部安装有氧气传感器,所述氧气传感器与控制芯片信号连接,所述检测柱(62)与指孔柱(61)相通,所述指孔柱(61)和检测柱(62)关于取样筒(4)中心轴对称,所述排气管(3)靠近炉盖(12)驱动组件的外端开凿有多个分别与多个取样筒(4)对应的定取样孔(301),所述取样筒(4)上开凿有与指孔柱(61)对应的动取样孔(401)。

9.根据权利要求8所述的一种铝合金铸造用铝镧硼钛晶粒细化剂制备方法,其特征在于:其中一个所述调整环(5)通过电动转盘与排气管(3)连接,另一个所述调整环(5)与排气管(3)固定连接,所述取样筒(4)靠近转动的调整环(5)的一端固定连接有控位环(402),转动的所述调整环(5)以及多个控位环(402)均为电磁材料制成,且通电后的控位环(402)与调整环(5)之间存在磁吸力。

10.根据权利要求9所述的一种铝合金铸造用铝镧硼钛晶粒细化剂制备方法,其特征在于:所述排气管(3)外端固定镶嵌有多个分别与多个定取样孔(301)对应的密封环(302),所述密封环(302)的宽度大于定取样孔(301)的直径,且密封环(302)上同样开凿有定取样孔(301),两个定取样孔(301)相互重合,所述动取样孔(401)的内径小于定取样孔(301)的内径,且动取样孔(401)与定取样孔(301)相互错位,且取样筒(4)内部以及检测柱(62)围成密封的检测腔体,所述检测腔体内饱和填充有氩气。

技术总结本发明涉及应用于晶粒细化剂技术领域的一种铝合金铸造用铝镧硼钛晶粒细化剂制备方法,通过偏心加料单元的设置,由于偏心的设计,可通过控制转动速度来控制加料的速度,进而在制备过程中,可实现连续的少量加料,相较于现有技术中的两次独立加料,无需开盖操作,并且两次的沸腾以及静置可合并成一次,进而进一步缩短制备时间,降低能耗;另外配合取样筒和调整环的设置,在除气过程中,可对后期对排出的气体进行多次自动取样检测,进而可有效缩短除气的时间,从而进一步降低晶粒细化剂整体的制备时间,同时降低氩气的使用量,有效降低资源消耗,降低成本投入。技术研发人员:赵雨辰,肖政兵,赵天峰受保护的技术使用者:秦皇岛峰越科技有限公司技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/286976.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表