一种纳米Cu增强碳基固体润滑薄膜转移膜强度的润滑层及其构筑方法

- 国知局

- 2024-09-05 14:26:36

本发明涉及表面工程,具体是一种纳米cu增强碳基固体润滑薄膜转移膜强度的润滑层及其构筑方法。

背景技术:

1、目前,为解决摩擦过程中产生的磨损造成的机械部件的退化,在工业上将摩擦系数进一步降低一个或两个数量级是缓解上述问题的理想、有效的途径。但大多数报道的固体润滑剂与二维(2d)材料有关,如石墨烯、石墨、二硫化物、六方氮化硼及其异质结构,由于它们的不相称接触和弱范德华相互作用,称为“结构超润滑性”。考虑到工业规模的应用,结构超润滑的规模化一直受到广泛关注,然而,由于宏观尺度石墨烯不可避免地会产生褶皱和缺陷,超润滑性仍然无法应用于实际应用。为此,a-c:h膜被认为是最有希望用于工业应用的超级润滑剂;然而,这些超润滑a-c:h膜均需要特殊的成分或纳米结构,这不利于工业规模扩大。通常,商业应用的a-c:h膜的摩擦系数在0.05~0.40之间。因此,迫切需要开发简单而有前景的解决方案,有效降低a-c:h膜的摩擦系数,实现超低摩擦或超润滑。

2、为了解决这一问题,在摩擦界面中引入石墨烯或其他二维材料是实现超润滑的重要途径,然而,由于二维材料生长成本较高,尺寸控制不均匀,以及在真实机械部件表面喷涂三维轮廓,这种方法被限制在微尺度下使用。

技术实现思路

1、为了克服上述现有技术存在的缺点和不足,本发明结合pvd绿色制造表面改性方法,提出一种纳米cu增强碳基固体润滑薄膜转移膜强度的方法,即在碳基固体润滑薄膜表面制备一层纳米级别厚度的cu膜,能够有效增强碳基固体润滑薄膜转移膜强度,显著降低摩擦系数。

2、本发明所采取的技术方案如下:

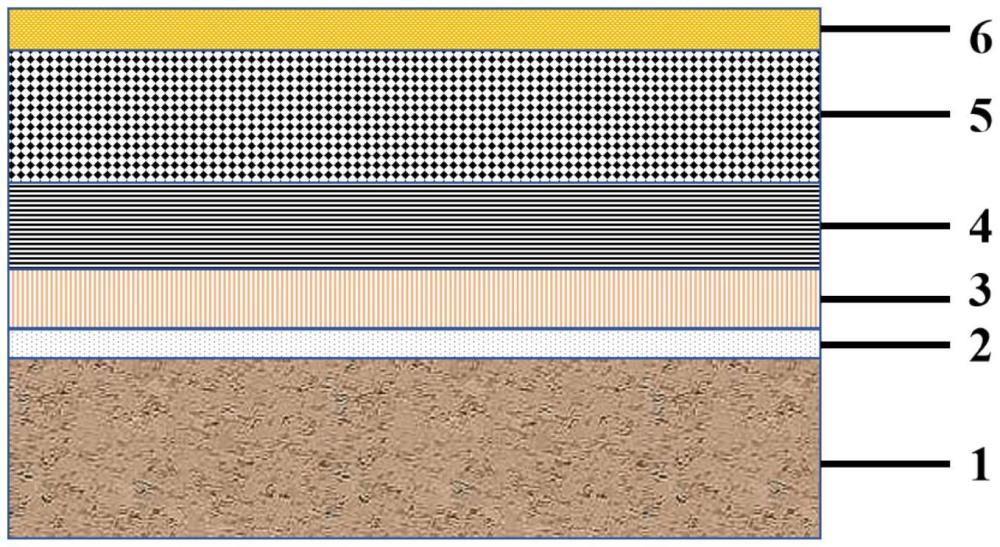

3、第一方面,提供一种纳米cu增强碳基固体润滑薄膜转移膜强度的润滑层,该润滑层包括碳基固体层和通过磁控溅射直接沉积于碳基固体层表面的纳米尺度的cu膜。

4、作为优选,所述cu膜厚度为10nm~200nm。

5、进一步的,所述碳基固体层为类金刚石薄膜层(例如a-c:h功能层)。

6、第二方面,提供上述润滑涂层的构筑方法,包括以下步骤:

7、s1、将清洗后的具有碳基固体层的基底材料安装在真空镀膜设备的转架上,抽真空至本底真空度(如:≤5×10-3pa);

8、s2、向真空镀膜设备的腔室内通入高纯ar气(纯度优于99.99%),保持真空度为0.3~1.5pa,然后开启偏压电源,基体偏压设定在-500v至-1000v之间,对基体进行辉光清洗,清洗时间为5~30min;

9、s3、辉光清洗结束后,关闭偏压,打开cu靶电源,首先对cu靶进行自清洗,然后沉积纳米cu膜;

10、s4、沉积结束后,关闭电源,取出样品。

11、进一步的,步骤s1中的清洗方法为:将具有碳基固体层的基底材料送入超声波清洗槽中,依次用丙酮、无水乙醇分别清洗15min,再用干燥的空气吹干。

12、进一步的,所述具有碳基固体层的基底材料的制备步骤包括:

13、s1、将清洗后的基体安装在真空镀膜设备的转架上,抽真空至本底真空度(如:≤5×10-3pa);

14、s2、向真空镀膜设备的腔室内通入高纯ar气(纯度优于99.99%),保持真空度为0.3~1.5pa,然后开启偏压电源,基体偏压设定在-500v至-1000v之间,对基体进行辉光清洗,清洗时间为5~30min;

15、s3、等离子清洗结束后,关闭偏压,打开ti靶电源,对ti靶进行预溅射自清洗1~20min;待清洗结束后,沉积ti金属打底层;

16、s4、维持s3步骤中偏压电源、转架参数值,通入n2气,沉积tin过渡层;

17、s5、维持s4步骤中偏压电源、转架参数值,通入c2h2,沉积tic支撑层;

18、s6、维持s5步骤中偏压电源、转架参数值,改变ar气和c2h2流量比为1:5,沉积a-c:h功能层,即碳基固体层;

19、s7、沉积结束后,关闭电源和气体,待真空腔体温度降至室温,向真空室充气,打开腔室,取出样品即可在其表面制备纳米cu膜。

20、进一步的,具有碳基固体层的基底材料的制备步骤中,步骤s1中的清洗方法为:将经抛光处理后的钛合金圆样送入超声波清洗槽中,依次用丙酮、无水乙醇分别清洗3~30min,再用干燥的空气或氮气吹干。

21、进一步的,步骤s3中ti金属打底层厚度为10~100nm,所述步骤s4中tin过渡层厚度为100~500nm,步骤s5中tic支撑层厚度为100~1000nm。

22、进一步的,步骤s6中a-c:h功能层厚度为500~2000nm。

23、与现有技术相比,本发明的有益效果如下:

24、1.通过在碳基固体润滑薄膜表面沉积一层纳米厚度级别的cu膜,可以实现对碳基固体润滑薄膜转移膜的耐久度和强度进行强化;

25、2.通过在碳基固体润滑薄膜表面沉积一层纳米厚度级别的cu膜,在特定情况(如氮气、氩气或者真空等惰性环境)下能够优化碳基固体润滑薄膜的摩擦学性能;

26、3.碳基固体润滑薄膜表面沉积一层纳米厚度级别的cu膜后,其生成的转移膜将会受到“物理钉扎”和“化学键合”两种强化效应得到的双重强化;

27、4.通过添加薄的cu覆盖层以此提高碳基固体润滑薄膜的摩擦学性能,所带来的额外成本可以忽略不计,并且能够使用相同的pvd系统制备a-c:h后立即制备,操作方便。

技术特征:1.一种纳米cu增强碳基固体润滑薄膜转移膜强度的润滑层,其特征在于:包括碳基固体层和通过磁控溅射直接沉积于碳基固体层表面的纳米尺度的cu膜。

2.根据权利要求1所述的纳米cu增强碳基固体润滑薄膜转移膜强度的润滑层,其特征在于:所述cu膜厚度为10nm~200nm。

3.根据权利要求1所述的纳米cu增强碳基固体润滑薄膜转移膜强度的润滑层的构筑方法,其特征在于:所述碳基固体层为类金刚石薄膜层。

4.根据权利要求1所述的纳米cu增强碳基固体润滑薄膜转移膜强度的润滑层的构筑方法,其特征在于:具有所述碳基固体层和cu膜的润滑层的基底为钛金属层,所属钛金属层包括ti金属打底层、tin过渡层、tic支撑层,且所述钛金属层通过tic支撑层与碳基固体层相配合。

5.如权利要求1-4任一项所述的纳米cu增强碳基固体润滑薄膜转移膜强度的润滑层的构筑方法,其特征在于,所述碳基固体层表面的cu膜的制备流程包括以下步骤:

6.根据权利要求5所述的纳米cu增强碳基固体润滑薄膜转移膜强度的润滑层的构筑方法,其特征在于,步骤s1中的清洗方法为:将具有碳基固体层的基底材料送入超声波清洗槽中,依次用丙酮、无水乙醇分别清洗15min,再用干燥的空气吹干。

7.根据权利要求5所述的纳米cu增强碳基固体润滑薄膜转移膜强度的润滑层的构筑方法,其特征在于,所述具有碳基固体层的基底材料的制备步骤包括:

8.根据权利要求7所述的纳米cu增强碳基固体润滑薄膜转移膜强度的润滑层的构筑方法,其特征在于,具有碳基固体层的基底材料的制备步骤中,步骤s1中的清洗方法为:将经抛光处理后的钛合金圆样送入超声波清洗槽中,依次用丙酮、无水乙醇分别清洗3~30min,再用干燥的空气或氮气吹干。

9.根据权利要求7所述的纳米cu增强碳基固体润滑薄膜转移膜强度的润滑层的构筑方法,其特征在于:步骤s3中ti金属打底层厚度为10~100nm,所述步骤s4中tin过渡层厚度为100~500nm,步骤s5中tic支撑层厚度为100~1000nm。

10.根据权利要求7所述的纳米cu增强碳基固体润滑薄膜转移膜强度的润滑层的构筑方法,其特征在于:步骤s6中a-c:h功能层厚度为500~2000nm。

技术总结本发明涉及表面工程处理领域,具体涉及一种纳米Cu增强碳基固体润滑薄膜转移膜强度的润滑层及其构筑方法,本方法通过磁控溅射技术在碳基固体润滑薄膜表面沉积一层Cu膜,从而增强碳基固体润滑薄膜在摩擦过程中产生的转移膜强度;其中,转移膜强度的提高主要是通过“物理钉扎”和“化学键合”两种强化效应得到的双重强化,进一步极大优化了碳基润滑薄膜的摩擦学性能,显著降低碳基润滑薄膜的摩擦系数,为该类薄膜的设计和制造提供了一种有价值的方向,适用于各种需要稳定可靠固体润滑的各类应用工况,应用场景丰富。技术研发人员:郑军,王广飞,刘兴光,杨英,赵栋才受保护的技术使用者:安徽工业大学技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/286508.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表