一种用于大型铸件的智能加工设备的制作方法

- 国知局

- 2024-09-05 14:38:34

本发明涉及铸件加工,尤其涉及一种用于大型铸件的智能加工设备。

背景技术:

1、金属铸件是通过金属熔炼、浇铸成型制成的具有一定形状、尺寸和性能的零件或产品。

2、在大型金属铸件浇铸成型完成后,需要使用车削设备对铸件表面进行车削打磨等工序,由于铸件庞大,在对铸件进行固定时部分车削设备采用滑动式夹具对铸件进行夹持固定,但是金属铸件在车削过程中产生大量的金属碎屑,车削时金属碎屑飞溅至夹具的移动轨道中,现有车削设备无法及时对夹具的移动轨道中的金属碎屑进行清理,导致夹具移动受阻,同时加剧移动轨道的磨损,大大降低了车削设备的使用寿命。

3、进一步地,现有车削设备在车削金属铸件时,由于部分金属铸件存在有通孔,车削出的金属碎屑会通过铸件上的通孔掉落至用于承载金属铸件的承载台上,为了防止金属铸件车削完成后,残留在承载台上的金属碎屑存在刮花后续铸件的风险,每次车削完均需要工作人员对承载台上残留的金属碎屑进行清理,从而增加工作人员的劳动强度。

技术实现思路

1、为了克服现有车削设备无法及时对夹具的移动轨道中的金属碎屑进行清理,导致夹具移动受阻,同时加剧移动轨道的磨损,大大降低了车削设备的使用寿命,同时需要工作人员对承载台上残留的金属碎屑进行清理,从而增加工作人员劳动强度的缺点,本发明提供一种用于大型铸件的智能加工设备。

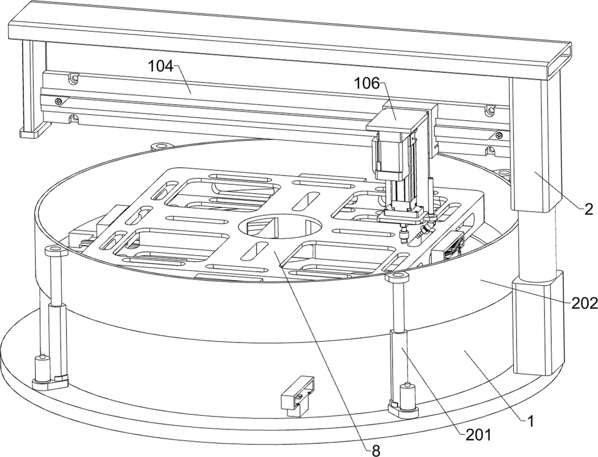

2、技术方案如下:一种用于大型铸件的智能加工设备,包括有承装台和电控转动架;承装台上设置有电控转动架;承装台上设置有车削液抽吸设备,承装台内填充有车削液;还包括有电机、旋转台、固定车削组件、拦截组件、弹力膜、转动板和清理系统;承装台上设置有电机;承装台上转动连接有用于承载金属铸件的旋转台;旋转台上设置有若干个承载部;旋转台上开设有若干个收集孔;电机的输出端与旋转台连接;电控转动架上连接有用于对金属铸件进行车削的固定车削组件;承装台上连接有用于拦截车削液与金属碎屑的拦截组件;旋转台上设置有用于阻挡金属碎屑的弹力膜;固定车削组件上转动连接有若干个用于增强金属碎屑收集效果的转动板;每个相邻两个转动板为一组;每组转动板均呈倒八字形;每个弹力膜均与对应转动板上侧贴合;旋转台上设置有用于清理金属碎屑的清理系统。

3、作为优选,固定车削组件包括有驱动单元、夹具、动力单元、固定板、第一驱动件、刀具和喷液管;旋转台上设置有驱动单元;驱动单元上连接有若干个用于固定金属铸件的夹具,转动板与对应的夹具通过扭簧转动连接;每个夹具上均开设有一个通槽;每个弹力膜均贯穿对应通槽;每个转动板均在对应通槽内转动;电控转动架上设置有动力单元;动力单元上连接有固定板;固定板上固接有第一驱动件;第一驱动件的伸缩端上固接有用于对金属铸件进行车削的刀具;固定板上固接有喷液管;喷液管与车削液抽吸设备连通。

4、作为优选,拦截组件包括有第二驱动件和环形封堵板;承装台上固接有若干个第二驱动件;所有第二驱动件的伸缩端上共同固接有一个用于拦截车削液与金属碎屑的环形封堵板;环形封堵板与承装台外侧贴合。

5、作为优选,每个承载部纵截面均呈锥形。

6、作为优选,每个转动板上侧均设置有若干个用于增大弹力膜与转动板之间摩擦力的凸条。

7、作为优选,每个转动板与弹力膜接触位置均设置成凸弧状。

8、作为优选,还包括有偏心轮;每个转动板的非连接端均通过扭簧转动连接有一个偏心轮;每个偏心轮上均设置有一个用于按压固定弹力膜的按压部。

9、作为优选,清理系统包括有刮板和橡胶凸块;每个夹具上均转动连接有若干个用于引导金属碎屑的刮板;每个刮板均设置呈倾斜状;旋转台上侧固接有若干个橡胶凸块;所有橡胶凸块均分布与对应夹具下侧。

10、作为优选,清理系统还包括有拉绳;每个刮板上均固接有一个拉绳;每个相邻两个拉绳共同与对应的转动板下侧固接。

11、作为优选,每个夹具上均开设有若干个用于保护拉绳的凹口。

12、本发明的有益效果为:本发明实现了通过弹力膜对夹具的移动轨道进行遮盖,避免车削出的金属碎屑掉落至第一滑轨上,防止夹具随着第一电动滑块在第一滑轨上的移动受阻,也避免设备磨损加剧,提高第一滑轨和第一电动滑块的使用寿命;

13、通过凸条增大弹力膜与转动板之间的摩擦力,减小弹力膜朝两个转动板之间的收缩程度,保障弹力膜对第一滑轨的遮盖效果;

14、通过偏心轮带动按压部将弹力膜的两个非连接长边按压至转动板上进行固定,进一步减小弹力膜朝两个转动板之间的收缩程度,进一步保障弹力膜对夹具的移动轨道遮盖效果;

15、通过倾斜的刮板将旋转台上残留的金属碎屑刮落至承装台进行收集,防止旋转台上残留的金属碎屑落至夹具的移动轨道上,保证了夹具移动的顺畅,同时减少了旋转台上的金属碎屑残留,减小了后续对车削设备清洁的工作量;

16、通过拉绳使转动板上下摆动,将弹力膜上粘附的金属碎屑抖落,防止弹力膜上粘附的金属碎屑,避免后续进行车削工作时金属铸件将金属碎屑挤压刺入弹力膜中,进而避免弹力膜受损,同时进一步增强了对金属碎屑的收集效果。

技术特征:1.一种用于大型铸件的智能加工设备,包括有承装台(1)和电控转动架(2);承装台(1)上设置有电控转动架(2);承装台(1)上设置有车削液抽吸设备,承装台(1)内填充有车削液;其特征在于,还包括有电机(3)、旋转台(4)、固定车削组件、拦截组件、弹力膜(5)、转动板(6)和清理系统;承装台(1)上设置有电机(3);承装台(1)上转动连接有用于承载金属铸件(8)的旋转台(4);旋转台(4)上设置有若干个承载部(4001);旋转台(4)上开设有若干个收集孔(4002);电机(3)的输出端与旋转台(4)连接;电控转动架(2)上连接有用于对金属铸件(8)进行车削的固定车削组件;承装台(1)上连接有用于拦截车削液与金属碎屑的拦截组件;旋转台(4)上设置有用于阻挡金属碎屑的弹力膜(5);固定车削组件上转动连接有若干个用于增强金属碎屑收集效果的转动板(6);每个相邻两个转动板(6)为一组;每组转动板(6)均呈倒八字形;每个弹力膜(5)均与对应转动板(6)上侧贴合;旋转台(4)上设置有用于清理金属碎屑的清理系统。

2.根据权利要求1所述的一种用于大型铸件的智能加工设备,其特征在于,固定车削组件包括有驱动单元、夹具(103)、动力单元、固定板(106)、第一驱动件(107)、刀具(108)和喷液管(109);旋转台(4)上设置有驱动单元;驱动单元上连接有若干个用于固定金属铸件(8)的夹具(103),转动板(6)与对应的夹具(103)通过扭簧转动连接;每个夹具(103)上均开设有一个通槽(10301);每个弹力膜(5)均贯穿对应通槽(10301);每个转动板(6)均在对应通槽(10301)内转动;电控转动架(2)上设置有动力单元;动力单元上连接有固定板(106);固定板(106)上固接有第一驱动件(107);第一驱动件(107)的伸缩端上固接有用于对金属铸件(8)进行车削的刀具(108);固定板(106)上固接有喷液管(109);喷液管(109)与车削液抽吸设备连通。

3.根据权利要求1所述的一种用于大型铸件的智能加工设备,其特征在于,拦截组件包括有第二驱动件(201)和环形封堵板(202);承装台(1)上固接有若干个第二驱动件(201);所有第二驱动件(201)的伸缩端上共同固接有一个用于拦截车削液与金属碎屑的环形封堵板(202);环形封堵板(202)与承装台(1)外侧贴合。

4.根据权利要求1所述的一种用于大型铸件的智能加工设备,其特征在于,每个承载部(4001)纵截面均呈锥形。

5.根据权利要求1-4任意一项所述的一种用于大型铸件的智能加工设备,其特征在于,每个转动板(6)上侧均设置有若干个用于增大弹力膜(5)与转动板(6)之间摩擦力的凸条(6001)。

6.根据权利要求5所述的一种用于大型铸件的智能加工设备,其特征在于,每个转动板(6)与弹力膜(5)接触位置均设置成凸弧状。

7.根据权利要求6所述的一种用于大型铸件的智能加工设备,其特征在于,还包括有偏心轮(7);每个转动板(6)的非连接端均通过扭簧转动连接有一个偏心轮(7);每个偏心轮(7)上均设置有一个用于按压固定弹力膜(5)的按压部(7001)。

8.根据权利要求2所述的一种用于大型铸件的智能加工设备,其特征在于,清理系统包括有刮板(301)和橡胶凸块(302);每个夹具(103)上均转动连接有若干个用于引导金属碎屑的刮板(301);每个刮板(301)均设置呈倾斜状;旋转台(4)上侧固接有若干个橡胶凸块(302);所有橡胶凸块(302)均分布与对应夹具(103)下侧。

9.根据权利要求8所述的一种用于大型铸件的智能加工设备,其特征在于,清理系统还包括有拉绳(303);每个刮板(301)上均固接有一个拉绳(303);每个相邻两个拉绳(303)共同与对应的转动板(6)下侧固接。

10.根据权利要求9所述的一种用于大型铸件的智能加工设备,其特征在于,每个夹具(103)上均开设有若干个用于保护拉绳(303)的凹口(10302)。

技术总结本发明涉及铸件加工技术领域,尤其涉及一种用于大型铸件的智能加工设备,包括有承装台、旋转台、固定车削组件、拦截组件和弹力膜等;承装台上转动连接有用于承载金属铸件的旋转台;旋转台上设置有若干个承载部;旋转台上开设有若干个收集孔;电机的输出端与旋转台连接;电控转动架上连接有用于对金属铸件进行车削的固定车削组件;承装台上连接有用于拦截车削液与金属碎屑的拦截组件;旋转台上设置有用于阻挡金属碎屑的弹力膜。本发明实现了通过弹力膜对夹具的移动轨道进行遮盖,避免车削出的金属碎屑掉落至第一滑轨上,防止夹具随着第一电动滑块在第一滑轨上的移动受阻,也避免设备磨损加剧,提高第一滑轨和第一电动滑块的使用寿命。技术研发人员:袁纪飞,陆华受保护的技术使用者:南通加合机械科技有限公司技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/287468.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表