一种低粘度高分散型大豆蛋白制备方法

- 国知局

- 2024-09-11 14:30:58

本发明涉及大豆蛋白的精加工,具体涉及一种低粘度高分散型大豆蛋白制备方法。

背景技术:

1、大豆蛋白是通过“碱提酸沉”工艺从低温脱脂豆粕中提取得到的一种的植物蛋白产品,具有丰富的氨基酸含量和多功能的优异性质而被广泛应用于食品、保健品、特医食品及乳制品等高端应用领域中。大豆蛋白是非常安全经济的蛋白质来源之一,被广泛应用到各类加工食品中,包括将大豆蛋白加入斩拌型、搅拌型、滚揉型、注射型等各类肉制品中。大豆蛋白质不仅能够使肉制品更加味美鲜嫩,而且可以使产品增重,提高经济效益。大豆可以制备得到大豆粉,大豆分离蛋白(蛋白干基含量为90%以上),以及大豆浓缩蛋白(蛋白干基含量65%以上)等多种不同功能特性的蛋白。大豆蛋白具有良好的溶解性、分散稳定性、持水性、起泡性、乳化性以及凝胶性等多种功能性质,因此被广泛的应用于食品加工的各个领域,比如肉制品、豆制品、乳制品、保健品等领域,其中,在保健品、特医食品及乳制品等高端应用领域,高浓度的大豆蛋白溶液的粘度和分散稳定性问题将会直接影响终端产品的应用效果。

2、不同食品在加工过程中需要适当的增强或者减弱大豆蛋白的某项功能,这就限制了大豆蛋白的应用。大豆蛋白液的粘度受蛋白质组分的流体力学性质的影响,而这些性质又受到以下因素的影响:温度、ph、离子强度以及所有能影响分子构型、结构、聚集状态和膨胀性的加工方法,传统的的大豆蛋白生产工艺存在缺点,降低大豆蛋白粘度的同时,导致分散稳定性变差。

3、现有技术公开了采用物理方法或者化学方法降低大豆蛋白的粘度。例如专利cn116530610a公开了一种降低大豆分离蛋白粘度的方法,将“碱提酸沉”工艺得到的大豆蛋白重新溶解后,通过ph偏移溶解的大豆蛋白溶液进行微射流空化处理。该方法首先“碱提酸沉”工艺制取大豆蛋白,后采用ph偏移联合微射流空化技术对大豆蛋白进行二次工艺处理,极大的增加了成产成本,降低了生产效益。

4、此外,应用到水溶性饮料中时,对大豆蛋白的分散稳定性具有很高的要求,而为了满足加工要求,就需要对大豆蛋白进行改性,以满足对其分散稳定性的高要求。为了解决大豆蛋白分散性的问题,专利cn116349768a公开了分散型大豆蛋白及其制备方法。该方法采用大豆蛋白造粒进行保温得到大豆蛋白,显著提高了大豆蛋白的分散性,但是大豆蛋白的粘度也显著增加,并且不适用于工业生产。专利cn115918772a公开了一种高分散性大豆蛋白的制备工艺。该工艺采用“碱提酸沉”工艺制备得到的大豆蛋白重新溶于水中,采用酶解-交联改性工艺改善大豆蛋白的分散性。首先该工艺得率较低,其次该工艺步骤复杂且涉及到专业设备,同样不适用于工厂连续化生产。

5、因此,开发一种基于工业生产大豆蛋白的工艺,制备出一种低粘度高分散性的大豆蛋白的方法是非常必要的。

技术实现思路

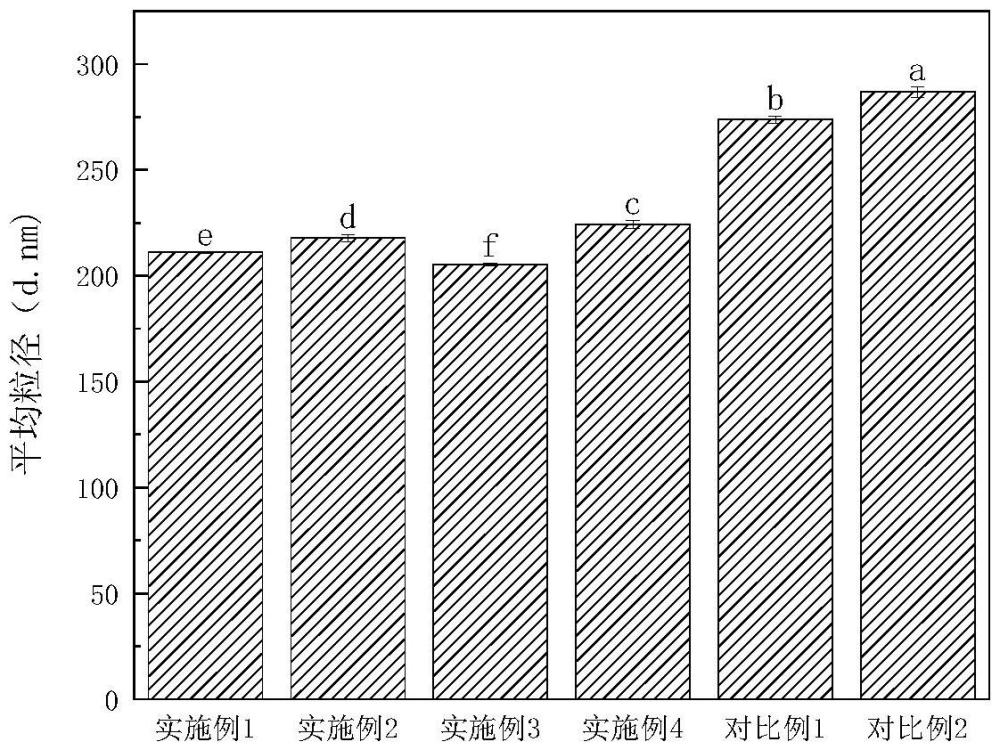

1、有鉴于此,本发明的目的是为了解决目前现有技术中存在的上述不足,提供一种低粘度高分散型大豆蛋白制备方法,制备的大豆蛋白粘度低同时分散稳定性好。

2、为了实现上述目的,本发明采用了以下技术方案。

3、本发明提供了一种低粘度高分散型大豆蛋白制备关键技术,包括以下步骤:

4、a)以脱脂大豆粕为原料,将脱脂大豆粕溶于水搅拌配成脱脂大豆粕浆液,调节ph为碱性后进行超声处理,浸提得到大豆蛋白浆液;

5、b)添加木瓜蛋白酶到大豆蛋白浆液中,用酸调节ph为5~7后进行空化射流处理得到酶处理蛋白浆液;

6、c)保温,灭酶,调节酶处理蛋白浆液ph为酸性,得到蛋白凝乳;

7、d)将蛋白凝乳水洗后复水,搅拌分散,调节ph至中性,得到大豆蛋白溶液;

8、e)将大豆蛋白溶液杀菌闪蒸、高压均质、喷雾干燥得到大豆蛋白。

9、作为本发明的一种优选技术方案,步骤a)所述脱脂大豆粕溶于水步骤具体为:将低温脱脂豆粕与水混合的质量比为1:10~15;所述调节ph为碱性具体ph值为7~9;所述碱为食品级氢氧化钠;所述超声处理的具体条件为超声功率为100~300 w,超声温度为30~55℃,超声时间为20-60 min;所述浸提时间为1~3h。

10、作为本发明的一种优选技术方案,步骤b)所述木瓜蛋白酶的添加量为2 u/g~200u/g大豆蛋白,酶解温度为50~65 ℃,搅拌转速为300~400 rpm,反应2-3 h,酶解ph为5~7;所述用酸调节ph为5~7具体酸为食品级盐酸;所述空化射流处理条件具体为:空化射流压力为20-50 mpa,空化射流时间为3~5min。

11、作为本发明的一种优选技术方案,步骤c)所述保温的温度设置为30~55℃,时间为4~6h;所述灭酶条件为灭酶温度120~140 ℃,灭酶时间为6~12 s;调节酶处理蛋白浆液ph为酸性具体为ph值3~5,所述酸为食品级盐酸。

12、作为本发明的一种优选技术方案,步骤d)所述水洗具体条件为使用水洗蛋白1~3次;所述复水具体条件为将蛋白凝乳与水混合的质量比为1:1~2;所述调节ph至中性为使用碱液调节ph值至6~8,所述碱为食品级氢氧化钠。

13、作为本发明的一种优选技术方案,步骤e)所述杀菌闪蒸具体条件为杀菌温度为130~145 ℃,时间为8~12 s;所述闪蒸的压力为0.04~0.07 mpa;所述高压均质压力为10~15mpa;所述喷雾干燥进风温度为150~170 ℃,料液流速为10~15 ml/min,出风温度为70~80℃。

14、作为本发明的一种优选技术方案,所述灭菌的温度设置为70-95 ℃,时间为5-30min。

15、本发明提供了一种低粘度高分散型大豆蛋白制备方法,由上述优选技术方案任一项所述的制备方法制得。

16、与现有技术相比,本发明具有如下优点和有益效果:

17、(1)本发明采用超声处理豆粕,采用空化射流技术辅助酶解豆粕中的大豆蛋白,改善了蛋白质的溶解性,尤其是降低了蛋白质的粘度。

18、(2)本发明使用木瓜蛋白酶催化大豆发生酶解反应,对大豆蛋白进行修饰,提高了大豆蛋白的分散稳定性。

19、(3)本发明具有制备工艺简单、设备投资少、反应条件温和、无食品添加剂残留等优点,具有较好的工业化前景,扩大了大豆蛋白在各领域中的应用。

技术特征:1.一种低粘度高分散型大豆蛋白制备关键技术,其特征在于,包括以下步骤:

2.根据权利要求1所述制备方法,其特征在于,步骤a)所述脱脂大豆粕溶于水步骤具体为:将低温脱脂豆粕与水混合的质量比为1:10~15;所述调节ph为碱性具体ph值为7~9;所述碱为食品级氢氧化钠;所述超声处理的具体条件为超声功率为100~300 w,超声温度为30~55 ℃,超声时间为20-60 min;所述浸提时间为1~3h。

3.根据权利要求1所述制备方法,其特征在于,步骤b)所述木瓜蛋白酶的添加量为2 u/g~200 u/g大豆蛋白,酶解温度为50~65 ℃,搅拌转速为300~400 rpm,反应2-3 h,酶解ph为5~7;所述用酸调节ph为5~7具体酸为食品级盐酸;所述空化射流处理条件具体为:空化射流压力为20-50 mpa,空化射流时间为3~5min。

4.根据权利要求1所述制备方法,其特征在于,步骤c)所述保温的温度设置为30~55℃,时间为4~6h;所述灭酶条件为灭酶温度120~140 ℃,灭酶时间为6~12 s;调节酶处理蛋白浆液ph为酸性具体为ph值3~5,所述酸为食品级盐酸。

5.根据权利要求1所述制备方法,其特征在于,步骤d)所述水洗具体条件为使用水洗蛋白1~3次;所述复水具体条件为将蛋白凝乳与水混合的质量比为1:1~2;所述调节ph至中性为使用碱液调节ph值至6~8,所述碱为食品级氢氧化钠。

6.根据权利要求1所述制备方法,其特征在于,步骤e)所述杀菌闪蒸具体条件为杀菌温度为130~145 ℃,时间为8~12 s;所述闪蒸的压力为0.04~0.07 mpa;所述高压均质压力为10~15 mpa;所述喷雾干燥进风温度为150~170 ℃,料液流速为10~15 ml/min,出风温度为70~80 ℃。

7.一种低粘度高分散型大豆蛋白,其特征在于由权利要求1~6任一项所述的制备方法制得。

技术总结本发明提出一种低粘度高分散型大豆蛋白的制备方法,涉及大豆蛋白加工领域,包括以下步骤:以脱脂大豆粕为原料,将脱脂大豆粕溶于水搅拌配成脱脂大豆粕浆液,调节pH为碱性后进行超声处理,得到大豆蛋白浆液;添加木瓜蛋白酶到大豆蛋白浆液中,调节pH为5~7后进行空化射流处理得到酶处理蛋白浆液;保温,灭酶,调节酶处理蛋白浆液pH为酸性,得到蛋白凝乳;将蛋白凝乳水洗后复水,搅拌分散,调节pH至中性,得到大豆蛋白溶液;将大豆蛋白溶液杀菌闪蒸、高压均质、喷雾干燥得到大豆蛋白。本发明在采用超声处理脱脂豆粕的基础上,对大豆蛋白浆液使用空化射流技术辅助木瓜蛋白酶酶解改性制备具有低粘度和高分散性大豆蛋白产品。技术研发人员:王中江,郭增旺,史剑坤,孙梦亚,程天赋,刘才华受保护的技术使用者:东北农业大学技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/291189.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种六堡茶快速发酵方法

下一篇

返回列表