热固性树脂膜、复合片、半导体芯片、以及半导体芯片的制造方法与流程

- 国知局

- 2024-09-11 14:38:08

本发明涉及热固性树脂膜、复合片、半导体芯片、及半导体芯片的制造方法。更详细而言,本发明涉及热固性树脂膜及具备该热固性树脂膜的复合片、以及通过利用它们设置了固化树脂膜作为保护膜的半导体芯片、以及制造该半导体芯片的方法。

背景技术:

1、近年来,已使用被称为倒装方式的安装法进行了半导体装置的制造。在倒装方式中,通过将在电路面具备凸块的半导体芯片和该半导体芯片搭载用的基板以该半导体芯片的电路面与该基板相对的方式进行层叠,从而将该半导体芯片搭载于该基板。

2、需要说明的是,通常,该半导体芯片是将在电路面具备凸块的半导体晶片单片化而得到的。

3、对于具备凸块的半导体晶片,有时出于保护凸块与半导体晶片的接合部分(以下也称为“凸块颈部”)的目的而设置保护膜。

4、例如,在专利文献1及专利文献2中,在将由支撑基材、粘合剂层及热固性树脂层依次层叠而成的层叠体以热固性树脂层为贴合面按压并粘贴于具备凸块的半导体晶片的凸块形成面之后,将该热固性树脂层加热并使其固化,由此形成了保护膜。

5、现有技术文献

6、专利文献

7、专利文献1:日本特开2015-092594号公报

8、专利文献2:日本特开2012-169484号公报

技术实现思路

1、发明要解决的课题

2、然而,仅在半导体晶片的凸块形成面形成保护膜时,半导体芯片的强度的提高不充分,而且该保护膜有时会发生膜剥离。

3、为此,本发明人等发现了通过不仅在半导体芯片的凸块形成面、在侧面也设置保护膜,从而在提高半导体芯片的强度的同时抑制保护膜的剥离的方法。参照图3~图7对该保护膜形成方法的一个方式进行说明。

4、(1)首先,如图3所示,准备半导体芯片制作用晶片30,所述半导体芯片制作用晶片30在具有具备凸块22的凸块形成面21a的半导体晶片21的凸块形成面21a以不到达半导体晶片21的背面21b的方式形成有作为分割预定线的槽部23。

5、(2)接着,如图4所示,将带剥离片y1的固化性树脂膜x1以固化性树脂膜x1作为粘贴面按压并粘贴于半导体芯片制作用晶片30的上述凸块形成面21a,用固化性树脂膜x1包覆半导体芯片制作用晶片30的凸块形成面21a,并且将固化性树脂膜x1埋入形成于半导体芯片制作用晶片30的槽部23。

6、(3)接着,如图5所示,将剥离片y1剥离,使固化性树脂膜x1固化而形成固化树脂膜r1,得到带固化树脂膜r1的半导体芯片制作用晶片30。

7、(4)接着,如图6所示,将带固化树脂膜r1的半导体芯片制作用晶片30沿着分割预定线进行单片化,得到至少凸块形成面21a及侧面被固化树脂膜r1包覆着的半导体芯片40。

8、在上述(2)之后且上述(3)之前、上述(3)之后且上述(4)之前、或上述(4)中,如图7的(1-a)及(1-b)所示地,对半导体芯片制作用晶片30的背面21b进行磨削,使得至少半导体芯片制作用晶片30的槽部23的底部露出(图7中的“bg”是指背磨)。

9、在上述保护膜形成方法的(4)中将带固化树脂膜的半导体芯片制作用晶片30沿着分割预定线进行单片化时,为了确定切断位置,需要从凸块形成面21a侧识别作为分割预定线的由槽部23界定出的切槽(以下也称为“切口”)。然而,由于槽部23及凸块形成面21a被固化树脂膜r1所包覆,因此,在固化树脂膜r1含有着色剂、或固化性树脂膜在固化过程中透明性降低的情况下,切口变得难以识别,会发生无法确定用于单片化的切断位置的问题。

10、本发明是鉴于上述问题而完成的,目的在于提供用于在具有具备凸块的凸块形成面的半导体芯片的上述凸块形成面及侧面这两者形成作为保护膜的固化树脂膜、且上述固化树脂膜的切口识别性优异的热固性树脂膜、具备该热固性树脂膜的复合片、具有使用该热固性树脂膜形成的保护膜的半导体芯片、以及该半导体芯片的制造方法。

11、解决课题的方法

12、本发明人等发现,通过将热固性树脂膜制成会在作为其固化物的固化树脂膜形成特定深度的凹部的树脂膜,可以解决上述课题,从而完成了本发明。即,本发明涉及以下的发明。

13、[1]一种热固性树脂膜,其用于在具有具备凸块的凸块形成面的半导体芯片的所述凸块形成面及侧面这两者形成作为保护膜的固化树脂膜,上述热固性树脂膜的在下述条件下测定的凹部深度为5μm以上。

14、(凹部深度的测定条件)

15、准备槽部形成晶片,上述槽部形成晶片在8英寸尺寸的硅晶片的一面沿纵向及横向以等间隔形成宽度75μm、深度200μm且不到达背面的直线状的槽,并且在上述一面具有格子状的槽部、和被该槽部包围着四周的多个非槽形成部。需要说明的是,上述槽部以使上述非槽形成部在俯视图中的尺寸为2mm见方的间隔形成。

16、在上述槽部形成晶片的形成有上述槽部一侧的面粘贴上述热固性树脂膜,用上述热固性树脂膜包覆上述非槽形成部,并且将上述热固性树脂膜埋入上述槽部,得到带热固性树脂膜的槽部形成晶片。

17、将该带热固性树脂膜的槽部形成晶片的热固性树脂膜以160℃加热1小时而使其固化,得到带固化树脂膜的槽部形成晶片。

18、将该带固化树脂膜的槽部形成晶片沿着在俯视图中与上述槽部正交且通过上述非槽形成部的中心的切断线切断而形成截面。

19、利用显微镜观察上述截面,在得到的截面图像中,确定与位于上述非槽形成部上的固化树脂膜的表面相当的基准线a,确定与该基准线a平行、且在能够与位于上述槽部上的固化树脂膜的表面接触的范围内位于最远离基准线a的位置的凹部深度线b,求出基准线a与凹部深度线b的最短距离c,在任意5个槽部中求出该最短距离c,将对其进行算术平均而得到的值作为凹部深度。

20、[2]根据上述[1]所述的热固性树脂膜,其厚度为30μm以上。

21、[3]根据上述[1]或[2]所述的热固性树脂膜,其在下述条件下测定的透射率为50%以下。

22、(透射率的测定方法)

23、将上述热固性树脂膜粘贴于厚度1mm的玻璃板,在温度130℃、压力0.5mpa的条件下加热240分钟而使其固化,将得到的带固化树脂膜的玻璃板作为测定对象,测定厚度方向上的波长900nm的透射率。

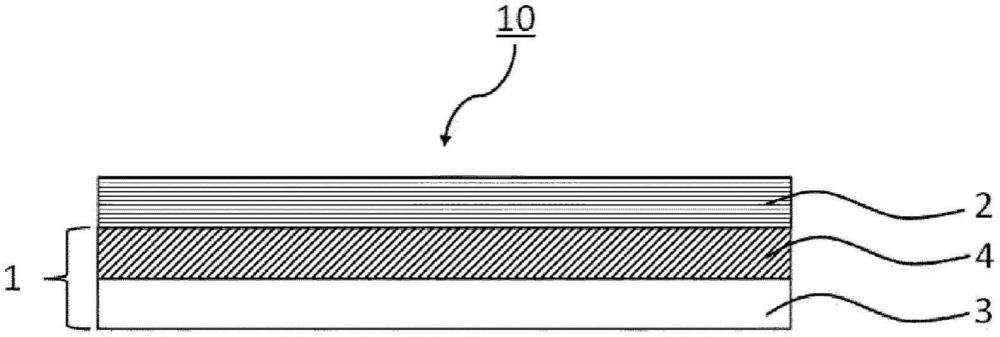

24、[4]一种复合片,其具有使上述[1]~[3]中任一项所述的热固性树脂膜和剥离片层叠而成的层叠结构。

25、[5]根据上述[4]所述的复合片,其中,上述剥离片具有基材和剥离层,上述剥离层与上述热固性树脂膜相面对。

26、[6]根据上述[5]所述的复合片,其在上述基材与上述剥离层之间进一步具有中间层。

27、[7]根据上述[5]或[6]所述的复合片,其中,上述剥离层是由包含乙烯-乙酸乙烯酯共聚物的组合物形成的层。

28、[8]一种半导体芯片的制造方法,该方法依次包括下述工序(s1)~(s4),

29、工序(s1):准备半导体芯片制作用晶片的工序,所述半导体芯片制作用晶片在具有具备凸块的凸块形成面的半导体晶片的上述凸块形成面以不到达背面的方式形成有作为分割预定线的槽部;

30、工序(s2):将上述[1]~[3]中任一项所述的热固性树脂膜按压并粘贴于上述半导体芯片制作用晶片的上述凸块形成面,用上述热固性树脂膜包覆上述半导体芯片制作用晶片的上述凸块形成面,并且将上述热固性树脂膜埋入形成于上述半导体芯片制作用晶片的上述槽部的工序;

31、工序(s3):使上述热固性树脂膜热固化而得到带固化树脂膜的半导体芯片制作用晶片的工序;

32、工序(s4):将上述带固化树脂膜的半导体芯片制作用晶片沿着上述分割预定线进行单片化,得到至少上述凸块形成面及侧面被上述固化树脂膜包覆着的半导体芯片的工序,

33、进一步,在上述工序(s2)之后且上述工序(s3)之前、在上述工序(s3)之后且上述工序(s4)之前、或在上述工序(s4)中,包括下述工序(s-bg)。

34、工序(s-bg):对上述半导体芯片制作用晶片的上述背面进行磨削的工序

35、[9]一种半导体芯片,其在具有具备凸块的凸块形成面的半导体芯片的上述凸块形成面及侧面这两者具有上述[1]~[3]中任一项所述的热固性树脂膜固化而成的固化树脂膜。

36、发明的效果

37、根据本发明,可以提供可用于在具有具备凸块的凸块形成面的半导体芯片的上述凸块形成面及侧面这两者形成作为保护膜的固化树脂膜、且上述固化树脂膜的切口识别性优异的热固性树脂膜、具备该热固性树脂膜的复合片、具有使用该热固性树脂膜形成的保护膜的半导体芯片、以及该半导体芯片的制造方法。

本文地址:https://www.jishuxx.com/zhuanli/20240911/291665.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表