一种新型高强热塑性复合材料螺栓及其制造方法与流程

- 国知局

- 2024-09-14 14:23:56

本发明涉及一种新型高强热塑性复合材料螺栓及其制造方法,属于复合材料与机械连接。

背景技术:

1、飞机用复合材料经过近40年的发展,已经从最初的非承力构件发展到应用于次承力和主承力构件,可获得减轻质量20-30%的显著效果。迄今为止,飞机使用的复合材料占所用材料总量的30%左右,新一代飞机将达到40%;直升机和小型飞机的复合材料用量将达到70-80%左右,甚至出现全复合材料飞机。

2、但连接复合材料的连接件依然采用金属材料,如铝合金、钛合金、高温合金等,金属类紧固件与复合材料连接存在重量大、强度匹配不好、电位差较大、耐腐蚀性差等问题。

3、目前的复合材料螺栓大多采用传统低强度树脂(如尼龙)通过注塑工艺得到,或者用短切纤维增强,该类螺栓存在强度低的问题,剪切强度大多为70-100mpa,并且由于树脂本身的缺陷,大多存在吸水问题,吸水后致使强度下降。因此,目前的复合材料螺栓只能用于简单的连接,难以满足高强度的要求。

4、现有技术中,还存在利用树脂与纤维三维编织的方法预先编织出坯料,再加工成螺栓的制造方法,这种方法制造的螺栓由于内部纤维没有平行于轴向,同时轴向拉紧力低,存在抗剪切强度低、抗拉强度低的问题,同时存在内部孔洞缺陷,影响性能。

技术实现思路

1、为解决上述技术问题,本发明的目的在于提供一种新型高强热塑性复合材料螺栓及其制造方法。本发明提供的新型高强热塑性复合材料螺栓具有较高的剪切强度和抗拉强度,能够满足高强度复合材料连接的需要,从而能够代替金属类紧固件。

2、为了实现上述目的,本发明第一方面提供了一种新型高强热塑性复合材料螺栓,以所述螺栓的总重量为100%计,其成分组成包括:高强热塑性树脂40-60%,以及连续纤维40-60%;其是通过至少以下步骤制造得到的:制备预浸丝、将所述预浸丝合股后拉挤成棒材、将所述棒材加工成预制料、将所述预制料通过模压机成型,制造得到所述的新型高强热塑性复合材料螺栓。

3、在上述的新型高强热塑性复合材料螺栓中,优选地,所述高强热塑性树脂包括聚醚醚酮。

4、在上述的新型高强热塑性复合材料螺栓中,优选地,所述连续纤维包括连续碳纤维、连续玻璃纤维以及连续石英纤维等中的一种或几种的组合。更优选地,所述连续纤维的单丝直径为5-9μm,长度为3000-9000米。

5、在上述的新型高强热塑性复合材料螺栓中,优选地,制备预浸丝包括以下步骤:

6、(1)将所述连续纤维展开,得到展开的连续纤维丝束,所述展开的连续纤维丝束宽度为10-30mm;(2)将所述高强热塑性树脂进行干燥后,加热至380-400℃,得到熔融的高强热塑性树脂,然后将所述熔融的高强热塑性树脂均匀注射到所述展开的连续纤维丝束上,之后收卷、冷却,得到所述的预浸丝。其中,所述展开的连续纤维丝束是连续的,其长度与所采用的连续纤维的长度相同,即长度为3000-9000米。

7、其中,更优选地,将所述高强热塑性树脂进行干燥的温度为100-150℃,时间为1-3小时。

8、更优选地,将所述熔融的高强热塑性树脂均匀注射到所述展开的连续纤维丝束上是通过注射机进行的。

9、更优选地,以所述预浸丝的总质量为100%,其中的高强热塑性树脂的含量为40-60%,余量为连续纤维(即,40-60%)。

10、更优选地,上述制备预浸丝的步骤还包括,将所述熔融的高强热塑性树脂均匀注射到所述展开的连续纤维丝束上后,使丝束经过一模口形成截面是圆形的细丝(即预浸丝),同时把多余的熔融的高强热塑性树脂去掉(刮掉)。因此,所述预浸丝中的高强热塑性树脂的含量可以是通过模口直径控制的。

11、更优选地,所述预浸丝的直径为0.5-1.0mm。所述预浸丝也是连续的,其长度与上述展开的连续纤维丝束的长度相同,即长度为3000-9000米。所述预浸丝的展开宽度与上述展开的连续纤维丝束的宽度相同,即为10-30mm。

12、在上述的新型高强热塑性复合材料螺栓中,优选地,将所述预浸丝合股后拉挤成棒材包括以下步骤:(1)将一定数量的预浸丝均轴向相互平行合股并加热后成型,得到棒材的内层;(2)将一定数量的预浸丝均轴向相互平行在所述内层的外侧合股,或者,与轴向呈现一定角度绕着所述内层旋转合股,加热后成型,得到棒材的次外层;(3)将一定数量的预浸丝均轴向相互平行在所述次外层的外侧合股,或者,与轴向呈现一定角度绕着所述次外层旋转合股,加热后成型,制备得到所述的棒材。

13、其中,在上述的将预浸丝合股后拉挤成棒材的步骤(1)、(2)和(3)中,所述成型是将预浸丝合股后通过加热装置加热到熔融状态,再使合股并加热后的预浸丝经过合股模具的模口,以固定直径尺寸,进而成型各层及棒材。

14、更优选地,在上述的将预浸丝合股后拉挤成棒材的步骤(1)、(2)和(3)中,所述加热的温度分别为380-420℃。使预浸丝合股并加热到所述温度后再进行成型,以使棒材的内层、次外层和最外层之间均具有优良的结合力。

15、更优选地,所述棒材的内层的直径为棒材直径的30-60%。

16、更优选地,在上述的将预浸丝合股后拉挤成棒材的步骤(2)中,使一定数量的预浸丝与轴向呈现一定角度绕着所述内层旋转合股具体为:使一定数量的预浸丝与轴向呈10-45°绕着所述内层旋转合股。

17、更优选地,在上述的将预浸丝合股后拉挤成棒材的步骤(2)中,将一定数量的预浸丝均轴向相互平行在所述内层的外侧合股,或者,与轴向呈现一定角度绕着所述内层旋转合股时,合股张力为10-50n。

18、更优选地,所述棒材的次外层与内层的总直径为棒材直径的60-80%。

19、更优选地,在上述的将预浸丝合股后拉挤成棒材的步骤(3)中,使一定数量的预浸丝与轴向呈现一定角度绕着所述次外层旋转合股具体为:使一定数量的预浸丝与轴向呈10-45°绕着所述次外层旋转合股。其中,使一定数量的预浸丝与轴向呈现一定角度绕着所述次外层旋转的旋转方向可以与次外层的预浸丝绕着内层旋转的方向相同,或相反。

20、更优选地,在上述的将预浸丝合股后拉挤成棒材的步骤(3)中,将一定数量的预浸丝均轴向相互平行在所述次外层的外侧合股,或者,与轴向呈现一定角度绕着所述次外层旋转合股时,合股张力为10-50n。

21、更优选地,所述棒材的直径为3-10mm。

22、更优选地,以所述棒材的总重量为100%计,其中的高强热塑性树脂的含量为40-60%,余量为连续纤维(即,40-60%)。

23、在上述的将预浸丝合股后拉挤成棒材的步骤中,所述合股张力是预浸丝合股时,施加在预浸丝上的力,通过本发明上述限定的合股张力使预浸丝合股时张紧,不松弛,使制备的棒材具有更优异的性能。

24、在上述的将预浸丝合股后拉挤成棒材的步骤中,棒材的次外层和最外层均可以是预浸丝轴向相互平行而形成的直线层,也可以是加捻使预浸丝与轴向呈现一定角度绕着所述内层或所述次外层旋转而形成的缠绕层。通过调整旋转速度与拉力,从而调整预浸丝与轴向呈的角度,进而使次外层紧紧地缠住内层,最外层紧紧地缠住次外层,形成一定的包覆力。

25、在上述的将预浸丝合股后拉挤成棒材的步骤(1)、(2)和(3)中,形成棒材内层、次外层、最外层的预浸丝的合股数量是根据各层和棒材的直径决定的。由于本发明在上文中已经对棒材的各层和最终直径进行了限定,因此不对形成棒材内层、次外层、最外层的预浸丝的合股数量进行额外限定了。

26、在上述的新型高强热塑性复合材料螺栓中,将预浸丝合股后拉挤成的棒材具有多层结构,即如上所述的内层、次外层和最外层;并且内层是直线层,次外层可以是预浸丝均轴向相互平行而形成的直线层,也可以是预浸丝与轴向呈现一定角度绕着所述内层旋转而形成的缠绕层,最外层可以是预浸丝均轴向相互平行而形成的直线层,也可以是预浸丝与轴向呈现一定角度绕着所述次外层旋转而形成的缠绕层,这样的结构使棒材能够承受较高的剪切力。

27、在上述的新型高强热塑性复合材料螺栓中,优选地,将所述棒材加工成预制料是通过机械加工,所述预制料的杆部直径比最终螺栓杆部直径小0.10-0.20mm,螺纹处毛坯直径为螺纹中径。长度根据螺栓夹层+头部用料与螺纹长度而定。

28、在上述的新型高强热塑性复合材料螺栓中,优选地,将所述预制料通过模压机成型包括以下步骤:将所述预制料放置于所述模压机的模具型腔,通过控制螺栓头部的成型装置与螺纹部的成型装置同步移动(即,同时且以相同速度移动)进行模压,进而上、下两向成型螺栓头部与螺纹部,成型过程中螺栓杆部不发生轴向移动;其中,模压的压力为2-5吨,模压的温度为370℃-400℃。其中,更优选地,上、下两向成型螺栓头部与螺纹部的移动速度为1-50mm/s,且在该范围内可调。尤为优选地,上、下两向成型螺栓头部与螺纹部的移动速度为1-5mm/s。

29、更优选地,将所述预制料通过模压机成型还包括以下步骤:将所述预制料放置于所述的模压机的模具型腔之前,先将所述预制料预热至200-300℃,以提高模压效率。该预热预制料的步骤可以采用马弗炉进行。

30、在上述的新型高强热塑性复合材料螺栓中,优选地,所述模压机为三向模压机,其至少包括:模压机主体,模具、模座、导向柱、冲针、送料缸、加热冷却系统、液压系统;

31、所述模具包括左右两个半模;所述模座包括左右两个模座,所述模具放置于所述模座中;

32、所述导向柱设置于所述左右两个模座之间;

33、所述液压系统包括抬起液压缸、合模液压缸和挤压液压缸,所述液压系统用于对所述模压机的工作提供动力;

34、所述模压机主体的底部具有下支架,所述下支架固定所述抬起液压缸和所述送料缸;所述模压机主体的顶部具有上支架,所述上支架固定所述模座、所述合模液压缸和所述挤压液压缸。

35、所述送料缸设置于所述模压机主体的内部,并且下方连接于所述抬起液压缸,用于通过所述抬起液压缸将所述送料缸内的预制料送至所述模具中;

36、所述冲针包括上冲针和下冲针,所述上冲针设置于所述挤压液压缸的底部,所述下冲针设置于所述送料缸的顶部并且与所述抬起液压缸相连接,所述上冲针和所述下冲针用于对模具中的预制料进行挤压,以成型螺栓头部与螺纹部;

37、所述加热冷却系统包括加热装置和冷却装置,所述加热装置和所述冷却装置与所述模具相连接;并且所述加热装置还设置于所述送料缸的内部。

38、在上述的模压机中,优选地,所述模具的材料可以选择热作模具钢,其最高耐热温度600℃。优选地,所述模具的开合模的最大压力为50吨,最大行程为300mm。所述模具的开合依靠所述导向柱,优选地,所述导向柱的精度为0.05mm/1000mm。优选地,左右两个半模可以均具有镶嵌式止口,依靠止口对正,并且左右两个半模可以是固定后整体加工而成的,采用一道工序内完成,使模具整体无偏差,进而保证制造螺栓时,螺栓的杆部不发生挤压变形。

39、在本发明中,上述的模压机在结构上采用双挤压结构,可以根据螺栓工件头型和螺纹型分别计算上冲针和下冲针在挤压过程中的位移和速度,输入参数,控制上冲针和下冲针上下同时挤压,减小熔融状态下纤维的剪切量。优选地,所述冲针的最大压力为10吨,最大运动速度为50mm/s。优选地,所述冲针的材料可以选择高温轴承钢,以利于冲针长时间处于高温环境中工作。此外,模具的模芯可以与所述上冲针、下冲针对中。

40、在上述的模压机中,优选地,所述送料缸的缸体内部具有电加热管(即加热装置),所述送料缸的缸体外部还可以具有绝热层,以保证预热后的预制料不会在送料过程损失热量。优选地,所述送料缸的最大送料速度可以为50mm/s。所述送料缸的底部加工螺纹,配合螺纹套固定在升降平台上,可以微调整送料缸竖直方向上的位置,由于下冲针固定在送料缸顶部,所以起到了间接调整冲针的作用。

41、在上述的模压机中,优选地,所述加热冷却系统中的加热装置可以包括电加热管,其加热的最高温度可达到500℃,升温速度可以为10~12℃/min。优选地,所述冷却装置与模具相连,并且所述冷却装置还可以与外冷系统相连接,所述冷却装置的冷却速度可以为10~15℃/min。采用该加热冷却系统,以使模具、送料缸内的温度范围在所欲的数值,且使二者的温度偏差在±5℃以内,同时使模具、送料缸的内部温度均匀性保持在±10℃。

42、在上述的模压机中,优选地,所述液压系统可以具有伺服阀,其中的所有执行元件均由伺服阀控制,保证了冲针在挤压过程中位移、速度的准确性。

43、优选地,上述模压机还可以包括电气系统,所述电气系统可以包括plc集中控制台。该plc集中控制台可以具有人机界面监测系统,能够监测机体载荷、故障报警及及时停机;于界面可以直接操作模压机运动部件的速度和位移、调节加热(冷却)元件的温度以及升温(降温)速率、控制液压系统提供的压力等。

44、优选地,上述模压机还可以包括温度控制系统,所述温度控制系统可以包括温度传感器,其可以设置于所述模具的内部,其可测得模压机工作过程中模具温度的变化,根据模压机所处的不同工作阶段,利用plc集中控制台能自动控制对模具加热或冷却,调整模具温度,极大的提高效率,减少人为操作出现的错误。

45、本发明的螺栓成型开创性地采用了三向模压,通过径向开合模,控制上、下冲针同步移动,使成型过程中螺栓杆部不发生轴向移动。所述三向模压机的模具可以采用油冷,既能提高冷却效率,又能保证模具寿命。

46、本发明的预浸丝、棒材、预制料、新型高强热塑性复合材料螺栓中的连续纤维均是指内部未断开而以连续形态存在的纤维。

47、根据本发明的具体实施方式,优选地,所述新型高强热塑性复合材料螺栓的杆部的内层的连续纤维平行于轴向排列,杆部的外层的连续纤维平行于轴向排列或与轴向呈一定角度螺旋排列,所述新型高强热塑性复合材料螺栓的螺纹部和头部的连续纤维分别沿螺纹部和头部的表面轮廓排列。

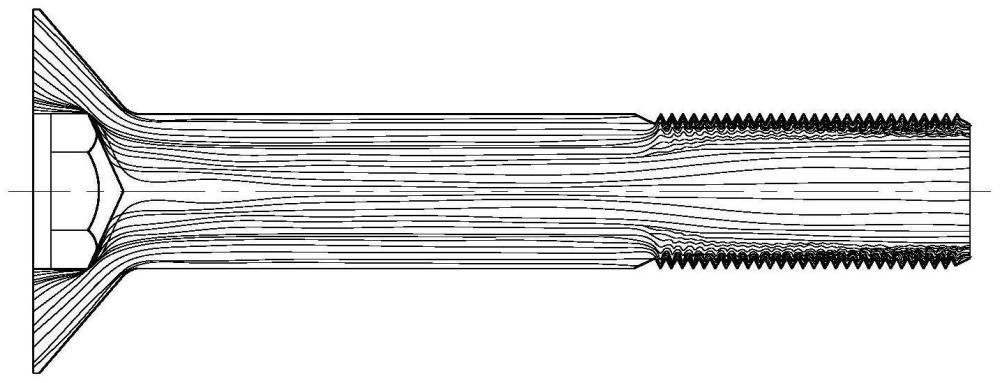

48、本发明的一具体实施方式中的新型高强热塑性复合材料螺栓的结构示意图如图1所示,其中的连续纤维的排列示意图如图2所示。

49、根据本发明的具体实施方式,优选地,所述新型高强热塑性复合材料螺栓的剪切强度为250mpa-300mpa,所述螺栓的杆部的抗拉强度为600-900mpa。

50、本发明第二方面提供了一种上述的新型高强热塑性复合材料螺栓的制造方法,其至少包括以下步骤:制备预浸丝、将所述预浸丝合股后拉挤成棒材、将所述棒材加工成预制料、将所述预制料通过模压机成型,制造得到所述的新型高强热塑性复合材料螺栓。

51、在上述的制造方法中,优选地,制备预浸丝包括以下步骤:(1)将所述连续纤维展开,得到展开的连续纤维丝束,所述展开的连续纤维丝束宽度为10-30mm;(2)将所述高强热塑性树脂进行干燥后,加热至380-400℃,得到熔融的高强热塑性树脂,然后将所述熔融的高强热塑性树脂均匀注射到所述展开的连续纤维丝束上,之后收卷、冷却,得到所述的预浸丝。其中,所述展开的连续纤维丝束是连续的,其长度与所采用的连续纤维的长度相同,即长度为3000-9000米。

52、其中,更优选地,将所述高强热塑性树脂进行干燥的温度为100-150℃,时间为1-3小时。

53、更优选地,将所述熔融的高强热塑性树脂均匀注射到所述展开的连续纤维丝束上是通过注射机进行的。

54、更优选地,以所述预浸丝的总质量为100%,其中的高强热塑性树脂的含量为40-60%,余量为连续纤维(即,40-60%)。

55、更优选地,上述制备预浸丝的步骤还包括,将所述熔融的高强热塑性树脂均匀注射到所述展开的连续纤维丝束上后,使丝束经过一模口形成截面是圆形的细丝(即,预浸丝),同时把多余的熔融的高强热塑性树脂去掉(刮掉)。因此,所述预浸丝中的高强热塑性树脂的含量可以是通过模口直径控制的。

56、更优选地,所述预浸丝的直径为0.5-1.0mm。所述预浸丝也是连续的,其长度与上述展开的连续纤维丝束的长度相同,即长度为3000-9000米。所述预浸丝的展开宽度与上述展开的连续纤维丝束的宽度相同,即为10-30mm。

57、在上述的制造方法中,优选地,将所述预浸丝合股后拉挤成棒材包括以下步骤:

58、(1)将一定数量的预浸丝均轴向相互平行合股并加热后成型,得到棒材的内层;(2)将一定数量的预浸丝均轴向相互平行在所述内层的外侧合股,或者,与轴向呈现一定角度绕着所述内层旋转合股,加热后成型,得到棒材的次外层;(3)将一定数量的预浸丝均轴向相互平行在所述次外层的外侧合股,或者,与轴向呈现一定角度绕着所述次外层旋转合股,加热后成型,制备得到所述的棒材。

59、其中,在上述的将预浸丝合股后拉挤成棒材的步骤(1)、(2)和(3)中,所述成型是将预浸丝合股后通过加热装置加热到熔融状态,使合股并加热后的预浸丝经过合股模具的模口,以固定直径尺寸,进而成型各层及棒材。

60、更优选地,在上述的将预浸丝合股后拉挤成棒材的步骤(1)、(2)和(3)中,所述加热的温度分别为380-420℃。

61、更优选地,所述棒材的内层的直径为棒材直径的30-60%。

62、更优选地,在上述的将预浸丝合股后拉挤成棒材的步骤(2)中,使一定数量的预浸丝与轴向呈现一定角度绕着所述内层旋转合股具体为:使一定数量的预浸丝与轴向呈10-45°绕着所述内层旋转合股。

63、更优选地,在上述的将预浸丝合股后拉挤成棒材的步骤(2)中,将一定数量的预浸丝均轴向相互平行在所述内层的外侧合股,或者,与轴向呈现一定角度绕着所述内层旋转合股时,合股张力为10-50n。

64、更优选地,所述棒材的次外层与内层的总直径为棒材直径的60-80%。

65、更优选地,在上述的将预浸丝合股后拉挤成棒材的步骤(3)中,使一定数量的预浸丝与轴向呈现一定角度绕着所述次外层旋转合股具体为:使一定数量的预浸丝与轴向呈10-45°绕着所述次外层旋转合股。其中,使一定数量的预浸丝与轴向呈现一定角度绕着所述次外层旋转的旋转方向可以与次外层的预浸丝绕着内层旋转的方向相同,或相反。

66、更优选地,在上述的将预浸丝合股后拉挤成棒材的步骤(3)中,将一定数量的预浸丝均轴向相互平行在所述次外层的外侧合股,或者,与轴向呈现一定角度绕着所述次外层旋转合股时,合股张力为10-50n。

67、更优选地,所述棒材的直径为3-10mm。

68、更优选地,以所述棒材的总重量为100%计,其中的高强热塑性树脂的含量为40-60%,余量为连续纤维(即,40-60%)。

69、在上述的将预浸丝合股后拉挤成棒材的步骤中,所述合股张力是预浸丝合股时,施加在预浸丝上的力,通过本发明上述限定的合股张力使预浸丝合股时张紧,不松弛,使制备的棒材具有更优异的性能。

70、在上述的制造方法中,优选地,将所述棒材加工成预制料是通过机械加工,所述预制料的杆部直径比最终螺栓杆部直径小0.10-0.20mm左右,螺纹处毛坯直径为螺纹中径。长度根据螺栓夹层+头部用料与螺纹长度而定。

71、在上述的制造方法中,优选地,将所述预制料通过模压机成型包括以下步骤:将所述预制料放置于所述模压机的模具型腔,通过控制螺栓头部的成型装置与螺纹部的成型装置同步移动(即,同时且以相同速度移动)进行模压,进而上、下两向成型螺栓头部与螺纹部,成型过程中螺栓杆部不发生轴向移动;其中,模压的压力为2-5吨,模压的温度为370℃-400℃。其中,更优选地,上、下两向成型螺栓头部与螺纹部的移动速度为1-50mm/s,且在该范围内可调。尤为优选地,上、下两向成型螺栓头部与螺纹部的移动速度为1-5mm/s。

72、在上述的制造方法中,优选地,将所述预制料通过模压机成型还包括以下步骤:将所述预制料放置于所述的模压机的模具型腔之前,先将所述预制料预热至200-300℃,以提高模压效率。该预热预制料的步骤可以采用马弗炉进行。

73、根据本发明的具体实施方式,更优选地,将所述预制料通过模压机成型是通过上述的三向模压机成型,其包括以下步骤:采用马弗炉将所述预制料预热至200-300℃;然后将预热后的预制料通过送料缸送至所述的三向模压机的模具型腔,通过合模液压缸控制左右两个半模径向开合模,控制上冲针、下冲针同步移动(即,同时且以相同速度移动)进行模压,进而上、下两向同时成型螺栓头部与螺纹部,成型过程中螺栓杆部不发生轴向移动;其中,模压的压力为2-5吨,模压的温度为370℃-400℃,上冲针、下冲针的移动速度为1-50mm/s,更优选为1-5mm/s。

74、本发明提供了一种新型高强热塑性复合材料螺栓及其制造方法,该螺栓以连续纤维作为增强体,以高强热塑性树脂(如聚醚醚酮)作为基体,首先利用熔融预浸的方式制出预浸丝,再将预浸丝合股拉拔得到棒材,最后利用三向模压工艺成型,得到螺栓。

75、在螺栓的原料方面,本发明利用连续长纤维作为增强体,从而大大提高螺栓的剪切强度,同时采用高强热塑性树脂聚醚醚酮作为基体,既提高了螺栓的强度又不会出现吸水问题。

76、在螺栓的制造方法方面,本发明针对连续纤维增强热塑性树脂复合材料,研制了从预浸丝的制造,到棒材的制造,再到最终螺栓成品制造的一体化制造方法,这对于热塑性树脂复合材料螺栓来讲一种新的制造方法。目前制造热塑性树脂螺栓用的毛坯均从模压的板材,以及编织的预制料而来,难以实现连续性,并且内部缺陷难以保证。由于热塑性树脂复合材料存在熔点高、难预浸的问题,对于连续纤维增强热塑性复合材料棒材的连续制造是很难的。针对热塑性树脂熔融温度高、粘度大、难浸渍的问题,本发明首先采用高温熔融的方法制备得到预浸丝。然后本发明开创性地采用先拉丝、再挤棒的方法,解决了上述现有方法得到的热塑性树脂复合材料螺栓毛坯所存在的问题。之后,本发明开创性地采用三向模压成型制备得到螺栓,通过径向开合模,上、下两向同时且以相同速度移动进行模压,避免了螺栓杆部在成型过程中移动。最终制备得到了本发明的螺栓,其杆部内层的连续纤维平行于轴向排列,提高了杆部的抗拉、抗剪强度;螺栓的头部、螺纹部的连续纤维沿各自的表面轮廓分布,类似于金属中的流线,提高了螺栓头部、螺纹部的承载能力;进而提高了螺栓的整体强度。因此,本发明的螺栓制造方法的加工效率高,螺栓的棒材、预制料(即毛坯)能够实现连续加工,并且棒材、预制料和螺栓的内部没有空洞缺陷,使制备得到的螺栓的强度高。

77、本发明提供的高强热塑性复合材料螺栓的剪切强度达到250mpa以上,最高可达300mpa,螺栓的杆部的抗拉强度为600-900mpa,比强度可达到钛合金水平,解决了目前的复合材料螺栓强度低的问题。本发明的螺栓外形尺寸与螺纹尺寸与标准的金属螺栓保持一致,在使用时不需要改变现有的安装工具,头型可根据需要调整为常规的沉头、凸头、十二角头等,驱动槽可为十字槽、梅花槽等。本发明提供的新型高强热塑性复合材料螺栓具有高的比强度,能够满足高强度复合材料连接的需要,从而能够代替金属类紧固件。本发明的螺栓具有质量轻、强度高、耐腐蚀、耐候等优点,在航空领域具有广泛的应用前景,填补了本领域的空白。

本文地址:https://www.jishuxx.com/zhuanli/20240914/293843.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表