一种翼子板的冲压结构及其形状凸部的确定方法与流程

- 国知局

- 2024-09-14 15:08:47

本发明涉及冲压模具制造,特别涉及一种翼子板的冲压结构及其形状凸部的确定方法。

背景技术:

1、随着新能源汽车的快速发展,汽车造型越来越新颖,翼子板处于汽车外覆盖件中最显眼的位置,不仅要承接造型的美观,还需要作为整车结构的重要组成部分,与侧围、前保、机罩、前门、前大灯存在着匹配关系,对其尺寸精度有着极高的要求。为保证零件质量,目前采用的方案在工艺设计阶段对零件进行回弹补偿,将零件回弹在设计阶段控制在公差范围内,从而减少在制造阶段对模具型面的反复更改。

2、授权专利cn110738005a提供一种汽车翼子板冲压回弹全型面补偿方法,包括以下步骤:步骤s1,获得基于正向函数模型的基础回弹模拟结果;步骤s2,获得基于反向函数模型的全型面回弹补偿策略;步骤s3,对补偿工序的工具体基于全型面回弹补偿策略进行重构优化并模拟验证。该方案中虽然提及通过设置噪音参数来模拟回弹稳健性,但是并未涉及控制回弹稳健性的方法,在仿真阶段,回弹不稳健的情况下对零件进行回弹补偿,只是在仿真软件中单一理想参数情况下的补偿,在实物制造阶段,影响回弹的因素不再是单一的参数,而是多样且存在波动性的,这就会导致在仿真阶段的回弹补偿失效,实际零件的回弹结果发生变化,需要在实物基础上再次做回弹补偿,并且即使再次补偿合格,当现场板料参数、摩擦系数、压机压力等参数有较大波动时,由于回弹不稳健,受到参数变化的影响,导致回弹仍会发生较大变化,回弹结果存在反复,使得已经实施的回弹补偿方案无效化,需重新制定回弹补偿方案并实施,造成模具更改的反复,以及制造周期的延长,影响整车开发的进度。

3、零件回弹的稳健性决定了回弹补偿的有效性,零件回弹不稳健时,零件对制造阶段参数波动的抵抗力较差,导致零件回弹发生反复,在设计阶段实施的回弹补偿方案无效化,仍需要在制造阶段对模具反复更改,增加制造成本。

技术实现思路

1、本发明的主要目的是提出一种翼子板的冲压结构及其形状凸部的确定方法,旨在解决现有技术方案中无法保证回弹补偿有效性的问题。

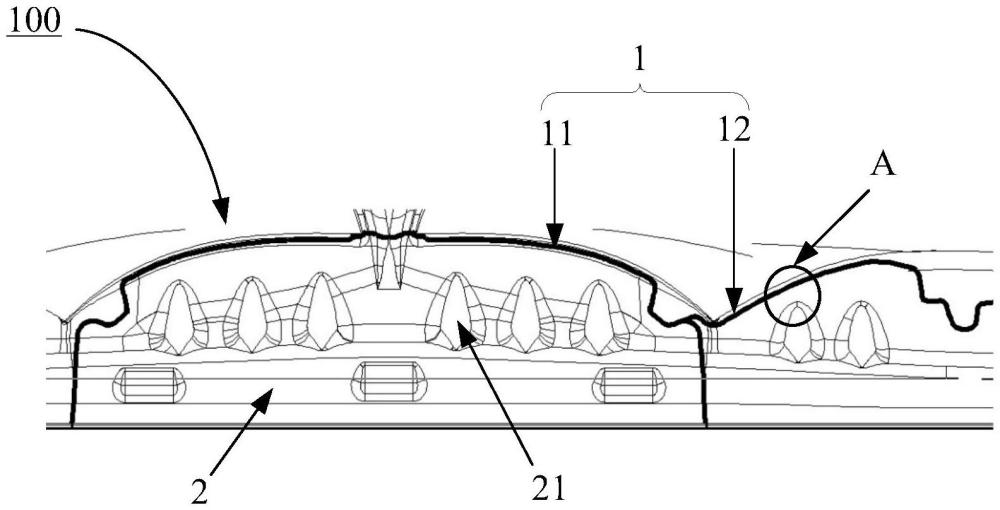

2、为实现上述目的,本发明之一提供了一种翼子板的冲压结构,用以车辆,所述翼子板的冲压结构包括:

3、主型体,包括用以与所述车辆的机罩搭接的第一轮廓边以及与所述车辆的侧围搭接的第二轮廓边,所述第一轮廓边和所述第二轮廓边至少其中之一为设置轮廓边;以及,

4、工艺部,包括连接于所述设置轮廓边的第一工艺部,在所述第一工艺部上设有形状凸部,用以补偿所述主型体在冲压后的回弹。

5、优选地,所述形状凸部设置多个,且沿所述设置轮廓边的长度方向间隔排布。

6、优选地,所述主型体设置两个,连接于两个所述主型体的第一轮廓边上的第一工艺部连接为一体设置。

7、优选地,所述形状凸部具有上轮廓点和下轮廓点,所述设置轮廓边与所述形状凸部的上轮廓点之间的水平距离为l1,且16mm≤l1≤24mm。

8、优选地,所述形状凸部具有上轮廓点和下轮廓点,所述上轮廓点和所述下轮廓点在上下方向上的距离为凸部跨度,其中:

9、所述凸部跨度为h,50mm≤h≤70mm;和/或,

10、所述形状凸部设置多个,多个所述形状凸部中,至少两个所述形状凸部的凸部跨度的数值设置不同。

11、优选地,所述形状凸部具有上轮廓点和下轮廓点,所述上轮廓点和所述下轮廓点之间形成纵向轮廓线,所述纵向轮廓线与上下方向之间的夹角为α,且25°≤α≤35°。

12、优选地,所述形状凸部具有水平截面上的横向轮廓线,所述横向轮廓线具有位于两侧相对的倾斜线段,以及位于两侧相对的水平线段,所述倾斜线段与水平方向之间的夹角为β,且30°≤β≤50°。

13、优选地,两个所述倾斜线段通过第一圆弧段连接,所述第一圆弧段的圆弧半径为r1,且14mm≤r1≤18mm。

14、优选地,处于同侧的所述倾斜线段和所述水平线段之间通过第二圆弧段连接,所述第二圆弧段的圆弧半径为r2,且14mm≤r2≤18mm。

15、本发明之二,提供了一种形状凸部的确定方法,包括翼子板,如权利要求1至9任意一项所述的翼子板的冲压结构,所述翼子板包括主型体以及工艺部,所述主型体包括用以与所述车辆的机罩搭接的第一轮廓边以及与所述车辆的侧围搭接的第二轮廓边,所述第一轮廓边和所述第二轮廓边至少其中之一为设置轮廓边,所述工艺部上设有补充台阶圆角,所述补充台阶圆角具有下边线。所述在翼子板上确定形状凸部的方法包括如下步骤:

16、选取所述下边线上的一个预设点作为坐标原点;

17、选取冲压方向为z轴方向;

18、选取所述下边线的延伸方向为x轴方向;

19、选取由所述x轴和所述z轴限定的平面为xz平面;

20、选取垂直于所述xz平面的方向为y轴方向;

21、在所述z轴上确定第一参考直线l1,所述第一参考直线l1的其中一个端点处在所述坐标原点处;

22、将所述第一参考直线l1绕所述x轴旋转第一预设角度确定第二参考直线l2;

23、在所述x轴正向上确定第三参考直线l3,所述第三参考直线l3的其中一个端点处在所述坐标原点处;

24、将所述第三参考直线l3绕所述y轴旋转第二预设角度确定第四参考直线l4;

25、在所述x轴负向上确定第五参考直线l5,所述第五参考直线l5的其中一个端点处在所述坐标原点处;

26、将所述第五参考直线l5绕所述y轴旋转第二预设角度确定第六参考直线l6;

27、将所述第二参考直线l2沿着所述第四参考直线l4方向延展拉伸,以确定第一参考平面;

28、将所述第二参考直线l2沿着所述第六参考直线l6方向延展拉伸,以确定第二参考平面;

29、在确定第一参考平面和第二参考平面后,将所述第一参考平面与所述第二参考平面按照第一圆角参数进行倒圆角设置;

30、将所述第一参考平面与其邻接的工艺平面按照第二圆角参数进行倒圆角设置;

31、将所述第二参考平面与其邻接的工艺平面按照第二圆角参数进行倒圆角设置。

32、本发明提供的技术方案中,所述工艺部设置有用以补偿所述主型体在冲压后的回弹的形状凸部,通过形状凸部的设置,提高了回弹补偿的有效性。

技术特征:1.一种翼子板的冲压结构,用以车辆,其特征在于,所述翼子板的冲压结构包括:

2.如权利要求1所述的翼子板的冲压结构,其特征在于,所述形状凸部设置多个,且沿所述设置轮廓边的长度方向间隔排布。

3.如权利要求1所述的翼子板的冲压结构,其特征在于,所述主型体设置两个,连接于两个所述主型体的第一轮廓边上的第一工艺部连接为一体设置。

4.如权利要求1所述的翼子板的冲压结构,其特征在于,所述形状凸部具有上轮廓点和下轮廓点,所述设置轮廓边与所述形状凸部的上轮廓点之间的水平距离为l1,且16mm≤l1≤24mm。

5.如权利要求1所述的翼子板的冲压结构,其特征在于,所述形状凸部具有上轮廓点和下轮廓点,所述上轮廓点和所述下轮廓点在上下方向上的距离为凸部跨度,其中:

6.如权利要求1所述的翼子板的冲压结构,其特征在于,所述形状凸部具有上轮廓点和下轮廓点,所述上轮廓点和所述下轮廓点之间形成纵向轮廓线,所述纵向轮廓线与上下方向之间的夹角为α,且25°≤α≤35°。

7.如权利要求1所述的翼子板的冲压结构,其特征在于,所述形状凸部具有水平截面上的横向轮廓线,所述横向轮廓线具有位于两侧相对的倾斜线段,以及位于两侧相对的水平线段,所述倾斜线段与水平方向之间的夹角为β,且30°≤β≤50°。

8.如权利要求7所述的翼子板的冲压结构,其特征在于,两个所述倾斜线段通过第一圆弧段连接,所述第一圆弧段的圆弧半径为r1,且14mm≤r1≤18mm。

9.如权利要求7所述的翼子板的冲压结构,其特征在于,处于同侧的所述倾斜线段和所述水平线段之间通过第二圆弧段连接,所述第二圆弧段的圆弧半径为r2,且14mm≤r2≤18mm。

10.一种形状凸部的确定方法,包括翼子板,如权利要求1至9任意一项所述的翼子板的冲压结构,所述翼子板包括主型体以及工艺部,所述主型体包括用以与所述车辆的机罩搭接的第一轮廓边以及与所述车辆的侧围搭接的第二轮廓边,所述第一轮廓边和所述第二轮廓边至少其中之一为设置轮廓边,所述工艺部上设有补充台阶圆角,所述补充台阶圆角具有下边线,其特征在于,所述在翼子板上确定形状凸部的方法包括如下步骤:

技术总结本发明公开一种翼子板的冲压结构及其形状凸部的确定方法,所述冲压结构包括:主型体和工艺部,所述主型体包括用以与所述车辆的机罩搭接的第一轮廓边以及与所述车辆的侧围搭接的第二轮廓边,所述第一轮廓边和所述第二轮廓边至少其中之一为设置轮廓边;所述工艺部包括连接于所述设置轮廓边的第一工艺部,在所述第一工艺部上设有形状凸部,用以补偿所述主型体在冲压后的回弹。通过对形状凸部的位置、数量进行调控,确保了翼子板回弹的稳健性,保证仿真阶段回弹补偿的有效性,从而保证前期仿真结果的准确性,减少现场模具的整改次数,缩短制造调试周期,节约整改模具成本以及人工工时。技术研发人员:王鑫,朱平,王诗瑶,蒋焘,陈文浩受保护的技术使用者:岚图汽车科技有限公司技术研发日:技术公布日:2024/9/12本文地址:https://www.jishuxx.com/zhuanli/20240914/297129.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表