一种绿色低碳型高强特厚钢板的生产方法及生产得到的特厚钢板与流程

- 国知局

- 2024-09-14 15:15:11

本发明涉及一种绿色低碳型高强特厚钢板的生产方法及生产得到的特厚钢板,属于新材料冶炼,尤其是针对特厚钢板的生产方法。

背景技术:

1、特厚钢板是海洋、能源、建筑、桥梁、高端装备等重要工程领域使用的关键材料,也是开展基础设施建设、拓展海洋权益、保障国防安全的基础保障,特厚板生产能力和产品实物质量体现着国家工业技术水平的高低。随着我国经济飞速发展,国家诸多重大工程、重点项目及装备对钢板提出了更大厚度、更大单重、更高质量的要求。

2、其中在海洋工程的应用主要集中在海洋钻井平台、海上风塔、跨海大桥、沿海建筑等设备设施的建造,由于海洋环境极其复杂,钢板往往容易受到海水中氯离子的腐蚀导致过早失效,严重降低了设备设施的使用寿命,造成重大的经济损失。

3、此外,采用尺寸受限连铸坯生产特厚钢板存在轧制压缩比不足的制约,轧制变形渗透和轧后冷却在钢板厚度方向存在不均匀现象,以及厚板轧机的轧制力和扭矩极限的限制,导致特厚钢板易存在探伤不合格、厚度方向组织均匀性差、心部组织粗大、低温韧性差、板形瓢曲、不易矫平等问题。高强度的特厚板在纯净度、强度、低温韧性、焊接性能、止裂性能、抗震等方面均提出了更高的要求,因此生产难度极大。

4、现有技术中,专利cn115261746b公开了一种特厚q420qe桥梁钢板及其生产方法,在轧制过程中采用高温一阶段大压下轧制,并在轧后对钢板进行三阶段冷却处理,可获得最大厚度达150mm的q420qe钢板,钢板能够满足z35级别的z向拉伸性能要求及gb/t 2970-2016标准中ⅱ级以上探伤要求。但是此专利涉及的化学成分中添加了ni、cr、mo等贵金属元素,合金成本相对较高,且碳当量和冷裂纹敏感指数也相对较高,采用一阶段轧制,轧后对钢板进行三阶段冷却处理,并且对每个阶段的冷却都需要对冷速和终冷温度进行控制,冷却工艺复杂,车间操作难度极大,且钢板低温韧性相对较低。专利cn113584408b公开了风电用结构钢板及其生产方法,钢板由连铸坯依序经过加热、再结晶区轧制、非再结晶区轧制、两相区轧制和冷床空气冷却制备而成;该钢板为多边形铁素体、形变诱导铁素体和贝氏体构成的复相组织。此专利中两相区轧制温度较低,变形抗力较大,该专利的生产工艺无法应用于生产特厚板。专利cn114480969b公开了一种压缩比≤4高韧性高z向性能特厚钢q460gj的生产方法,该发明采用连铸生产,配合合理的控轧控冷工艺,取消了传统的热处理环节,获得压缩比≤4的80~100mm厚q460gj钢,具有屈强比≤0.75,-60℃冲击韧性≥150j,z向拉伸断面收缩率≥60%等特点。但是该专利生产方法只能满足80-100mm厚度钢板的要求,且生产得到的钢板不耐海水腐蚀。

5、因此,有必要针对特厚钢板设计新的生产方法,解决上述问题。

技术实现思路

1、本发明提供一种绿色低碳型高强特厚钢板的生产方法及生产得到的特厚钢板,提高了特厚钢板的使用寿命、心部性能以及装配精度,减少了对钢板组织、性能、板形以及钢板切割加工后板形精度的影响。

2、本发明解决其技术问题所采用的技术方案是:

3、一种绿色低碳型高强特厚钢板的生产方法,特厚钢板厚度范围为100-160mm,设定所述特厚钢板的化学成分按质量百分比为:c:0.07-0.09%,si:0.15-0.20%,mn:1.45-1.65%,cu:0.15-0.25%,sn:0.065-0.095%,nb:0.035-0.055%,ti:0.008-0.018%,al:0.03-0.04%,s≤0.002%,p≤0.008%,h≤0.00015%,其余为fe和其他不可避免的杂质;

4、作为本发明的进一步优选,设定特厚钢板中,0.33≤cev≤0.38,0.16≤pcm≤0.19;其中,cev=c+mn/6+(cr+mo+v)/5+(ni+cu)/15,pcm=c+si/30+mn/20+cu/20+ni/60+cr/20+mo/15+v/10+5b;

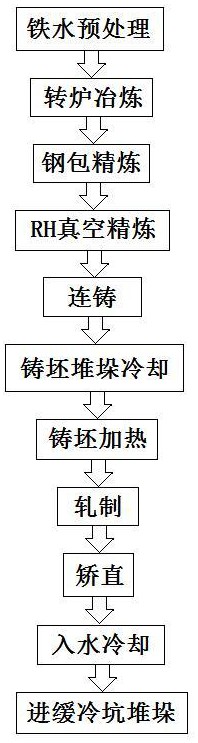

5、作为本发明的进一步优选,包括以下步骤:

6、步骤s1:炼钢工序,铁水顺次经过铁水预处理、转炉冶炼、钢包精炼以及rh真空精炼,进入连铸阶段;在rh真空精炼时,设置真空度<2mbar,脱气时间≥20分钟,软搅拌时间≥20分钟;

7、步骤s2:连铸工序,将精炼后获得的钢水连铸成厚度为310-330mm的铸坯;

8、步骤s3:铸坯堆垛冷却,堆冷时间≥72小时;

9、步骤s4:铸坯加热,采用低温司炉对铸坯加热,并设定时间持续保温;

10、步骤s5:对出低温司炉的铸坯进行三阶段轧制工序,形成钢板,第一阶段以及第二阶段的轧制均为奥氏体再结晶区轧制,第三阶段的轧制为奥氏体未再结晶区轧制;

11、第一阶段开轧温度为1080-1110℃,同时设定单道次压下量为35-40mm,第一阶段终轧温度为1040-1070℃,对铸坯喷水冷却,表层温度冷却至t再结晶+15℃- t再结晶+25℃,t再结晶为奥氏体再结晶温度;

12、t再结晶+15℃- t再结晶+25℃作为第二阶段开轧温度,同时设定单道次压下量为30-36mm,第二阶段终轧温度为t再结晶+5℃- t再结晶+15℃,再次对铸坯喷水冷却,表层温度冷却至ar3+20℃-ar3+35℃,ar3为冷却过程中奥氏体向铁素体转变的开始温度;

13、ar3+20℃-ar3+35℃作为第三阶段开轧温度,同时设定单道次压下量为15-25mm,第三阶段终轧温度为ar3+10℃-ar3+25℃;

14、步骤s6:矫直工序,对钢板进行矫直,设定矫直温度为ar3+5℃-ar3+20℃;

15、步骤s7:冷却工序,采用mulpic加速冷却系统对矫直后的钢板进行冷却,设定冷却水下表水量/上表水量=1.2-1.3,终冷温度为380-430℃;

16、步骤s8:将经过冷却的钢板进缓冷坑堆垛,且持续时间≥24小时;

17、作为本发明的进一步优选,铸坯加热时,设定低温司炉的温度为1140-1160℃,设定的保温时间为360-400min;

18、作为本发明的进一步优选,奥氏体再结晶温度t再结晶通过对钢板的晶粒尺寸变化或硬度变化测量获得;

19、冷却过程中奥氏体向铁素体转变的开始温度ar3通过钢的临界点测量法测量得到,具体为对钢板取样检测并绘制热膨胀曲线,ar3即为曲线上显示出的热膨胀变化点;

20、作为本发明的进一步优选,冷却工序中,入水温度控制为ar3-ar3+15℃,mulpic加速冷却系统沿着生产线从头至尾顺次分为三个冷却区,分别为a区、b区以及c区,整条mulpic加速冷却系统生产线总长为24m,每个冷却区长度均为8m;

21、a区、b区以及c区中,b区的水压最小;

22、作为本发明的进一步优选,a区中,设置水压为0.5mpa,水量为16000m3/h;b区中,设置水压为0.25mpa,水量为8000m3/h;c区中,设置水压为0.7mpa,水量为18000m3/h;

23、根据生产方法得到的特厚钢板,所述特厚钢板厚度为100-160mm;

24、屈服强度为≥420mpa,抗拉强度为≥540mpa,z向拉伸断面收缩率≥60%,屈强比≤0.82,-10℃止裂韧性≥8000 n/mm3/2,特厚钢板心部-60℃冲击功kv2≥250j;

25、表面质量符合en 10163-2 class b-sub class 3要求;

26、特厚钢板不同位置内应力均匀,内应力最高处<15mpa;

27、特厚钢板不平度<2mm/m;

28、满足gb/t 2970-2016标准中ⅰ级探伤要求;

29、所述特厚钢板在海水全浸条件下年均腐蚀速率≤0.1mm/a;

30、作为本发明的进一步优选,所述特厚钢板组织为针状铁素体结合板条贝氏体的复相组织,其中,针状铁素体占30-40%,板条贝氏体占60-70%,且晶粒尺寸<40μm。

31、通过以上技术方案,相对于现有技术,本发明具有以下有益效果:

32、1、本发明提供的绿色低碳型高强特厚钢板的生产方法,通过低合金成本成分的设计降低合金消耗,通过免热处理生产工艺的设计降低煤气消耗和co2排放,提高了钢板耐海水腐蚀性能,最终满足绿色低碳型高强特厚钢板的生成要求;

33、2、本发明提供的绿色低碳型高强特厚钢板的生产方法,在轧制阶段,设定高温区大压下三阶段轧制,增加了钢板变形渗透,提高了钢板探伤合格率,并在三阶段轧制过程中进行冷却控制,细化钢板心部组织,提高了特厚钢板心部性能,解决了低压缩比生产特厚钢板的技术难题;

34、3、本发明提供的绿色低碳型高强特厚钢板的生产方法,采用高温矫直降低特厚板矫直难度,减小钢板内应力,降低钢板不平度,提高钢板装配精度,并降低轧制板形问题对钢板冷却均匀性的影响;

35、4、本发明提供的绿色低碳型高强特厚钢板的生产方法,全流程生产过程精细控制,提高钢板纯净度,减小变形量不均匀、冷却不均匀对钢板组织、性能、板形以及后续钢板切割加工后板形精度的影响;

36、5、本发明通过提供的生产方法生产得到的特厚钢板,不仅具有较高的强度、良好的低温韧性,还具有较佳的耐海水腐蚀性能、止裂性能、抗震性能和板形质量。

本文地址:https://www.jishuxx.com/zhuanli/20240914/297534.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表